一种热交换完井装置及开发方法

1.本发明涉及热岩井技术领域,特别是一种热交换完井装置及开发方法。

背景技术:

2.干热岩属于新兴地热能源,一般是指处在地下埋深超过2km,温度大于 180℃,内部不存在流体或仅有少量流体的高温岩体,储量巨大。中国首此发现 的大规模可利用的干热岩资源位于青海省共和盆地,现阶段研究表明此处为高 温熔融岩浆体导致的地温异常。中国大陆3

‑

10km深度干热岩资源储量约为856 万亿吨标准煤,占世界资源量的1/6,有望成为21世纪中期的战略性替代资源, 近些年伴随经济的快速提升,我国的环境污染问题也日益凸出,我国的干热岩 若能开采出2%,就相当于2010年中国全国一次性能耗总量的5300倍,将极大 的缓解环境压力,促进我国经济的良性发展。

3.现阶段,由于地热资源埋藏较深,一般要比油气勘探埋藏深,造成了开采 利用技术上的极大难题,故而对新型开采利用方式的探索至关重要。自人工增 强型地热系统理论提出以来,以西方发达国家如:美国、德国、日本等为首, 在干热岩开发利用方面进行了积极而广泛的探索,我国则相对较晚,但随着国 家各项政策的扶持,现阶段也取得了不少的成绩。增强型地热系统是为从低渗 透性或地孔隙度的深层埋藏岩体中提取一定量热能而创造出的人工地下储水热 交换系统。

4.由于干热岩岩体在地下埋藏深、围压大、岩体坚硬、渗透性低等特点,使 得开发利用方面的挑战十分巨大,传统利用抽水与注水井的方式的最大的挑战 就在于改造岩体,提高其渗透性,提高传热效率,包括:(1)岩体裂缝连通性 低(2)地下换热流体损失率高(3)抽取换热流体造成的热损失率高(4)对环 境影响巨大。将中高温储层中的热能高效简易的提取出来的问题亟需解决,这 是现阶段世界中高温干热岩开发共同面临的问题。该提取技术的突破将决定地 热能开发利用的领先地位,也是国家能源改革战略的成功。

5.现有技术中,中国专利(公开号cn110863800a)公开了一种单井闭式循环 开发干热岩的方法。该方法在干热岩储层中通过高压喷射钻井方式构造鱼骨分 支井,再对微井眼鱼骨分支和处于干热岩内部的主井眼注入含高导材料的水泥 浆,再在井内下入装有毛细金属管网的井下热交换完井装置以达到提高热交换 的目的。但该方法使用的微井眼分支井钻井装置实施钻井操作复杂,成本相对 水力压裂偏高,同时钻井所获得的采热面积过小,不利于对换热流体进行加热, 所设计的毛细金属管网在2km的深井之中布设,不具有可行性。

技术实现要素:

6.为解决上述问题,本发明提出一种热交换完井装置,本装置可减少采热损 失,能够有效的提高单井闭式循环开发利用干热岩的热交换效率和可持续性, 用于解决现阶段干热岩开发,成本高、周期长、换热速率低下、污染环境等问 题。本发明还提出一种热交换完井开发方法。

7.为实现上述目的,本发明采用的技术方案是:

8.在第一个技术方案中,一种热交换完井装置,包括外壳、导热部、完井装 置进水管道、回水螺旋管路和热交换完井装置隔热部,其中,所述外壳为为内 部具有空腔的雪茄状,所述回水螺旋管路设置在外壳内部,且回水螺旋管路由 其长度方向安装在外壳内,所述完井装置进水管道设置在回水螺旋管路回转路 径的中间处,完井装置进水管道的第一端穿过外壳的第一端,完井装置进水管 道的第二端与所述回水螺旋管路靠近外壳第二端的末端对接,所述回水螺旋管 路靠近外壳第一端的端部连接抽水管道,抽水管道穿过外壳第一端;所述外壳 和回水螺旋管路之间填充导热部,所述回水螺旋管路和完井装置进水管道之间 设有热交换完井装置隔热部。

9.在第一个技术方案中,作为优选的,所述回水螺旋管路的横截面为梯形, 所述完井装置进水管道和回水螺旋管路通过进水弯管和进水蜗壳连接,所述回 水螺旋管路和抽水管道通过排水蜗壳和排水弯管连接。

10.在第一个技术方案中,作为优选的,所述完井装置进水管道、进水弯管、 进水蜗壳、抽水管道、排水蜗壳、排水弯管与回水螺旋管路的间隙处填充用于 隔热的氧化钛粉末。

11.在第一个技术方案中,作为优选的,所述回水螺旋管路和完井装置进水管 道之间灌注有用于隔热的纳米微孔隔热材料。

12.在第二个技术方案中,一种热交换完井开发方法,使用如第一个技术方案 中的热交换完井装置,包括如下步骤:

13.步骤1、根据前期大地热流、电磁等资料确定干热岩埋深及具体位置,设计 出适合场地的施工方案,钻垂直井的方式至干热岩储层,形成主井眼;

14.步骤2、在在干热岩主井眼内下入水力压裂装置,并使用滑溜水高浓度溶蚀 剂和胶液高浓度溶蚀剂在干热岩储层中造出空腔及裂缝;

15.步骤3、在空腔及裂缝中注入含有高导热材料的水泥浆;

16.步骤4、分层下入井筒将井体与储层分离;

17.步骤5、在主井眼中下入热交换完井装置至井底,并完成抽水管道、注水管 道,将注水管道与完井装置进水管道对接安装,抽水管道和回水螺旋管路对接 安装;

18.步骤6、在抽水管道、注水管道和井筒之间注入保温隔热材料;

19.步骤7、在井筒顶端,即井口处安装井口装置。

20.在第二个技术方案中,作为优选的,在步骤2中,所述水力压裂装置为防 冲蚀水力压裂喷射装置,防冲蚀水力压裂喷射装置包括一个长度为550mm,横截 面为边长200

‑

240mm的正方形的喷射枪体与直径为110.5

‑

168.14mm喷射枪管道 组成,喷射枪体上安装有出口直径为2

‑

4mm的防护喷嘴;同时枪体上安装有出 口直径为150

‑

220mm的压裂喷头、出口直径为6

‑

8mm的压裂喷嘴、深度为 100

‑

150mm的回流槽、长度为120

‑

140mm的导向头,150目筛网、入口段为15

‑

20mm 的流动通道。

21.在第二个技术方案中,作为优选的,所述高导热材料为铜、铝、氧化铜、 氧化铝、氧化钛的纳米粉末中的一种或组合。

22.在第二个技术方案中,作为优选的,所述井筒采用三段式设计,靠近井口 位置布设直径700

‑

750mm高强度井筒至地下潜水底板以下,在底板以下布设直 径650

‑

700mm高强度井筒至干热岩顶板,在干热岩顶板布设直径600

‑

650mm含 钛合金高强度井筒至水力压裂

形成的空腔体。

23.在第二个技术方案中,作为优选的,所述抽水管道、注水管道和井筒之间 注入陶瓷纤维与石棉混合材料作为井筒内隔热部。

24.在第二个技术方案中,作为优选的,在步骤2中,先使用滑溜水高浓度溶 蚀剂作为造腔液,采用的滑溜水高浓度溶蚀剂为10%的hcl、1.5%hf及88.5%的 滑溜水,在施工排量为2

‑

3m3/min,破裂压力段为基质段,实现井口压力降低 4

‑

6mpa,并对干热岩岩体造出人工空腔,再以胶液高浓度溶蚀剂为造缝液,采 用的胶液高浓度溶蚀剂为10%的hcl、1.5%hf及88.5%的胶液,在施工排量为 2

‑

3m3/min,破裂压力段为裂隙发育段,对干热岩岩体造出人工裂隙,增加储层 热交换面积。

25.使用本发明的有益效果是:

26.本发明采用水力压裂技术,配合滑溜水高浓度溶蚀剂和胶液高浓度溶蚀剂 在干热岩储层中,压裂形成巨大的竖向人工空腔以及横向的人工压裂缝,再对 人工空腔、压裂缝及处在干热岩体内的主井眼注入含高导热材料的水泥浆,再 在人工空腔中下入装有梯形回水道螺旋换热器的新型井下热交换装置,该方法 通过采用较大的人工空腔以及横向延展50m以上的人工裂隙提高井筒热交换的 面积,通过对新型换热装置内梯形回水道螺旋换热器与注水管之间、抽注水管 与井筒之间填充耐高温隔热材料,减少采热损失,采用高导热材料提高热交换 装置周围的材料的热导率,采用梯形回水道螺旋换热器在有限的密闭空间内增 长换热路径,能够有效的提高单井闭式循环开发利用干热岩的热交换效率和可 持续性,用于解决现阶段干热岩开发,成本高、周期长、换热速率低下、污染 环境等问题。

27.具体体现为:

28.1、施工安装简单:将2km以下地下复杂的情况下人工难以安装换热装置的 工作,巧妙的转化为了地面上的人工操作,极大的降低了工程实施难度,将最 复杂的安装工作在地表工厂内完成,也保证了工程实施的安全性,同时热交换 完井装置的安装过程中能够直接对高强度高强度钢壳施压,推动其加入空腔, 完成热交换完井装置安装,施工极大的简化了工程复杂度。

29.2、成本低:相较于普通的对井开发方式,将路径缩短了一半以上,注水和 抽水全部由一口井完成,并且将原本的u型井中电磁导引式钻探和u型井内管 道的埋藏工作省去,使得工程成本成倍数减少。

30.3、换热效率高:本发明将抽注水管道放置于同一井筒内,彼此之间由隔热 材料隔离,减少了热损失,本发明采用的梯形回水道螺旋换热器实现了有限空 间内的较长换热路径,增加了换热面积,提高了换热效率。

31.4、管柱寿命长:换热流体不需要与岩体直接接触,不会造成管柱结构堵塞, 同时避免了流体对管柱的腐蚀。

32.5、环境污染小:本发明采用的闭式井开发方式,换热流体在系统内完成循 环,不会存在流体损失,因而不会破坏地下水环境。

附图说明

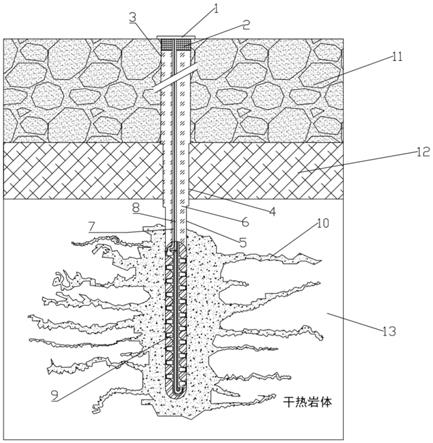

33.图1为本发明热交换完井装置的结构原理示意图。

34.图2为本发明热交换完井装置的结构示意图。

35.图3为本发明热交换完井装置中第一分隔器和第二分隔器位置示意图。

36.图4为本发明热交换完井装置中进水蜗壳的示意图。

37.图5为本发明热交换完井装置中排水弯管的示意图。

38.图6为本发明热交换完井装置中复合井的示意图。

39.附图标记包括:

[0040]1‑

井口固井器,2

‑

井口封隔器,3

‑

浅中层地层井筒,4

‑

深层地层井筒,5

‑ꢀ

干热岩储层内井筒,6

‑

井筒内隔热部,7

‑

抽水管道,8

‑

注水管道,9

‑

热交换完 井装置,10

‑

导热水泥浆,11

‑

浅中层地层,12

‑

深层地层,13

‑

干热岩体,14

‑

复 合井;

[0041]

91

‑

外壳,92

‑

导热部,93

‑

回水螺旋管路,931

‑

第一分隔器,932

‑

第二分隔 器,94

‑

完井装置进水管道,95

‑

热交换完井装置隔热部,96

‑

进水弯管,97

‑

进 水蜗壳,98

‑

排水蜗壳,99

‑

排水弯管。

具体实施方式

[0042]

为使本技术方案的目的、技术方案和优点更加清楚明了,下面结合具体实 施方式,对本技术方案进一步详细说明。应该理解,这些描述只是示例性的, 而不是要限制本技术方案的范围。

[0043]

实施例1

[0044]

如图1、图6所示,本实施例提出一种热交换完井装置9,包括外壳91、导 热部92、完井装置进水管道94、回水螺旋管路93和热交换完井装置隔热部95, 其中,外壳91为为内部具有空腔的雪茄状,回水螺旋管路93设置在外壳91内 部,且回水螺旋管路93由其长度方向安装在外壳91内,完井装置进水管道94 设置在回水螺旋管路93回转路径的中间处,完井装置进水管道94的第一端穿 过外壳91的第一端,完井装置进水管道94的第二端与回水螺旋管路93靠近外 壳91第二端的末端对接,回水螺旋管路93靠近外壳91第一端的端部连接抽水 管道7,抽水管道7穿过外壳91第一端;外壳91和回水螺旋管路93之间填充 导热部92,回水螺旋管路93和完井装置进水管道94之间设有热交换完井装置 隔热部95。

[0045]

回水螺旋管路93的横截面为梯形,完井装置进水管道94和回水螺旋管路 93通过进水弯管96和进水蜗壳97连接,进水弯管96与导热部92之间由第一 分隔器931相隔离,进水弯管96和第一分隔器931之间由热交换完井装置隔热 部95填充,回水螺旋管路93和抽水管道7通过排水蜗壳98和排水弯管99连 接,排水弯管99与外壳91之间由第二分隔器932相隔离,第二分隔器932与 排水弯管99之间设有热交换完井装置隔热部95。

[0046]

完井装置进水管道94、进水弯管96、进水蜗壳97、抽水管道7、排水蜗壳 98、排水弯管99与回水螺旋管路93的间隙处填充用于隔热的氧化钛粉末作为 热交换完井装置隔热部95。

[0047]

回水螺旋管路93和完井装置进水管道94之间灌注有用于隔热的纳米微孔 隔热材料。

[0048]

实施例2

[0049]

如图1

‑

图6所示,本实施提出一种热交换完井开发方法,使用实施例1中 的热交换完井装置9,包括如下步骤:

基质段,实现井口压力降低4

‑

6mpa,并对干热岩岩体造出人工空腔,再以胶液 高浓度溶蚀剂为造缝液,采用的胶液高浓度溶蚀剂为10%的hcl、1.5%hf及88.5% 的胶液,在施工排量为2

‑

3m3/min,破裂压力段为裂隙发育段,对干热岩岩体造 出人工裂隙,增加储层热交换面积。

[0066]

然后,为防止化学溶蚀剂过度破坏储层,在完成人工空腔和裂隙构造后, 根据注入岩体内溶蚀剂的量,向井内注入足量反应中和剂,中和剂的用量据反 应余量决定,并对废液进行抽出,减小环境污染。

[0067]

然后,在浅中层地层11、深层地层12和干热岩体13中,分层下入浅中层 地层11井筒3、深层地层12井筒4和干热岩储层内井筒5,将井体与储层分离, 下入的井筒采用三段式设计,靠近井口位置布设直径700

‑

750mm高强度井筒至 地下潜水底板以下,作为浅中层地层11井筒3,在底板以下布设直径650

‑

700mm 高强度井筒至干热岩顶板,作为深层地层12井筒4,在干热岩顶板布设直径 600

‑

650mm含钛合金高强度井筒至水力压裂形成的人工空腔与人工裂隙的复合 井14,作为干热岩储层内井筒5。

[0068]

然后,在空腔与裂隙中注入含有导热水泥浆10,泵入导热水泥浆10的体积 等于人工空腔与人工裂隙的复合井14与灌注过程中损耗体积之和减去新型干热 岩闭式开发装置安装占用的体积。含有导热水泥浆10泵送完之后,解除悬挂器, 将水力压裂装置提出主眼井。

[0069]

然后,在地面完成新型热交换完井装置9中的高强度外壳91内的回水螺旋 管路93与完井装置进水管道94之间纳米微孔隔热材料的灌注,灌注的纳米微 孔隔热材料厚度为25mm,作为热交换完井装置隔热部95。如图1所示,本实施 例中,注水管道8的上端开设在地面位置,注水管道8的下端连接完井装置进 水管道94的上端,完井装置进水管道94由上至下延伸至热交换完井装置9内 的下端处,完井装置进水管道94的下端通过螺纹与进水弯管96连接,进水弯 管96的另一端通过螺纹连接在进水蜗壳97的聚拢端,进水蜗壳97的扩展端与 回水螺旋管路93的下端对接,回水螺旋管路93主体在外壳91内盘旋向上直至 外壳91内部的顶端处。与回水螺旋管路93、进水蜗壳97、进水弯管96和完井 装置进水管道94的连接方式类似,回水螺旋管路93、排水蜗壳98、排水弯管 99和抽水管道7逐一形成连接。回水螺旋管路93由梯形截面构成,材质为铜制。 外壳91采用钛合金高强度钢壳,壳体厚度为50mm,整体外壳91形状为药丸形 或雪茄形,壳体的上端与下端均为半圆形,减小了热交换完井装置9的安装阻 力。热交换完井装置9中的外壳91内的回水螺旋管路93整体构型为螺旋状, 横截面为梯形梯形高度为150mm,梯形设计为双层梯结构,回水螺旋管路93厚 为15mm,外梯形腰线与底线的夹角均为45

°

,靠近完井装置进水管道94的梯 形腰线与底线夹角均为30

°

。

[0070]

然后,在人工空腔与人工裂隙的复合井14中注入的导热水泥浆10凝固前, 在主井眼中下入热交换完井装置9至井底并完成开发装置的安装,热交换完井 装置9需完全浸没在导热水泥浆10中。

[0071]

然后,向浅中层地层11、深层地层12、干热岩体13与抽水管道7和注水 管道8的间隙内填充传统陶瓷纤维与石棉混合材料,作为井筒内隔热部6。

[0072]

最后,安装地面井口固井器1、井口封隔器2,利用普通工质泵将冷水泵入 注水管道8,注水管道8将冷水泵入热交换完井装置9内,冷水加热后,从抽水 管道7返回地面,再外接地面换热器完成干热岩热能的利用。

[0073]

以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本 技术内容的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些 变化未脱离本发明的构思,均属于本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1