一种对裂缝进行暂堵圈闭的页岩有效浸泡方法与流程

1.本发明涉及页岩气开采技术领域,具体涉及一种对裂缝进行暂堵圈闭的页岩有效浸泡方法。

背景技术:

2.我国页岩气资源开发潜力巨大,特别是以四川盆地及周缘地区深层页岩气成为开发热点区域,但这些区块页岩气储层两项应力差异较大,力学脆性指数低,天然裂缝以层理为主,地质因数及工程限压,导致常规体积压裂改造形成的裂缝延伸方向单一,难以沟通微缝形成复杂缝网,也导致页岩微缝中的吸附气无法解吸、扩散。因此常规体积压裂无法最大程度动用页岩气储量,而且大量设计的液体主要为了人工造缝形成横向纵向网格缝,因此单井液体规模用量也巨大。

3.据国内外专业文献研究及现场实践证明,页岩储层在合理时间内焖井有利于缝网的形成。焖井的目的是对页岩进行浸泡,确保页岩黏土矿物吸水水化,诱导出新微缝,沟通微孔隙,促使微缝隙内吸附气解吸。但在储层压裂后关井焖井期间,储层存在渗透性漏失,焖井压力出现衰减现象;一旦井筒压力小于裂缝闭合压力,裂缝末端开始闭合,裂缝末端及壁面的浸泡黄原胶液受排挤,阻碍微裂缝黏土矿物吸水水化,导致微裂缝浸泡失效。

技术实现要素:

4.本发明要解决的技术问题是提供一种在对裂缝浸泡时对裂缝末梢进行暂堵圈闭的方法,其解决了现有圈闭过程中易产生焖井压力衰减,从而导致微裂缝浸泡失效的缺陷。

5.为了解决上述技术问题,本发明提供的方案是:一种对裂缝进行暂堵圈闭的页岩有效浸泡方法,包括以下步骤:

6.s1:通过锥形缝尾模型模拟主裂缝的远端形态;

7.s2:通过所述主裂缝的远端形态选取暂堵颗粒;

8.s3:将浸泡液注入所述主裂缝;

9.s4:将黄原胶液与所述暂堵颗粒混合形成暂堵液;

10.s5:将所述暂堵液注入主裂缝进行圈闭。

11.进一步地,所述步骤s1中,模拟主裂缝的远端形态为模拟圈闭长度l处的裂缝形态。

12.进一步地,所述圈闭长度l为裂缝波及体积半径的1/2。

13.进一步地,所述步骤s2中,暂堵颗粒包括架桥支撑颗粒与填充颗粒,,所述架桥支撑颗粒的粒径大于所述填充颗粒的粒径,所述选取暂堵颗粒包括以下步骤:建立颗粒暂堵屏蔽模型,计算所述架桥支撑颗粒的粒径与所述填充颗粒的粒径。

14.进一步地,所述步骤s4中,黄原胶液的液体漏斗粘度为45~55s。

15.进一步地,所述步骤s4中,所述将黄原胶液与所述暂堵颗粒混合形成暂堵液为:

16.在所述黄原胶液中先加入架桥支撑颗粒,然后加入填充颗粒形成所述暂堵液。

17.进一步地,所述步骤s5中,当泵注压力达到恒定,则结束暂堵液的注入。

18.进一步地,所述步骤s5中,将暂堵液注入主裂缝包括以下步骤:

19.s51,控制暂堵颗粒注入速率为12kg/min,控制黄原胶液排量为0.48~0.8m3/min,控制每1m3的黄原胶液中暂堵颗粒重量为15~25kg。

20.进一步地,还包括

21.s52,停止注入所述暂堵颗粒,将黄原胶液切换为顶替液,控制顶替液排量为12~18m3/min;

22.s53,根据井筒容积与s52中所述顶替液排量,计算所述暂堵颗粒到达目的储层的时间,达到该时间后,降低顶替液排量至1.5~4m3/min。

23.进一步地,所述浸泡液为矿化度低于5000mg/l的低矿化度水。

24.本发明所提供的一种对裂缝进行暂堵圈闭的页岩有效浸泡方法,依据页岩自身的渗透性、崩解性、水化膨胀性、软化性特征,通过水力压裂在页岩基体中形成一级主缝,通过选取合适的暂堵颗粒在一级主缝中形成多级支缝,在暂堵颗粒对裂缝进行支撑的基础上,暂堵颗粒同时将缝中的水封堵在缝内,页岩继续吸水水化膨胀、崩解形成更多复杂的次级网状微孔缝,微缝网的增加,有利于沟通页岩微孔隙中富有游离状态的页岩气,同时促进页岩中吸附气解吸,从而实现深度、广度改造,达到提高页岩气产量和稳产的目的。

附图说明

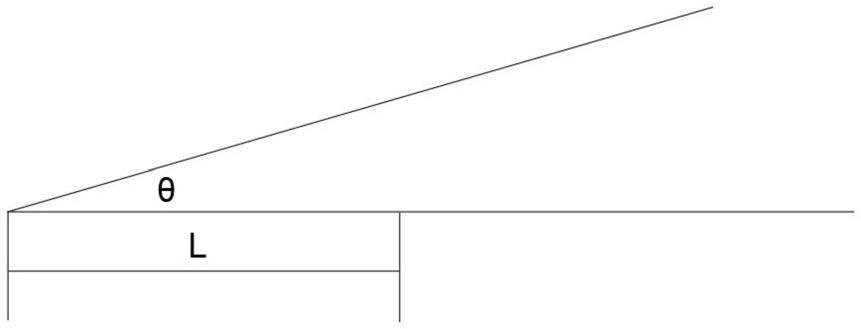

25.图1为本发明实施例中主裂缝的示意图。

26.图2为本发明实施例中暂堵颗粒的结构示意图。

27.图3为本发明实施例中混合黄原胶液与暂堵颗粒的示意图。

具体实施方式

28.下面结合具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施。下述公开了多种不同的实施所述的主题技术方案的实施方式或实施例。为简化公开内容,下面描述了各特征存在的一个或多个排列的具体实施例,但所举实施例不作为对本发明的限定。

29.压裂形成新裂缝后,裂缝延伸厚度逐渐变小,直至远端裂缝闭合。为对远端裂缝进行有效浸泡,需采用长效缝内暂堵剂对圈闭长度内的远端裂缝进行圈闭与支撑,故本发明提出了一种对裂缝进行暂堵圈闭的页岩有效浸泡方法,在距离裂缝远端缝长l(圈闭长度)处采用大颗粒架桥小颗粒填充方法圈闭浸泡。

30.其包括以下步骤:

31.s1:通过锥形缝尾模型模拟主裂缝的远端形态:

32.由于浸泡时只需考量对圈闭长度范围内的裂缝进行有效浸泡,故先通过对裂缝波及体积半径进行计算,取该体积半径的1/2作为圈闭长度l,在一个可行的实施例中,圈闭长度l为裂缝最远端处向开口处延伸长度,也即本实施例对距离裂缝末端l的圈闭长度内的远端裂缝进行圈闭与支撑,通过锥形缝尾模型与l确定圈闭空间形态,也即主裂缝的远端形态。

33.s2:通过所述主裂缝的远端形态选取暂堵颗粒:

34.确定主裂缝的远端形态后,参见图1,测量裂缝远端闭合角θ,根据计算出圈闭长度l所对应的缝高d,该缝高d为选择暂堵颗粒进行圈闭的依据:为实现密闭的圈闭浸泡空间,以颗粒填充隙缝最小为原则,建立颗粒暂堵屏蔽模型,参见图2,颗粒暂堵屏蔽模型为四球模型,暂堵颗粒包括架桥支撑颗粒与填充颗粒,所述架桥支撑颗粒的粒径大于所述填充颗粒的粒径,三粒架桥支撑颗粒包裹一粒填充颗粒形成暂堵颗粒,则缝高d

35.同时即为架桥支撑颗粒的粒径长度,而根据四球模型计算,填充颗粒的粒径为

36.至此,完全确定构成暂堵颗粒的架桥支撑颗粒与填充颗粒的粒径。

37.s3:将浸泡液注入所述主裂缝:

38.在对裂缝进行圈闭之前,将浸泡液首先注入裂缝,其目的是,在高泵压下使目的层微裂缝扩张,同时使微裂缝内充满浸泡液,使岩石内气体析出。在一个可行的实施例中,选取低矿化水作为浸泡液,所述低矿化度水,其矿化度低于5000mg/l。

39.通过主裂缝中页岩粘土矿物的吸水性确定所述浸泡液注入的体积,具体地,

40.浸泡液量主要与页岩粘土矿物蒙脱石、伊利石含量有关。对欲浸泡井的目的层页岩岩芯样品进行x射线衍射分析,确定页岩蒙脱石、伊利石含量,根据目的层改造深度l及平均裂缝高度d1,确定改造波及体积。不同层间阳离子对蒙脱石、伊利石的吸水性能有不同影响,利用黏土矿物的室温电阻率随吸水量的增加而下降的规律,确定伊利石、蒙脱石的相对吸水能力。取裂缝波及效率为n,n取0.5~0.8,则浸泡液量v为:

41.计算出注入浸泡液的体积v后,往裂缝内注入相应体积的水后停止注水。

42.s4:将黄原胶液与所述暂堵颗粒混合形成暂堵液:

43.参见图3,图3为暂堵液混配装置,1号罐是黄原胶液配制罐体,通过叶轮泵泵送1号罐内黄原胶液,在加料口加入暂堵颗粒,出液口将混合好的暂堵液注入主裂缝。

44.配制黄原胶液时,先在1号罐体内配制黄原胶液,黄原胶液浓度为0.3g/l,以30~40r/min速率搅拌液体,使用马氏漏斗测量罐内黄原胶液的液体漏斗粘度控制在45~55s,使得后续混合时,暂堵颗粒能够很好地进行悬浮、混合。

45.开始进行混合工序时,首先向井筒内泵送黄原胶液,开启出液口阀,在加料口中匀速先加入大粒径的架桥支撑颗粒,后加入小粒径的填充颗粒,确保暂堵颗粒“先架桥后填充”原则,最终混合形成暂堵液。

46.在此工序同步进行s5,将所述暂堵液注入主裂缝进行圈闭:

47.包括以下步骤:

48.s50,根据黄原胶液量,配置暂堵颗粒的量,具体地,本实施例中,1号罐内配置10m3的黄原胶液,则配置150kg~250kg的暂堵颗粒;

49.s51,控制暂堵颗粒注入速率为12kg/min,控制黄原胶液排量为0.48~0.8m3/min,控制每1m3的黄原胶液中暂堵颗粒重量为15~25kg;

50.s52,1号罐罐体内黄原胶液泵完后,停止注入所述暂堵颗粒,开启顶替液方罐的连

通管线阀门,开始用顶替液驱替暂堵液,控制顶替液排量为12~18m3/min;本实施例中,采用胍胶液作为顶替液,进而控制成本,当然,也可继续使用相同浓度、粘度的黄原胶液作为顶替液;

51.s53,根据井筒容积与s52中所述顶替液排量,计算所述暂堵颗粒到达目的储层的时间,达到该时间后,降低顶替液排量为1.5~4m3/min,确保暂堵液后续以层流形式泵送至缝内进行圈闭。

52.也即将泵送环节分为三个阶段:投料阶段,泵送阶段,暂堵阶段。三阶段以“低高低”排量进行泵送。投料阶段泵送排量为0.48~0.8m3/min;泵送阶段要求暂堵液快速抵达目的层,泵送排量可选取较大排量,排量为12~18m3/min;暂堵液在泵压下挤进目的层裂缝,为保证暂堵液以层流流态进入裂缝,选择暂堵阶段以低排量为主,暂堵阶段为1.5~4m3/min。

53.在进行圈闭工作时,当泵注压力达到恒定,则结束暂堵液的注入,具体地,

54.已知该井破裂压力梯度为α,在目的层深度h处的地层破裂压力理论值p

f =αh。

55.圈闭阶段,若以恒定排量持续泵注暂堵液至主裂缝,压力递增至峰值p

f

后降低至一定值p

e

(实际泵注值),表明主缝出现次生新裂缝并延伸,继续以相同排量泵注,直至压力递增至介于p

e

与p

f

的恒定值,则证明无新裂缝产生并且暂堵液已经开始起作用,则结束暂堵液的注入,该恒定值为圈闭压力。

56.圈闭阶段,若以恒定排量持续泵注暂堵液至主裂缝,压力递增至小于峰值p

f

的恒定值,则证明无新裂缝产生并且暂堵液已经开始起作用,则结束暂堵液的注入,该恒定值为圈闭压力。

57.采用本发明所述方法配置的、注入的暂堵液,其在目的层内的溶解时间大于理论圈闭时间,圈闭效果更好。

58.本技术中所有计算步骤前置进行,实际操作时按照计算结果操作即可。

59.本发明所述的对裂缝进行暂堵圈闭的页岩有效浸泡方法具有科学性、有效性,可解决原来为了人为造出复杂裂缝而设计大液量的问题;现在设计一定量的液体有效浸泡页岩后,就可以形成原来大液量人为造缝的复杂缝网形态,减小了改造规模和用水量。

60.该方法通过压裂时开启新裂缝,使用暂堵液在一定焖井时间内对裂缝壁面及远端进行圈闭浸泡,诱导裂缝末端形成更多网状微孔缝。暂堵颗粒对裂缝壁面及远端实施圈闭。为实现快速配制暂堵体系,本专利配套设计出暂堵液混配装置,该装置能配制均匀的黄原胶液,在泵送黄原胶液时,通过加料口均匀投放暂堵液,实现高效泵注。该方法通过页岩骨架理论和粘土水化作业设计改造液量,节省人为造复杂网格缝的用水量,同时该方法能在裂缝壁面及远端支撑裂缝且暂堵圈闭黄原胶液,保证科学焖井时间内实现页岩有效浸泡,避免因地层压力波动及裂缝闭合造成的液体返流而浸泡失效,从而实现浸泡出改造体积的目的。

61.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实

62.施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1