一种基于钻爆法的防岩爆救逃生台车及使用方法

1.本发明涉及地下工程领域,具体涉及一种基于钻爆法的防岩爆救逃生台车及使用方法。

背景技术:

2.目前基于钻爆法的掌子面施工,大多采用机械钻孔,在面对岩爆等地质险情是可以尽量减少工作人员的损失,但是对于初步地质探测岩爆不明显的地域,为减少不必要的费用,还存在着人工钻孔施工的情况,因为地质探测存在误差较大,在地下工程施工时岩爆实际发生情况明显严重于勘测数据,若重新更换施工组织设计,损失巨大,因此还需要延续原有人工钻孔的施工方式。现有的工作面台车多数为了施工方便,对岩爆预防的考虑较少,一般选择在岩体开挖后等待岩体稳定后再进行施工,这严重制约了施工工期的进展,此外,岩爆具有瞬时性和破坏性,岩爆时间极难预测,会在几分钟甚至几秒钟内产生强烈的破坏,工作人员的生命安全严重受到威胁,因此急需一种应对不同等级岩爆的台车提供安全保障。

技术实现要素:

3.本技术目的是提供一种基于钻爆法的防岩爆救逃生台车及使用方法,可以抵抗不同等级岩爆发生时产生的破坏,且在岩爆发生时第一时间为供施工人员提供安全保护及逃生保障。

4.为实现上述目的,本技术的技术方案为:一种基于钻爆法的防岩爆救逃生台车,包括基础构架、救生防护构架和逃生防护构架,所述基础构架,包括工字钢焊接组成的桁架结构、上下直梯,所述桁架结构具有第一层工作面、第二层工作面、第三层工作面,每层工作面由钢板铺设而成,在桁架结构两侧分别设有上下直梯;所述救生防护构架,包括液压旋转杆、防护钢板、救生舱,所述第一层工作面、第二层工作面两侧分别通过液压旋转杆连接有防护钢板,所述救生舱位于第二层工作面与第三层工作面之间,在所述第三层工作面上开有救生孔,该救生孔内靠摩擦力连接有橡胶垫;所述逃生防护构架包括逃生悬梯和逃生孔,所述逃生孔设置于第二层工作面上且位于救生舱内,逃生时逃生悬梯挂接在逃生孔处。

5.进一步的,所述救生防护构架,还包括顶层棚板和救生杆,在第三层工作面上方设有顶层棚板,该顶层棚板两侧安装有斜梯,所述救生杆顶端连接在顶层棚板上,底端依次穿过救生孔、救生舱与第二层工作面连接,所述救生杆外周与橡胶垫滑动连接。

6.进一步的,所述救生舱两侧设置有救生舱门,救生舱内常备氧气罐、食物、可饮用水、电池照明设备等救生物品。

7.进一步的,所述逃生悬梯由麻绳和不锈钢钢管连接组成,可折叠,且一端设置有偏平长杆,逃生时所述偏平长杆横放于逃生孔处的第二层工作面的钢板上,另一端通过逃生孔悬挂至地面。

8.进一步的,所述逃生防护构架还包括位于第一层工作面下方的逃生管道,所述逃

生管道放置于地面上,位于台车左右两侧,管道入口在上下直梯正对面,逃生管道一直延伸至岩爆安全区。

9.进一步的,在所述逃生孔上设置有逃生孔盖,该逃生孔盖上安装有握把。

10.更进一步的,所述桁架结构的四周支柱底部为承压底座,在所述支柱上还设有用于控制液压旋转杆的开关。

11.更进一步的,所述桁架结构的四周支柱底部连接有可升降液压轮胎,所述可升降液压轮胎位于对应承压底座两侧。

12.本实施例还提供一种基于钻爆法的防岩爆救逃生台车使用方法,具体包括:

13.预测岩爆即将发生时,开启液压旋转杆的逆时针旋转开关,待防护钢板与三个工作面垂直时自动关闭;

14.第一层工作面上的工作人员直接通过上下直梯逃离至地面,然后进入逃生管道逃生,或下至地面后根据岩爆破坏的严重程度,不通过逃离管道直接逃离岩爆破坏范围;

15.第二层工作面上的工作人员优先选择通过救生舱门进入救生舱内,视后续岩爆强弱及对周围环境的破坏程度选择逃生方式;

16.第三层工作面上的工作人员优先跑入顶层棚板下面,用脚将橡胶垫踢入救生舱内,然后手握救生杆,穿过救生孔,使自己滑入救生舱;视后续岩爆强弱及对周围环境的破坏程度选择逃生方式;所述逃生方式包括:

17.方式一,若岩爆破坏能力较小,即发生中等及以下等级岩爆,破坏能力对防护钢板损伤较小,选择从上下直梯逃离至地面,然后通过逃生管道逃离;

18.方式二,若岩爆破坏能力很大,即发生强烈岩爆,破坏能力对防护钢板损伤较大,此时将逃生孔盖提起放置一侧,然后将逃生悬梯的偏平长杆卡在逃生孔两侧,逃生悬梯底端穿过逃生孔使其悬至地面,工作人员通过逃生悬梯下至地面,然后通过逃生管道逃离岩爆破坏范围;

19.方式三,若岩爆破坏能力极强,即发生极强岩爆,防护钢板发生严重变形,逃生管道损坏,此时将救生舱门关闭,把橡胶垫推入救生孔内,然后打开备用的氧气罐,通过救生舱内常备的救生物资维持生命必需能量,等待岩爆结束以后,由专业救援人员实施救援。

20.进一步的,在无岩爆发生时,还包括:

21.开启液压旋转杆的逆时针旋转开关,待每个防护钢板均与三个工作面垂直时关闭,打开可升降液压轮胎的下降开关,使升降液压轮胎接触地面,此时承压底座离开地面,然后通过铲车或人工推动台车至所需工作面;

22.开启液压旋转杆的顺时针旋转开关,待防护钢板与台车的三个工作面平行时关闭,打开可升降液压轮胎的上升开关,使升降液压轮胎离开地面,此时承压底座接触地面,使台车固定。

23.将逃生管道固定于第一层工作面以下,放置于地面上,位于台车左右两侧,管道入口在上下直梯正对面,逃生管道一直延伸至岩爆安全区。

24.本发明由于采用以上技术方案,能够取得如下的技术效果:

25.1.可升降液压轮胎方便台车移动,且在固定时不让轮胎承压,避免在施工过程中轮胎因为不稳定因素而损坏,从而威胁施工人员的安全,同时承压底座可以提高台车固定后的稳定性。

26.2.液压旋转杆可以实现防护钢板的90

°

旋转,其组合可以有两部分作用,一是在防护钢板与台车工作面平行时可以延伸工作面,增大工作面积,二是当防护钢板与台车工作面垂直时可以应对岩爆飞石,保护工作人员的生命安全。

27.3.所有工作面全部用钢板铺设,而不是现有的单排钢筋网铺设,一是可以防止不同工作面之间因机械器具或其他危险品掉落,威胁工作人员安全,二是可以抵抗岩爆破坏,防止岩爆飞石穿过,对工作人员造成伤害。

28.4.上下直梯设置于台车内部,而不是暴露在台车最外侧,一是防止工作人员施工时因为手滑,摩擦力减小出现坠落伤亡,二是可以保证当岩爆发生时,工作人员在防护钢板的保护下安全撤离。

29.5.顶层棚板的设置一是可以增加台车高度和工作面积,方便最顶端的工作人员施工,二是可以增大对工作人员的保护范围,当岩爆发生时可以更快的实现对工作人员的保护,三是对救生舱实现双重保护,预防极强岩爆发生时对救生舱破坏较大。

30.6.救生杆可以实现工作人员从第三层工作面顺利安全的进入救生舱,避免飞石对人体造成伤害。

31.7.橡胶垫一是可以对第三层工作人员进入救生舱时实现缓冲作用,二是可以堵塞救生孔,当救生舱内打开氧气时,防止氧气泄露。

32.8.逃生悬梯一端较长,形状为偏平型,且额外加固,一是实现底端通过逃生孔顺直到地面,使工作人员顺利到达地面进行下一步逃生,二是可以使工作人员在悬梯上时防止悬梯滑动或断裂。

33.9.逃生管道为厚塑料材质,可防止石块掉落使其变形破坏,此外其设置可以实现工作人员的自救。

34.10.救生舱的设置可以在工作人员无法自行逃生时实现对人员生命的基本保护,为后续救援提供必要的时间。

35.11.第一层工作面至地面之间中间未设置任何装置,是为了保证铲车或罐车等作业车的顺利通过。

附图说明

36.图1为基于钻爆法的防岩爆救逃生台车剖视图;

37.图2为基于钻爆法的防岩爆救逃生台车俯视图;

38.图3为基于钻爆法的防岩爆救逃生台车侧视图;

39.图4为逃生悬梯结构示意图;

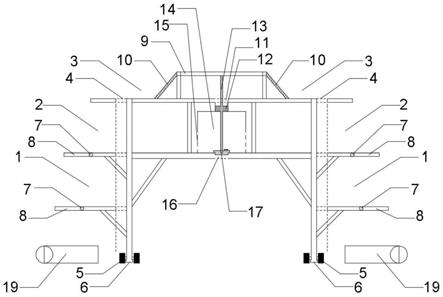

40.图中序号说明:1.第一层工作面;2.第二层工作面;3.第三层工作面;4.上下直梯;5.可升降液压轮胎;6.承压底座;7.液压旋转杆;8.防护钢板;9.顶层棚板;10.斜梯;11.救生孔;12.橡胶垫;13.救生杆;14.救生舱;15.救生舱门;16.逃生孔;17.逃生孔盖;18.逃生悬梯;19.逃生管道。

具体实施方式

41.本发明的实施例是在以本发明技术方案为前提下进行实施的,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述实施例。

42.实施例1

43.如图1

‑

4所示,本实施例提供一种基于钻爆法的防岩爆救逃生台车,包括三部分,分别为基础构架、救生防护构架和逃生防护构架。所述基础构架主要包括工字钢焊接组成的三层桁架结构、上下直梯(4)和可升降液压轮胎(5),桁架结构具有第一层工作面(1)、第二层工作面(2)、第三层工作面(3)、该三层工作面的板面均由钢板铺设,每个钢板上开有直梯避让孔;上述工字钢组成的桁架结构中与地面接触的部分设置有承压底座(6);所述救生防护构架主要包括液压旋转杆(7)、防护钢板(8)、顶层棚板(9)、救生孔(11)、橡胶垫(12)、救生杆(13)、救生舱(14),所述液压旋转杆(7)设置于第一层工作面(1)和第二层工作面(2)的两端,与防护钢板(8)连接,所述顶层棚板(9)设置于第三层工作面(3)的中上位置,其两边安装有斜梯(10),所述救生孔(11)设置于第三层工作面(3)的中间,橡胶垫(12)位于救生孔(11)内,彼此靠摩擦力连接,所述救生杆(13)贯穿于救生孔(11)中间,外围与橡胶垫(12)滑动连接,上下与顶层棚板(9)和第二层工作面(2)连接,所述救生舱(14)设置于第二层工作面(2)和第三层工作面(3)之间,救生舱(14)两侧有救生舱门(15),救生舱内常备氧气罐、食物、可饮用水、电池照明设备等救生物品;所述逃生防护构架主要包括逃生孔(16)、逃生悬梯(18)、逃生管道(19),所述逃生孔(16)设置于第二层工作面(2)上,且位于救生舱(14)内,逃生孔(16)内盖有逃生孔盖(17),该逃生孔盖上设置有握把,所述逃生悬梯(18)由麻绳和不锈钢钢管连接组成,可折叠,且一端设置有偏平长杆,放于救生舱(14)内,所述逃生管道位于第一层工作面(1)下方,所述逃生管道放置于地面上,位于台车左右两侧,管道入口在上下直梯正对面,逃生管道一直延伸至岩爆安全区。

44.上述一种基于钻爆法的防岩爆救逃生台车的使用方法,包括以下步骤:第一步:开启液压旋转杆(7)的逆时针旋转开关,待防护钢板(8)与台车的三个工作面垂直时关闭,打开可升降液压轮胎(5)的下降开关,使升降液压轮胎(5)接触地面,此时承压底座(6)离开地面,然后通过铲车或人工推动台车至隧洞掌子面等所需工作面。第二步:开启液压旋转杆(7)的顺时针旋转开关,待防护钢板(8)与台车的三个工作面平行时关闭,打开可升降液压轮胎(5)的上升开关,使升降液压轮胎(5)离开地面,此时承压底座(6)接触地面,让台车固定。第三步:将逃生管道(19)固定于第一层工作面(1)以下,放置于地面,与上下直梯(4)相接近,并将逃生管道(19)的入口正对上下直梯(4)。第四步:预测岩爆即将发生时,开启液压旋转杆(7)的逆时针旋转开关,待防护钢板(8)与台车的三个工作面垂直时自动关闭开关。第五步:第一层工作面(1)上的工作人员可直接通过上下直梯(4)逃离至地面,然后进入逃生管道(19)逃生,或下至地面后根据岩爆破坏的严重程度,不通过逃离管道(19)直接逃离岩爆破坏范围;第二层工作面(2)上的工作人员优先选择通过救生舱门(15)进入救生舱(14)内,视后续岩爆强弱及对周围环境的破坏程度选择逃生方式,方式一,若岩爆破坏能力较小,即发生中等及以下等级岩爆,破坏能力对防护钢板(8)损伤较小,可以选择从上下直梯(4)逃离至地面,然后通过逃生管道(19)逃离,方式二,若岩爆破坏能力很大,即发生强烈岩爆,破坏能力对防护钢板损伤较大,可将逃生孔盖(17)提起,放置一侧,然后将逃生悬梯(18)的偏平长杆一端卡在逃生孔(16)两侧,另一端穿过逃生孔(16)使其悬至地面,工作人员可选择通过逃生悬梯(18)逃离至地面,然后通过逃生管道(19)逃离岩爆破坏范围,方式三,若岩爆破坏能力极强,即发生极强岩爆,防护钢板发生严重变形,逃生管道损坏,可以将救生舱门(15)关闭,把橡胶垫(12)推入救生孔(11)内,然后打开救生舱(14)内备用的氧气

罐,通过救生舱(14)内常备的救生物资维持生命必需能量,等待岩爆结束以后,由专业救援人员实施救援;第三层工作面(3)上的工作人员优先跑入顶层棚板(9)下面,然后用脚将橡胶垫(12)踢入救生舱内,然后手握救生杆(13),穿过救生孔(11),使自己慢慢滑入救生舱(14)内,然后视后续岩爆强弱及对周围环境的破坏程度选择上述方式一或方式二或方式三。

45.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1