具有安全保障的超临界水热燃烧型多元热流体发生装置及方法与流程

1.本发明属于超临界水热燃烧技术领域,特别涉及一种具有安全保障的超临界水热燃烧型多元热流体发生装置及方法。

背景技术:

2.稠油资源的传统开采方式如蒸汽吞吐、蒸汽驱、蒸汽辅助重力泄油等,主要是通过将地面注汽锅炉产生的热蒸汽注入地层从而提高地层温度,降低稠油黏度,增加稠油流动性,达到提高稠油采收率效果的目的。常规的注蒸汽开采技术已经非常成熟,但是面临的环境污染严重、排烟损失大、适用油藏深度受限、装置体积过大无法应用于海上稠油开采等问题始终无法解决。因此,开发新型超临界水热燃烧型多元热流体发生装置,对于稠油开采和能源供给安全保障领域具有十分重要的意义。

3.超临界水(supercritical water,简称scw)是指温度和压力均高于其临界点(t

c

=374.15℃,p

c

=22.12mpa)的特殊状态的水。当水的温度和压力均超过其临界点时,诸如密度、粘度、介电常数、离子积等水的理化性质将会发生剧烈变化。其中,密度与液体相近,比相应常压气体要大100~1000倍;扩散系数介于气体和液体之间,为普通液体的10~100倍。另外,超临界水的粘度明显低于常规水的粘度,这使得扩散系数提升,传质性能改善,使得超临界水体系中,氧气、空气、水及绝大多数有机物可以任意比例互溶,气液相界面消失,超临界水氧化体系成为均相反应体系,消除了相间的传质传热阻力,从而加快了反应速度,可在几秒至几分钟内将有机物彻底氧化降解为co2、h2o、n2及其他一些有机小分子化合物,对大多数有机废物的去除率高达99.9%。

4.超临界水热燃烧技术(supercritical hydrothermal combustion,schc)是指燃料或者一定浓度的有机废弃物与氧化剂在超临水环境中发生剧烈氧化反应,产生水热火焰的一种新型燃烧方式。超临界水热火焰通常为800℃以上,水热火焰区局部高温将显著加速有机物降解(100毫秒内可完成降解绝大多数有机物),释放大量热量,甚至可以作为能源获取的一种手段。该燃烧方式其具有多项显著优势,(1)反应速度快,具有毫秒级反应速率:超临界水热燃烧反应系统中形成均相反应体系,产生大量羟基自由基,发生快速的自由基反应,能在极短的时间内完成醇类、原油等燃料的充分燃烧,反应迅速彻底。(2)燃烧稳定、高效:超临界水热燃烧型多元热流体发生装置的燃烧更加稳定、高效、洁净,发生器结构更加紧凑。(3)超临界水热燃烧反应产物主要是co2和水蒸气,在用于稠油开采工艺时,co2可活性降粘,进一步改善开发效果,实现产物的100%利用。

5.超临界水热燃烧反应为高温高压反应,因而待处理物料的预热、燃烧产生多元热流体的降温降压、超临界水热燃烧反应器的安全保障及突发事故处理是超临界水热燃烧工艺中必不可少的环节。此外,超临界水热燃烧型多元热流体发生工艺的实验研究是超临界水热燃烧技术应用于稠油热采领域的准备和前提工作。

6.为保证工艺可操作性及运行经济性,采用带有双螺旋盘管和搅拌器的换热器是进

行多元热流体降温处理比较合理的选择。鉴于超临界水热燃烧反应高温高压操作条件,进行反应器内温度和压力的连锁等一系列连锁控制是保证操作压力、温度的匹配、系统启动与停机的安全可靠性、系统运行效果的必要选择。此外,反应器具有可视化观火孔可实时观测反应器内着火情况和火焰稳定性,进一步指导超临界水热燃烧实验研究。

技术实现要素:

7.本发明的目的是针对背景技术中为进行超临界水热燃烧型多元热流体后端降温降压处理和超临界水热燃烧反应器启动、操作、停机安全可靠性提供一种超临界水热燃烧型多元热流体发生装置及方法。

8.为了实现上述目的,本发明采用的技术方案是:

9.一种具有安全保障的超临界水热燃烧型多元热流体发生装置,包括:

10.反应器,其内部由通过喷孔连通的上方的燃烧空间和下方的掺混空间组成,燃料在燃烧空间进行水热燃烧反应,反应产物经喷孔进入掺混空间与掺混水混合得到多元热流体,其中燃烧空间上部设置有燃料回流口;

11.事故罐处理模块,包括事故罐,事故罐的入口通过带反应器安全阀的管路连接所述燃料回流口,通过带燃料泵安全阀的管路连接反应器的燃料供给线路,所述反应器安全阀和/或燃料泵安全阀超过设定压力时起跳,将反应器内和/或燃料供给线路的燃料送至事故罐。

12.在其中一个实施例中,本发明还包括冷却降压模块,所述冷却降压模块包括冷却器,冷却器包括罐体,罐内设置冷壁水盘管和多元热流体盘管,罐壁上有冷却水入口和冷却水出口,所述反应器带有冷却壁,所述多元热流体盘管的入口接反应器的多元热流体出口,出口通过带多元热流体路背压阀的管路接排污管网,所述冷壁水盘管的入口接反应器的冷壁水出口,出口通过带冷壁水路背压阀的管路接排污管网。

13.示例地,所述冷却水入口接冷却水供给线路,所述冷却水供给线路包括储水箱,储水箱的出口分为两路,一路接低压泵,低压泵的出口分为两路,一路接所述冷却水入口,另一路接冷壁水罐,冷壁水罐的出口接高压计量泵,高压计量泵的出口分为两路,一路通过掺混水路电动调节阀接反应器的掺混水入口,另一路通过冷壁水路电动调节阀接反应器的冷壁水入口。

14.示例地,所述事故罐内上部设置有用于对燃料喷淋降温的喷淋管,所述喷淋管接储水箱出口的另一路,且喷淋管的喷淋控制与反应器安全阀和/或燃料泵安全阀联动,当反应器安全阀和/或燃料泵安全阀起跳时启动喷淋。

15.在其中一个实施例中,本发明还包括调温调压模块,所述调温调压模块包括掺混水路电动调节阀、多元热流体路背压阀以及依次设置在燃料供给线路上的燃料泵和加热器,将燃料升压加热至预设的温度,并通过加热器、掺混水路电动调节阀和多元热流体路背压阀的连锁调节加热功率保证超临界水热燃烧反应的安全。

16.示例地,所述反应器上布置有一级燃料入口、二级燃料入口、氧化剂入口和可视化观火孔,出所述加热器的燃料分为两路,分别接入一级燃料入口和二级燃料入口,反应器的氧化剂供给线路连接氧化剂入口,所述一级燃料入口连通反应器的加热通道,一级燃料经加热通道后与氧化剂接触燃烧,之后再点燃二级燃料,完成氧化放热发生水热燃烧反应,通

过一级燃料和二级燃料的流量分配实现加热器对燃料的预热,通过可视化观火孔观察反应器内的火焰图像,指导燃料量和燃料浓度。

17.示例地,所述燃料回流口设置在一级燃料与氧化剂接触燃烧的位置处。

18.示例地,所述燃料供给线路包括燃料储罐,燃料储罐的出口通过燃料储罐出口控制阀连接燃料泵,燃料泵的出口分为两路,一路连接加热器,另一路连接所述燃料泵安全阀的入口,所述氧化剂供给线路包括液氧罐,液氧罐出口通过液氧罐出口控制阀连接低温液氧泵,低温液氧泵的出口依次连接液氧汽化器和氧气缓冲罐,氧气缓冲罐的出口接反应器的氧化剂入口。

19.本发明还提供了基于所述具有安全保障的超临界水热燃烧型多元热流体发生装置的方法,在装置运行过程中通过如下手段调节:

20.a、若燃料泵出口流体压力低于目标压力,燃料泵通过变频器调节压力至目标压力;

21.b、若低温液氧泵出口液氧流量低于或者高于目标流量,低温液氧泵通过变频器调节流量至目标流量;

22.c、若反应器承压壁温度超过设定温度,将自动连锁至加热器降低加热功率从而降低承压壁温度,连锁至冷壁水路自动调节阀,增大开度,进而增大冷壁水流量;

23.d、若反应器冷壁水入口处压差变送器压差超过设定压力,连锁至多元热流体路背压阀,通过调节背压阀开度,使压差处于正常范围;

24.e、若反应器出口的多元热流体温度低于或者超过目标温度,连锁至掺混水路自动调节阀,通过调节掺混水的进水量将多元热流体控制到目标温度;

25.f、若燃料泵或反应器超过安全阀起跳压力,反应器安全阀和/或燃料泵安全阀起跳,反应器(4)内和/或燃料供给线路的燃料通过管道进入事故罐,同时喷淋管进行喷淋降温处理,以保证实验安全。

26.优选地,装置收到停机指令后,关闭液氧罐出口控制阀,停止氧气供应;调节加热器功率,保证反应器出口流体具有恒定的降温速率,降温过程中控制冷壁水路背压阀和多元热流体路背压阀,分别确保反应器冷却壁和反应器内压力仍维持在目标压力值;待反应器出口温度降至目标温度值时,关闭燃料泵、低压泵和高压计量泵,控制冷壁水路背压阀和多元热流体路背压阀,使回路压力逐级降压至常压。

27.与现有技术相比,本发明的有益效果是:

28.1、系统启动时先升压后升温:首先进行反应器内部和冷却壁的充水升压,实现二者间工作压力的匹配,以保证冷却壁内外的压差;通过连锁调节多元热流体路背压阀,以维持冷却壁内外压差在限定范围内,以保证实验安全进行。

29.2、系统启动燃料分级进料:具有可视化观火孔反应器上布置有一级燃料入口、二级燃料入口、氧化剂入口,可以利用加热器将较小流量的燃料加热到热自燃温度从而实现热自燃着火,然后将燃烧产生的热量传递给二级燃料实现二级燃料的稳定起燃。相比于常规的超临界水热燃烧反应器需要将物料全部预热到热自燃温度,本发明可以用较小功率的加热器实现较大流量的水热燃烧,因此加热器的设计功率较低,投资较小。

30.3、水热燃烧反应器上布置可视化观火孔,燃料和氧化剂在反应器内完成氧化放热发生水热燃烧,可视化观火孔可用于观察反应器内的着火与否以及火焰稳定性,用于指导

超临界水热燃烧实验进行。

31.4、事故罐处理模块与燃料泵安全阀和反应器安全阀相连接,在这些装置超过设定压力时安全阀将起跳,流体将通过管道进入事故罐,同时喷淋管进行喷淋降温处理,以保证实验安全。

32.5、冷却器中布置有双螺旋盘管和搅拌器可加强换热效果,减少实验过程中的冷却用水量。燃烧产物和冷壁水分别进入冷却器中各自的盘管,通过与盘管外的冷却水换热降温到预定温度后通过各自管路的背压阀完成降压处理,从而进入实验室排污管网进行排放。

附图说明

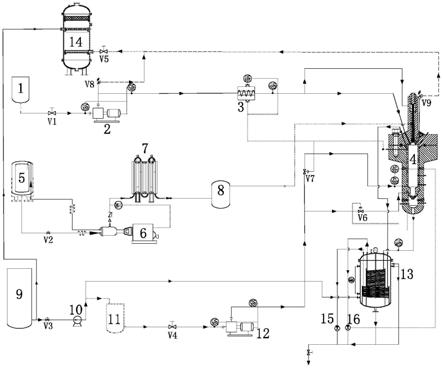

33.图1为本发明的整体结构示意图。

34.图2为本发明反应器结构示意图。

35.图3为本发明冷却器结构示意图。

36.图4为本发明事故罐结构示意图。

37.其中,1

‑

燃料储罐;2

‑

燃料泵;3

‑

加热器;4

‑

反应器;5

‑

液氧罐;6

‑

低温液氧泵;7

‑

液氧汽化器;8

‑

氧气缓冲罐;9

‑

储水箱;10

‑

低压泵;11

‑

冷壁水罐;12

‑

高压计量泵;13

‑

冷却器;14

‑

事故罐;15

‑

冷壁水路背压阀;16

‑

多元热流体路背压阀;v1

‑

燃料储罐出口控制阀;v2

‑

液氧罐出口控制阀;v3

‑

储水箱出口控制阀;v4

‑

冷壁水罐出口控制阀;v5

‑

事故罐进口控制阀;v6

‑

掺混水路电动调节阀;v7

‑

冷壁水路电动调节阀。

具体实施方式

38.下面结合附图和实施例详细说明本发明的实施方式。

39.如图1所示,本发明为一种具有安全保障的超临界水热燃烧型多元热流体发生装置,包括反应器4和事故罐处理模块,并可选地包括冷却降压模块和调温调压模块。

40.其中,反应器4内部由通过喷孔连通的上方的燃烧空间和下方的掺混空间组成,燃料在燃烧空间进行水热燃烧反应,其反应产物经喷孔进入掺混空间与掺混水混合得到多元热流体,其中燃烧空间上部设置有燃料回流口。燃料回流口设置在反应器4中燃料与氧化剂初始接触燃烧的区域。

41.参考图2,在本发明实施例中,反应器4上可布置有一级燃料入口、二级燃料入口、氧化剂入口和可视化观火孔。并在燃烧空间的上方顶盖上设置加热通道。

42.在本发明实施例中,燃料供给线路包括燃料储罐1,燃料储罐1的出口通过燃料储罐出口控制阀v1连接燃料泵2,燃料泵2的出口分为两路,一路连接加热器3,另一路连接燃料泵安全阀v8的入口。出加热器3的燃料又分为两路,分别接入一级燃料入口和二级燃料入口,两级燃料入射有效降低了预热需要从而降低了加热器功率,进而降低了超临界水热燃烧系统的投资运行成本。反应器4的氧化剂供给线路连接氧化剂入口,一级燃料入口连通反应器4的加热通道,一级燃料经加热通道后与氧化剂接触燃烧,之后再点燃二级燃料,完成氧化放热发生水热燃烧反应,通过一级燃料和二级燃料的流量分配实现加热器3对燃料的预热,通过可视化观火孔观察反应器4内的火焰图像,指导燃料量和燃料浓度。加热器3可通过连锁调节将燃料加热到预设的温度,并通过连锁调节加热器功率保证超临界水热燃烧反

应安全。

43.具体而言,为保证一级燃料燃烧放热量足够将二级燃料加热到热自燃温度从而保证二级燃料起燃,反应器中火焰不熄灭,一级燃料与二级燃料的比例不低于1:3。

44.在仅设置有一级燃料的反应器中,需要将所有燃料通过加热器3预热至热自燃温度,而本技术将燃料初步预热后分为一级燃料和二级燃料,并仅对占少部分的一级燃料在加热通道中进一步加热至热自燃温度,加热器3的功率可以减小至原来的1/4左右。

45.在可视化观火孔,可采用火焰检测器作为观测反应器内着火情况的窗口,在窗口外设置热红外仪可以实时监测火焰温度,如果温度超过设定值可以通过减少燃料量或者降低燃料浓度进行调节,反之亦可。

46.在本发明实施例中,氧化剂供给线路包括液氧罐5,液氧罐5出口通过液氧罐出口控制阀v2连接低温液氧泵6,低温液氧泵6的出口依次连接液氧汽化器7和氧气缓冲罐8,氧气缓冲罐8的出口接反应器4的氧化剂入口。

47.事故罐处理模块包括事故罐14,事故罐14的入口设置事故罐进口控制阀v5,并通过带反应器安全阀v9的管路连接燃料回流口,通过带燃料泵安全阀v8的管路连接反应器4的燃料供给线路,反应器安全阀v9和/或燃料泵安全阀v8超过设定压力时起跳,将反应器内4和/或燃料供给线路的燃料回送至事故罐14,从而进行超压保护,保证运行安全。

48.冷却降压模块利用背压阀进行降压处理,其包括冷却器13,参考图3,冷却器13包括带有搅拌器的罐体,罐内设置冷壁水盘管和多元热流体盘管,冷壁水盘管和多元热流体盘管可呈双螺旋盘管构造。双螺旋盘管和搅拌器设置可以使冷却更加充分,减少冷却需水量。罐壁上有冷却水入口和冷却水出口,反应器4带有冷却壁,多元热流体盘管的入口接反应器4的多元热流体出口,出口通过带多元热流体路背压阀16的管路接排污管网,冷壁水盘管的入口接反应器4的冷壁水出口,出口通过带冷壁水路背压阀15的管路接排污管网。利用多元热流体路背压阀16和冷壁水路背压阀15完成对多元热流体和反应器冷壁水的降压。燃烧产物和冷壁水在各自盘管中与盘管外的冷却水换热降温到预定温度后,通过各自管路的背压阀完成降压处理,进入排污管网排放。

49.在本发明中,冷却水入口接冷却水供给线路,冷却水供给线路亦可理解为冷却降压模块的组成部分,其包括储水箱9,储水箱9的出口分为两路,一路通过储水箱出口控制阀v3接低压泵10,低压泵10的出口分为两路,一路接冷却器13的冷却水入口,另一路接冷壁水罐11,冷壁水罐11的出口通过冷壁水罐出口控制阀v4接高压计量泵12,高压计量泵12的出口分为两路,一路通过掺混水路电动调节阀v6接反应器4的掺混水入口,掺混水与燃烧产物混合生成多元热流体,另一路通过冷壁水路电动调节阀v7接反应器4的冷壁水入口。

50.在本发明中,参考图4,事故罐14内上部设置有用于对燃料喷淋降温的喷淋管,喷淋管接储水箱9出口的另一路,且喷淋管的喷淋控制与反应器安全阀v9和/或燃料泵安全阀v8联动,当反应器安全阀v9和/或燃料泵安全阀v8起跳时启动喷淋,进行降温处理,以保证安全。

51.调温调压模块包括掺混水路电动调节阀v6、多元热流体路背压阀16以及依次设置在燃料供给线路上的燃料泵2和加热器3,将燃料升压加热至预设的温度,并通过加热器3、掺混水路电动调节阀v6和多元热流体路背压阀16的连锁调节加热功率保证超临界水热燃烧反应的安全。反应器温度和压力的连锁控制,保证了工艺效果和系统安全。

52.本发明应用时,在启动初期,确保燃料储罐出口控制阀v1、液氧罐出口控制阀v2、储水箱出口控制阀v3、冷壁水罐出口控制阀v4、事故罐进口控制阀v5皆处于关闭状态,冷壁水路背压阀15、多元热流体路背压阀16皆处于全开状态。

53.启动时,首先打开储水箱出口控制阀v3,启动低压泵10使冷却水充满整个冷却器13。然后打开冷壁水罐出口控制阀v4,设置多元热流体路背压阀16和冷壁水路背压阀15目标压力值,启动高压计量泵12,使冷壁水和掺混水分别进入反应器4上冷壁水入口和掺混水入口,逐步调节冷壁水路背压阀15和多元热流体路背压阀16开度,直至冷却壁压力和反应器处压力升高至目标压力值,此时冷却保护流程升压完成;随后,打开燃料储罐出口控制阀v1、液氧罐出口控制阀v2、事故罐进口控制阀v5,启动加热器3,燃料通过燃料泵2升压后进入加热器3预热,升温过程中,调节加热器3功率以保证反应器4入口具有适宜的温升速率,继而进入反应器4;来自液氧罐5的液氧依次流经液氧泵6、液氧气化器7,继而以氧气形式进入氧气缓冲罐8后进入反应器4,至此系统启动过程完毕;

54.在组成运行过程中通过如下手段调节:

55.a、若燃料泵2出口流体压力低于目标压力,燃料泵2通过变频器调节压力至目标压力;

56.b、若低温液氧泵6出口液氧流量低于或者高于目标流量,低温液氧泵6通过变频器调节流量至目标流量;

57.c、若反应器4承压壁温度超过设定温度,将自动连锁至加热器3降低加热功率从而降低承压壁温度,连锁至冷壁水路自动调节阀v7,增大开度,进而增大冷壁水流量;

58.d、若反应器4冷壁水入口处压差变送器压差超过设定压力,连锁至多元热流体路背压阀16,通过调节背压阀开度,使压差处于正常范围;

59.e、若反应器4出口的多元热流体温度低于或者超过目标温度,连锁至掺混水路自动调节阀v7,通过调节掺混水的进水量将多元热流体控制到目标温度;

60.f、若燃料泵2或反应器4超过安全阀起跳压力,反应器安全阀v9和/或燃料泵安全阀v8起跳,反应器(4)内和/或燃料供给线路的燃料通过管道进入事故罐14,同时喷淋管进行喷淋降温处理,以保证实验安全。

61.收到停机指令后,关闭液氧罐出口控制阀v2,停止氧气供应;调节加热器3功率,保证反应器4出口流体具有恒定的降温速率,降温过程中控制冷壁水路背压阀15和多元热流体路背压阀16,分别确保反应器4冷却壁和反应器内压力仍维持在目标压力值。

62.待反应器出口温度降至目标温度值时,关闭燃料泵2、低压泵10和高压计量泵12,控制冷壁水路背压阀15和多元热流体路背压阀16,使回路压力逐级降压至常压。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1