一种用于油田采油井组的加药装置及加药方法与流程

1.本发明涉及采油井组加药技术领域,具体为一种用于油田采油井组的加药装置及加药方法。

背景技术:

2.油田进入到开发中后期后,含水会逐渐上升,同时高含水造成井下管道和抽油杆的结垢和腐蚀,由于一些难动用储量的开采,一些油井因油稠、结蜡等造成油井生产不正常和井口回压高,解决上述问题的方法是向井中投加各种化学药剂,以达到缓蚀、防蜡和降粘的目的,减少抽油杆、油管和抽油泵的卡、堵、断、脱等事故的发生,维护油井的正常的生产,目前采用的加药方式是人工或者用加药车定时定量地将药剂从油套环形空间一次性加入,这种加药方式存在以下问题:1、一次性将药剂加入到管道中,药剂不能连续性发挥作用;2、井口无渗水稀释条件使药剂挂壁严重,造成药剂无法全部达到井底;3、工人劳动强度大,工作效率低,油井组操作控制智能化低;4、针对采油井组加药时,化学药剂消耗较大,不能有针对性地对石油管道进行加药,存在药剂浪费的现象。

3.为此,我们提出一种用于油田采油井组的加药装置。

技术实现要素:

4.本发明的目的在于提供一种用于油田采油井组的加药装置及加药方法,通过转盘带动第二连接杆推动堵塞球上下移动,实现对油管的定量添加药剂,同时安装的降稠剂药盒和除垢剂药盒实现对不同种类的药剂间隔下药,降低了药剂在油井组中的消耗,而且避免了一次性将药剂加入到管道中,药剂不能连续性发挥作用的问题,再通过排药机构与进出液控制机构对药剂和石油的控制,降低了药剂在石油管道壁上的消耗,最后整套装置大多数阀门采用电控控制,无需上手,降低了工作人员的工作强度。

5.为实现上述目的,本发明提供如下技术方案:一种用于油田采油井组的加药装置,包括第一箱体、箱门、控制面板、降稠剂药盒、除垢剂药盒、水管、球阀、压力检测器、管壁厚度检测传感器、流体流速检测传感器、第二箱体和原油管道,所述第一箱体的一侧内壁通过螺栓对称固定有降稠剂药盒和除垢剂药盒,所述降稠剂药盒和除垢剂药盒底部连通有混合机构,所述混合机构包括第一壳体和隔板,所述隔板将第一壳体均分为两半,且位于降稠剂药盒一侧的第一壳体底部安装有第一导药管,所述除垢剂药盒一侧的第一壳体底部安装有第二导药管,所述第一箱体的底部内壁上通过螺栓固定有集气罐,且位于集气罐上开设有两根气管,一根所述气管的一端与第一导药管相连通,且另一根气管的一端与第二导药管相连通,所述第二导药管远离气管的一端安装有第一旋塞阀;所述第二导药管的一端连接有排药机构,所述排药机构包括第二壳体,所述第一

旋塞阀与第二壳体之间的第二导药管上安装有压力检测器,所述排药机构上安装的第二导药管另一端连通有进出液控制机构,所述进出液控制机构包括第三壳体,所述第三壳体上第二导药管的另一端均匀安装有第二旋塞阀,且位于第二旋塞阀上连通有原油管道,所述原油管道上连通有电控阀门机构,所述电控阀门机构包括第四壳体、连接槽、活塞、出气口,所述第四壳体上开设有出气口,所述第四壳体内开设有连接槽,且位于连接槽内安装有活塞,所述第四壳体上原油管道的另一端连通有管壁厚度检测传感器,所述第四壳体上通过螺栓固定有流体流速检测传感器;所述电控阀门机构还包括数据采集处理模块和信号收发模块;数据采集处理模块用于收集管壁厚度检测传感器检测到的原油管道管壁厚度的数值和流体流速检测传感器检测到原油管道内石油流速的数值,并与处理模块中预设值做比较,将对比较后的数值进行处理发送到信号收发模块中,最后通过信号收发模块收集和放大信号,将处理后的信号分别发送给控制面板上和第二箱体内。

6.进一步的,所述混合机构还包括转盘、滑槽、流药口和接药皿,所述第一壳体内开设有滑槽,且位于滑槽的一侧内壁通过轴承活动连接有转盘,所述转盘的一侧通过轴承转动连接有第一连接杆,且位于第一连接杆的一端通过轴承转动连接有第二连接杆,所述第二连接杆上且位于滑槽内安装有推板,且位于推板的顶部通过粘连固定有橡胶块,所述第一壳体的底部内壁安装有接药皿,所述滑槽上设有用于连通接药皿和滑槽的流药口。

7.进一步的,所述水管的一端分别贯穿第一壳体和隔板并延伸至两个接药皿中,所述接药皿内的水管上安装有喷头,所述降稠剂药盒和除垢剂药盒内安装有堵塞球,且降稠剂药盒和除垢剂药盒的底部分别与两个所述滑槽相连通。

8.进一步的,所述排药机构还包括摇轮、第一螺纹杆、推块和隔膜,所述第二壳体的两侧对称安装有摇轮,且位于摇轮的一端与第二壳体内的第一螺纹杆相连接,所述第二壳体内滑动连接有推块,且位于推块的一侧安装有弧形橡胶板,所述弧形橡胶板与推块相对面安装有弹簧,所述第二壳体内且位于两个弧形橡胶板的相对面安装有隔膜。

9.进一步的,所述进出液控制机构还包括第二螺纹杆、放置槽、第四旋塞阀、堵块、通气口和通药口,所述第三壳体上安装有第四旋塞阀,且位于第四旋塞阀位于第三壳体内的一端通过点焊固定有第二螺纹杆,所述第二螺纹杆的底部通过点焊固定有堵块,所述第三壳体的底部内壁开设有放置槽,所述堵块上开设有通气口,且位于通气口的底部开设有通药口。

10.进一步的,所述第一导药管与第四壳体相连通,所述第四壳体的两端安装有电控阀门,所述原油管道上均匀安装有第三旋塞阀,所述第一导药管与第二导药管位于第一箱体内的一段上安装有球阀,所述第二箱体内有元件控制模块;元件控制模块通过接收信号收发模块放大后的电信号,接收信号后的元件控制模块通过导线连接控制第三旋塞阀、第四壳体上的活塞和第二旋塞阀的开合。

11.一种用于油田采油井组的加药装置的加药方法,具体过程如下:s1:先将进出液控制机构内的堵块通过第四旋塞阀手动旋下,使得第二导药管与原油管道之间处于隔断状态,除垢剂药盒中事先放置有除垢剂粉末,通过转盘的转动次数来控制进入到第二导药管中的除垢剂剂量,转盘转动一圈,进入接药皿中的除垢剂粉剂量为8-15克,转盘转动的圈数可以通过控制面板直接控制,待接药皿中的除垢剂量达到预设

值时,水管通水,水流经过喷头喷出,对除垢剂溶解,溶解后的除垢剂经过第二导药管进入到第二壳体中;s2:此时,通过工作人员手动操作控制面板将第三旋塞阀、第四壳体上前后活塞、第二旋塞阀打开,再手动将第四旋塞阀将堵块移动到中央位置处,使得通气口与隔膜管的管口相卡接,此时的原油管道中由于石油中夹杂的伴生气体,导致原油管道前端的管道内先出来的是气体,等气体排完后,才会有石油流出,石油伴生气体通过原油管道、第二导药管和气管进入到集气罐中,当原油管道中开始有石油流出时,石油流到电控阀门机构前端时,第四壳体上的活塞对第四壳体实施封堵,同时流体流速检测传感器对原油管道中的石油流速进行测量;将流体流速检测传感器采集到各个管道上的流速数据标记为ai,将石油管道标记为i,i为大于1的自然数,将流体流速检测传感器采集到各个管道上的流速数据标记为ai值存储至数据采集处理模块中;将石油在管道中恒温恒压常态下流动的流速数据标记为常规石油流速阈值,设置标号为a,再将a值储存至数据采集处理模块中;将采油井组原油管道划分为o个子管道,o为大于1的自然数;将流体流速检测传感器采集到o个子管道上的流速数据ai与常规石油流速阈值a在数据采集处理模块中作比较得到:若a与ai之间的流速差阈值≦0.15m/s时,则判断ai管道内的石油流速在正常范围内,数据采集处理模块将不产生降稠防蜡控制信号;若a与ai之间的流速差阈值>0.15m/s时,则判断ai管道内的石油流速异常,数据采集处理模块将降稠防蜡控制信号发送给元件控制模块和控制面板,元件控制模块控制第四壳体上左、右侧和前端的活塞打开,从而控制降稠防蜡药剂与石油的接触,控制面板上的显示屏将添加降稠防蜡药剂的管道信息传送给工作人员,管道信息包括管道的编号、管道中石油的流速和0-10min内加入降稠防蜡药剂的石油管道中石油流速的变化曲线;s3:位于原油管道上的管壁厚度检测传感器对各个原油管道内壁厚度进行检测,将各个原油管道上检测到的管壁厚度值标记为hi,并将数值hi传送到数据采集处理模块中;将管长值标记为ci;将采油井组中的石油管道标记为i,i为大于1的自然数;将出厂时石油管道管壁厚度数据标记为标准石油管道厚度阈值,设置标号为h,再将h的数值储存至数据采集处理模块中;将数据采集处理模块中设置的标准石油管道厚度阈值h与相同管长值ci内原油管道上检测到的管壁厚度值hi作比较,通过数据采集处理模块对h与hi之间的数值比较得到:当hi>h,且数值小于等于8mm时,数据采集处理模块判定为正常数值,正常数值是指原油管壁上粘连0mm≤正常数值≤8mm污垢厚度判定为正常数值,不会产生管壁厚度控制信号;当hi>h,且数值大于8mm时,数据采集处理模块判定为管壁污垢异常,数据采集处理模块将产生的管壁厚度控制信号传递给元件控制模块,元件控制模块控制对应的第四壳体前端的活塞打开、第四壳体顶部的出气口打开和第二旋塞阀打开,同时工作人员通过控

制面板了解采油井组管道中需要加入除垢剂并将第四旋塞阀转至最高处,位于第二壳体内的除垢剂与原油管道中的石油接触,完成对石油井组中固定管道的加药;当h>hi,且数值在小于8mm时,生成警示信号,数据采集处理模块将警示信号和对应i号管道信息传送给控制面板,控制面板上的显示屏闪烁对应i数字标号的黄色预警灯,告知工作人员i号管道存在磨损;当h>hi,且数值在大于8mm时,生成报警信号,数据采集处理模块将报警信号传至元件控制模块,元件控制模块控制第四壳体上的全部活塞关闭,同时数据采集处理模块将对应管道i上的报警信号发送给控制面板,并通过控制面板上的显示屏将更换管道i的信息传递给工作人员,同时更换管道的信息一并发送给中心控制室,中心控制室加派人员对i号管道进行检查和抢修。

12.与现有技术相比,本发明的有益效果是:1、本发明中,通过同时安装的降稠剂药盒和除垢剂药盒实现对不同种类的药剂间隔下药,避免了一次性将药剂加入到管道中,药剂不能连续性发挥作用,同时第一导药管和第二导药管的设置,针对不同管道中的情况不同,将不同药剂对应加入到石油管道中,避免药剂浪费的同时,提高药剂的作用药效;2、本发明中,通过旋转摇轮将弧形橡胶板抵接到液体药剂上,弧形橡胶板不断产生振动,液体药剂不断冲刷第二导药管,提高药剂的溶解的同时,降低药剂挂壁的损耗,而且集气罐排气推动液体药剂的流速,防止流速慢的药剂依附在管壁上;3、本发明中,通过元件控制模块实现对石油井组上多数散阀的控制,避免了工作人员逐个调节,费时费力的同时,工作效率还低,通过安装的控制面板能够清楚地了解石油井组上油管的情况,工作人员操作起来较为方便;4、本发明中,通过转盘带动第二连接杆推动堵塞球上下移动,实现对油管的定量添加药剂,与传统的油井加药相比较,药剂量可控性强,避免一次性加入造成药剂的浪费,同时第一导药管、第二导药管和原油管道纵横式排布和管壁厚度检测传感器、流体流速检测传感器对原油管道的检测,便于将不同药剂加入到对应原油管道中,有针对性地对各个原油管道加药,避免了药剂的浪费。

附图说明

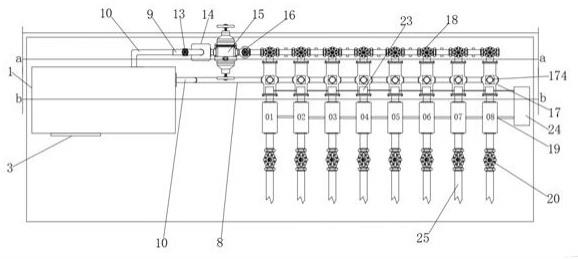

13.图1为本发明的a-a整体结构主视剖面示意图;图2为本发明的b-b整体结构主视剖面示意图;图3为本发明的整体结构俯视结构示意图;图4为本发明的排药机构与进出液控制机构连接结构示意图;图5为本发明的排药机构主视剖面结构示意图;图6为本发明的进出液控制机构主视剖面结构示意图;图7为本发明的混合机构主视剖面示意图;图8为本发明的a处结构放大示意图;图9为本发明的b处结构放大示意图;图10为本发明的隔膜管与集气罐连接结构示意图;图11为本发明的控制机构工作流程框图。

14.图中:1、第一箱体;2、箱门;3、控制面板;4、降稠剂药盒;5、除垢剂药盒;6、混合机构;601、第一壳体;602、隔板;603、转盘;604、第一连接杆;605、第二连接杆;606、推板;607、橡胶块;608、流药口;609、接药皿;610、滑槽;7、水管;8、第一导药管;9、第二导药管;10、气管;11、集气罐;12、球阀;13、第一旋塞阀;14、压力检测器;15、排药机构;151、第二壳体;152、摇轮;153、第一螺纹杆;154、推块;155、弹簧;156、弧形橡胶板;157、隔膜管;16、进出液控制机构;161、第三壳体;162、第四旋塞阀;163、第二螺纹杆;164、堵块;165、通气口;166、通药口;167、放置槽;17、电控阀门机构;171、第四壳体;172、连接槽;173、活塞;174、出气口;18、第二旋塞阀;19、管壁厚度检测传感器;20、第三旋塞阀;21、喷头;22、堵塞球;23、流体流速检测传感器;24、第二箱体;25、原油管道。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.请参阅图1-11,本发明提供一种技术方案:实施例1:如图1-2、图7和图9所示,一种用于油田采油井组的加药装置,一种用于油田采油井组的加药装置,包括第一箱体1、箱门2、控制面板3、降稠剂药盒4、除垢剂药盒5、水管7、球阀12、压力检测器14、管壁厚度检测传感器19、流体流速检测传感器23、第二箱体24和原油管道25。

17.在第一箱体1的一侧内壁通过螺栓对称固定有降稠剂药盒和除垢剂药盒5,降稠剂药盒4和除垢剂药盒5底部连通有混合机构6,其中,混合机构6包括第一壳体601和隔板602,隔板602将第一壳体601均分为两半,且位于降稠剂药盒4一侧的第一壳体601底部安装有第一导药管8,除垢剂药盒5一侧的第一壳体601底部安装有第二导药管9,第一箱体1的底部内壁上通过螺栓固定有集气罐11,且位于集气罐11上开设有两根气管10,一根气管10的一端与第一导药管8相连通,且另一根气管10的一端与第二导药管9相连通,所述第二导药管9远离气管10的一端安装有第一旋塞阀13。

18.第二导药管9的一端连接有排药机构15,排药机构15包括第二壳体,第一旋塞阀13与第二壳体151之间的第二导药管9上安装有压力检测器14,排药机构15上安装的第二导药管9另一端连通有进出液控制机构16,进出液控制机构16包括第三壳体161,第三壳体,161上第二导药管9的另一端均匀安装有第二旋塞阀18,且位于第二旋塞阀18上连通有原油管道25,原油管道25上连通有电控阀门机构17,所述电控阀门机构17包括第四壳体171、连接槽172、活塞173和出气口174,所述第四壳体171上开设有出气口174,第四壳体171内开设有连接槽172,且位于连接槽172内安装有活塞173,第四壳体171上原油管道25的另一端连通有管壁厚度检测传感器19,第四壳体171上通过螺栓固定有流体流速检测传感器23;电控阀门机构17还包括数据采集处理模块和信号收发模块;数据采集处理模块用于收集管壁厚度检测传感器19检测到的原油管道25管壁厚度的数值和流体流速检测传感器23检测到原油管道25内石油流速的数值,并与处理模块中预设值做比较,将对比较后的

数值进行处理发送到信号收发模块中,最后通过信号收发模块收集和放大信号,将处理后的信号分别发送给控制面板3上和第二箱体24内。

19.如图7和图9所示,上述的混合机构6还包括转盘603、滑槽610、流药口608和接药皿609,第一壳体601内开设有滑槽610,且位于滑槽610的一侧内壁通过轴承活动连接有转盘603,转盘603的一侧通过轴承转动连接有第一连接杆604,且位于第一连接杆604的一端通过轴承转动连接有第二连接杆605,第二连接杆605上且位于滑槽610内安装有推板606,且位于推板606的顶部通过粘连固定有橡胶块607,第一壳体601的底部内壁安装有接药皿609,滑槽610上设有用于连通接药皿609和滑槽610的流药口608。当推板606与流药口608平齐时,药液从滑槽610流入接药皿609内。

20.水管7的一端分别贯穿第一壳体601和隔板602并延伸至两个接药皿609中,所述接药皿609内的水管7上安装有喷头21,所述降稠剂药盒4和除垢剂药盒5内安装有堵塞球22,且降稠剂药盒4和除垢剂药盒5的底部分别与两个所述滑槽610相连通。

21.实现定量加药,具体操作时,工作人员需要将不同功能和形态的药剂加入到第一箱体1中的降稠剂药盒4和除垢剂药盒5中,通常状态下降稠防蜡药剂为液态,除垢药剂为固态,将除垢剂加入到除垢剂药盒5中,降稠防蜡药剂加入到降稠剂药盒4中,两个药剂盒中都安装有堵塞球22,堵塞球22的材质为密封性较好的橡胶制成,当两种药剂加入到药剂盒中时药剂本身的重力,作用到堵塞球22上造成堵塞球22对滑槽610的堵塞,使得药剂无法进入到第一导药管8和第二导药管9中;当动力机构带动混合机构6上的转盘603转动时,位于转盘603上的第一连接杆604带动第二连接杆605在滑槽610中上下移动,当转盘603上的第一连接杆604运动到最高处时,第二连接杆605将堵塞球22抬起,同时位于滑槽610中的推板606与流药口608相齐平,降稠防蜡药剂和除垢剂从流药口608中流到接药皿609中,当第二连接杆605没有怼到堵塞球22上时,药剂盒无法下药,通过了解转盘603每转一圈,掉落到接药皿609中的药剂的质量,就可以通过控制转盘603转动的圈数,实现对石油井组的定量加料,同时隔板602将第一壳体601均分为两部分,用于隔离两种不同药剂,位于推板606上的橡胶块607防止液体药剂从滑槽610侧壁流出;当需要对接药皿609中的药剂加水稀释或者溶解时,第一壳体601内水管7上的喷头21喷水,将位于接药皿609中的药剂稀释或者溶解,稀释好的降稠防蜡药剂和溶解好的除垢药剂分别从第一导药管8和第二导药管9中进入到原油管道25中发挥药效。

22.实施例2:如图5所示,排药机构15还包括摇轮152、第一螺纹杆153、推块154和隔膜,第二壳体151的两侧对称安装有摇轮152,且位于摇轮152的一端与第二壳体151内的第一螺纹杆153相连接,第二壳体151内滑动连接有推块154,且位于推块154的一侧安装有弧形橡胶板156,弧形橡胶板156与推块154相对面安装有弹簧155,第二壳体151内且位于两个弧形橡胶板156的相对面安装有隔膜。

23.如图6所示,进出液控制机构16还包括第二螺纹杆163、放置槽167、第四旋塞阀162、堵块164、通气口165和通药口166,第三壳体161上安装有第四旋塞阀162,且位于第四旋塞阀162位于第三壳体161内的一端通过点焊固定有第二螺纹杆163,第二螺纹杆163的底部通过点焊固定有堵块164,第三壳体161的底部内壁开设有放置槽167,堵块164上开设有

通气口165,且位于通气口165的底部开设有通药口166。

24.第一导药管8与第四壳体171相连通,第四壳体171的两端安装有电控阀门,原油管道25上均匀安装有第三旋塞阀20,第一导药管8与第二导药管9位于第一箱体1内的一段上安装有球阀12,第二箱体24内有元件控制模块;元件控制模块通过接收信号收发模块放大后的电信号,接收信号后的元件控制模块通过导线连接控制第三旋塞阀20、第四壳体171上的活塞173和第二旋塞阀18的开合。

25.如图1-6和图10所示,用于油田采油井组的加药装置对管道中石油和除垢药剂、降稠防蜡药剂的管控,具体操作时,位于第二导药管9中的是除垢药剂,通过实施例1可以了解,除垢药剂加水稀释后,同时工作人员将第二导药管9上的球阀12和第一旋塞阀13打开,第一旋塞阀13作为主阀之一,控制除垢剂与采油井组中的石油接触,单独的主阀可以采用电路控制和人工手动控制两种控制手段,本套采油井组加药装置采用人工手动控制;除垢剂顺着第二导药管9进入到排药机构15中的第二壳体151内,由于进出液控制机构16中的第四旋塞阀162处于最底部,导致第三壳体161内的第二螺纹杆163带动堵块164将第二导药管9管道路径截断,使得除垢药剂停留在第二壳体151中,为了防止除垢剂在第二壳体151内发生沉淀现象,导致除垢剂的药效降低,工作人员可以手动转动摇轮152,使得两个第一螺纹杆153和推块154相向运动,推动第二壳体151内的除垢剂,造成第二壳体151内的除垢剂不断晃动,同时推块154上安装的弹簧155和弧形橡胶板156,增大除垢剂运动幅度的同时防止除垢剂从第二壳体151内漏出;此时的除垢剂位于第二壳体151内,降稠防蜡药剂位于接药皿609中,两种药剂准备完毕后,工作人员通过箱门2表面控制面板3上的按钮控制电控阀门机构17上的数据采集处理模块,数据采集处理模块将第三旋塞阀20、第四壳体171前后的活塞173和第二旋塞阀18打开的信息发送给第二箱体24内的元件控制模块,元件控制模块通过导线和调节装置将各个阀门和活塞173打开,同时位于控制机构上的显示屏可以同步了解各个管道的阀门开合状态;初始状态下各个阀门均为关闭状态,上述元件控制模块打开的阀门和活塞173的原因是,采油井组的石油管道中一般会有石油伴生气体的产生,石油伴生气体是一种油层中伴随石油一起溢出的气体,及部分溶于石油中的天然气,除含有较多甲烷、乙烷外,还含有少量易挥发的液态烃及微量的二氧化碳、氮、硫化氢等杂质,待管道中的伴生气体排完以后,管道中才会有石油流出,通常状态下产生的石油伴生气常用于增压站点加热炉加热原油使用,节约能源,降低对大气的污染,本装置中的石油伴生气通过原油管道25进入到第二导药管9中,石油伴生气经过第二旋塞阀18到达进出液控制机构16中,此时,位于进出液控制机构16中堵块164为密封状态,工作人员可以通过压力检测器14上显示的压力值,了解原油管道25至第三壳体161之间管道内的压力数值,当压力检测器14上的压力值达到报警值,压力检测器14上的蜂鸣器发出报警声,提醒工作人员将第三壳体161上的第四旋塞阀162转动,当第四旋塞阀162回旋3圈,使得第三壳体161内的堵块164回到中间位置,此时的第二导药管9中的石油伴生气通过堵块164上的通气口165进入第二壳体151内的隔膜管157,如图10所示,伴生气体进入到隔膜管157中的同时,将隔膜管157撑开,此时的第二壳体151中且在隔膜管157周围全是除垢药剂溶液,伴生气体不断冲击着第二壳体151中除垢药剂溶液,除垢药剂溶液撞击在弧形橡胶板156上,由于弧形橡胶板156一侧安装的弹簧155,使得除垢

药剂在弧形橡胶板156和隔膜管157之间不断震动,也是起到一种防止除垢药剂沉淀的作用,伴生气体顺着隔膜管157进入到集气罐11中;当石油管道中的伴生气体排完以后,石油开始进入到原油管道25中,管壁厚度检测传感器19和流体流速检测传感器23开始对各个原油管道25中的石油流速和原油管道25的管道壁厚度检测,并将采集到的数据传送至数据采集处理模块中,当石油到达第四壳体171前端的活塞173位置处时,位于第四壳体171前端与原油管道25接触的活塞173关闭,使得石油位于原油管道25中,无法进入到第一导药管8和第二导药管9中,此时等待数据采集处理模块处理后的信息,同时第三壳体161上的第四旋塞阀162旋转到最底部;通过实施例1中对两类药剂的预处理,结合实施例2中对石油的调引,以电控阀门机构17为中心交点,等待各个原油管道25上的两类传感器采集到的信息和数据采集处理模块对采集到的数据处理结果,最后通过元件控制模块执行信息结果,将两类药剂送到对应的原油管道25中,实现原油管道25的精确下药,避免了药剂的浪费。

26.实施例3:如图1-3、图5和图6所示,用于油田采油井组的加药装置精确下药。

27.油田采油井组的加药装置采用的系统模块如图11所示,各个模块的作用为:液体流速检测模块用于检测采油井组中各个管道中石油的流速值,通过流体流速检测传感器23实现;管壁厚度检测模块用于检测采油井组中各个管道的管壁厚度值,通过管壁厚度检测传感器19实现;数据采集处理模块用于存储石油在管道中恒温恒压常态下流动的流速数据值和出厂时石油管道管壁厚度数值,分别将石油正常流速数值与液体流速检测模块采集到的数值和石油常规管道厚度与管壁厚度检测模块中采集到的数据作比较,并将比较后得到的数据转化为对应的处理信号传送给信号收发模块、中心控制室和控制面板;信号收发模块用于接收数据采集处理模块中处理后的信号并将信号发送给元件控制模块,接收元件处理模块中发出的信号并将信号发送给数据采集处理模块;元件控制模块用于控制石油管道上部分阀门的开合;控制面板3用于将数据采集处理模块中处理后的数据转化为相应的其他信号供工作人员了解石油管道和石油管道中石油的具体情况;中心控制室用于接收数据采集处理模块中发出的报警信号,并对石油管道中发生的问题做记录。

28.具体操作时,先将进出液控制机构16内的堵块164通过第四旋塞阀162手动旋下,使得第二导药管9与原油管道25之间处于隔断状态,除垢剂药盒5中事先放置有除垢剂粉末,通过转盘603的转动次数来控制进入到第二导药管9中的除垢剂剂量,转盘603转动一圈,进入接药皿609中的除垢剂粉剂量为8-15克,转盘603转动的圈数可以通过控制面板3直接控制,待接药皿609中的除垢剂量达到预设值时,水管7通水,水流经过喷头21喷出,对除垢剂溶解,溶解后的除垢剂经过第二导药管9进入到第二壳体151中;此时,通过工作人员手动操作控制面板3将第三旋塞阀20、第四壳体171上前后活塞173、第二旋塞阀18打开,再手动将第四旋塞阀162将堵块164移动到中央位置处,使得通气口165与隔膜管157的管口相卡接,此时的原油管道25中由于石油中夹杂的伴生气体,导

致原油管道25前端的管道内先出来的是气体,等气体排完后,才会有石油流出,石油伴生气体通过原油管道25、第二导药管9和气管10进入到集气罐11中,当原油管道25中开始有石油流出时,石油流到电控阀门机构17前端时,第四壳体171上的活塞173对第四壳体171实施封堵,同时流体流速检测传感器23对原油管道25中的石油流速进行测量;将流体流速检测传感器23采集到各个管道上的流速数据标记为ai,将石油管道标记为i,i为大于1的自然数;将石油在管道中恒温恒压常态下流动的流速数据标记为常规石油流速阈值,将常规石油流速阈值标记为a,再将a值储存至数据采集处理模块中;将采油井组原油管道25划分为o个子管道,o为大于1的自然数;将流体流速检测传感器23采集到各个管道上的流速数据ai与常规石油流速阈值a作比较得到:若a与ai之间的流速差阈值≦0.15m/s时,则判断ai管道内的石油流速在正常范围内,数据采集处理模块将不生成降稠防蜡控制信号;若a与ai之间的流速差阈值>0.15m/s时,则判断ai管道内的石油流速异常,生成降稠防蜡控制信号,数据采集处理模块将降稠防蜡控制信号发送给元件控制模块和控制面板3,元件控制模块控制第四壳体171上左、右侧和前端的活塞173打开,从而控制降稠防蜡药剂与石油的接触,控制面板3上的显示屏将添加降稠防蜡药剂的管道信息传送给工作人员,管道信息包括管道的编号、管道中石油的流速和0-10min内加入降稠防蜡药剂的石油管道中石油流速的变化曲线;如图3所示,一共为8根管道,若采油井组中标记的3号管道中石油流速较慢,3号原油管道25上的第四壳体171中前端连接槽172内的活塞173打开,除3号管道以外的其他7条原油管道25上的第四壳体171中前端活塞173关闭,位于最后一条8号原油管道25内的出气口174上活塞173打开,降稠防蜡药剂沿着第一导药管8与石油在第四壳体171中混合,关闭最后一条8号原油管道25内的出气口174上活塞173,打开最后一条原油管道25上的出气口174上活塞173的作用是防止密闭管道中存在气体,造成降稠防蜡药剂无法进入到原油管道25中,同时集气罐11中的石油伴生气体加压后通过气管10进入到第一导药管8中,将混合后的石油和降稠防蜡药剂一起推入到原油管道25底部,使得降稠防蜡药剂的药性发挥到最好;当要加除垢剂时,位于原油管道25上的管壁厚度检测传感器19对各个原油管道25内壁厚度进行检测,将各个原油管道25上检测到的管壁厚度值标记为hi,将管长值标记为ci,将采油井组中的石油管道标记为i,i为大于1的自然数;将出厂时石油管道管壁厚度数据标记为标准石油管道厚度阈值,设置标号为h,再将h的数值储存至数据采集处理模块中,将数据采集处理模块中设置的标准石油管道厚度阈值h与相同管长值ci内原油管道25上检测到的管壁厚度值hi作比较,通过h与hi之间的数值比较;当hi>h,且数值小于等于8mm时,数据采集处理模块判定为正常数值,正常数值是指原油管壁上粘连0mm≤正常数值≤8mm污垢厚度判定为正常数值,不会产生管壁厚度控制信号;当hi>h,且数值大于8mm时,数据采集处理模块判定为管壁污垢异常,生成管壁厚

度控制信号,数据采集处理模块将产生的管壁厚度控制信号传递给元件控制模块,元件控制模块控制对应的第四壳体171前端的活塞173打开、第四壳体171顶部的出气口174打开和第二旋塞阀18打开,同时工作人员通过控制面板3了解采油井组管道中需要加入除垢剂并将第四旋塞阀162转至最高处,位于第二壳体151内的除垢剂通过堵块164上的通药口166与原油管道25中的石油接触,此时的堵块164从放置槽167中运动到第三壳体161最高处,完成对石油井组中固定管道的加药,同时集气罐11将石油伴生气体沿着气管10进入到第二导药管9中,将石油和除垢药剂混合物一起推入到原油管道25底部;当h>hi,且数值在小于8mm时,生成警示信号,数据采集处理模块将警示信号和对应i号管道信息传送给控制面板3,控制面板3上的显示屏闪烁对应i数字标号的黄色预警灯,告知工作人员i号管道存在磨损;当h>hi,且数值在大于8mm时,生成报警信号,数据采集处理模块将报警信号传至元件控制模块,元件控制模块控制第四壳体171上的全部活塞173关闭,同时数据采集处理模块将对应管道i上的报警信号发送给控制面板3,并通过控制面板3上的显示屏将更换管道i的信息传递给工作人员,同时i号管道更换的信息一并发送给中心控制室,中心控制室加派人员对i号管道进行检查和抢修。

29.上述两种药剂与石油混合时,集气罐11中的原油伴生气体推入到导药管中时,位于第一导药管8和第二导药管9上的球阀12处于关闭状态,防止石油伴生气体从降稠剂药盒4和除垢剂药盒5中喷出;等待两种药剂药效的发挥,管壁厚度检测传感器19将加完除垢药剂后的原油管道25管壁厚度,流体流速检测传感器23将加完降稠防蜡药剂后的原油管道25石油流速一起通过数据采集处理模块发送到中心控制室,通过中心控制室的长时间观察,并将加药后的管道信息记录下来,用于后期对采油井组原油管道25的集中检修提供帮助。

30.本发明的工作过程:工作人员需要将不同功能和形态的药剂加入到第一箱体1中的降稠剂药盒4和除垢剂药盒5中,位于滑槽610中的动力机构带动混合机构6上的转盘603转动,位于转盘603上的第一连接杆604带动第二连接杆605在滑槽610中上下移动,当转盘603上的第一连接杆604运动到最高处时,第二连接杆605将堵塞球22抬起,同时位于滑槽610中的推板606与流药口608相齐平,降稠防蜡药剂和除垢剂从流药口608中流到接药皿609中,除垢药剂加水稀释后,同时工作人员将第二导药管9上的球阀12和第一旋塞阀13打开,除垢剂顺着第二导药管9进入到排药机构15中的第二壳体151内,由于进出液控制机构16中的第四旋塞阀162处于最底部,导致第三壳体161内的第二螺纹杆163带动堵块164将第二导药管9管道路径截断,使得除垢药剂停留在第二壳体151中;降稠防蜡药剂位于接药皿609中,两种药剂准备完毕后,工作人员通过箱门2表面控制面板3上的按钮控制电控阀门机构17上的数据采集处理模块,数据采集处理模块将第三旋塞阀20、第四壳体171前后的活塞173和第二旋塞阀18打开的信息发送给第二箱体24内的元件控制模块,元件控制模块通过导线和调节装置将各个阀门和活塞173打开,同时位于控制机构上的显示屏可以同步了解各个管道的阀门开合状态,石油伴生气通过原油管道25进入到第二导药管9中,石油伴生气经过第二旋塞阀18到达进出液控制机构16中,此时,位于进出液控制机构16中堵块164为密封状态,工作人员可以通过压力检测器14上显示的压

力值,了解原油管道25至第三壳体161之间管道内的压力数值,当压力检测器14上的压力值达到报警值,压力检测器14上的蜂鸣器发出报警声,提醒工作人员将第三壳体161上的第四旋塞阀162转动,当第四旋塞阀162回旋3圈,使得第三壳体161内的堵块164回到中间位置,此时的第二导药管9中的石油伴生气通过堵块164上的通气口165与第二壳体151内的隔膜管157相连通,伴生气体顺着隔膜管157进入到集气罐11中,当石油管道中的伴生气体排完以后,石油开始进入到原油管道25中,管壁厚度检测传感器19和流体流速检测传感器23开始对各个原油管道25中的石油流速和原油管道25的管道壁厚度检测,并将采集到的数据传送至数据采集处理模块中,当石油到达第四壳体171前端的活塞173位置处时,位于第四壳体171前端与原油管道25接触的活塞173关闭,使得石油位于原油管道25中,无法进入到第一导药管8和第二导药管9中,此时等待数据采集处理模块处理后的信息,同时第三壳体161上的第四旋塞阀162旋转到最底部;等待采集信息和处理结果:若管道内的石油流速异常,数据采集处理模块将控制信号发送给元件控制模块和控制面板3,元件控制模块控制第四壳体171上左、右侧和前端的活塞173打开,从而控制降稠防蜡药剂与石油的接触,控制面板3上的显示屏将添加降稠防蜡药剂的管道信息传送给工作人员,管道信息包括管道的编号、管道中石油的流速和0-10min内加入降稠防蜡药剂的石油管道中石油流速的变化曲线;若数据采集处理模块判定为管壁污垢异常,数据采集处理模块将产生的控制信号传递给元件控制模块,元件控制模块控制对应的第四壳体171前端的活塞173打开、第四壳体171顶部的出气口174打开和第二旋塞阀18打开,同时工作人员通过控制面板3了解采油井组管道中需要加入除垢剂并将第四旋塞阀162转至最高处,位于第二壳体151内的除垢剂通过堵块164上的通药口166与原油管道25中的石油接触,此时的堵块164从放置槽167中运动到第三壳体161最高处,完成对石油井组中固定管道的加药,同时集气罐11将石油伴生气体沿着气管10进入到第二导药管9中,将石油和除垢药剂混合物一起推入到原油管道25底部;同时数据采集处理模块将加完药剂的原油管道25内石油管道壁厚度信息和石油管道内石油流速信息传送至中心控制室集中管理。

31.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1