一种隧道底板下注浆防抬升装置的制作方法

1.本发明涉及建筑工程技术领域,具体提出了一种隧道底板下注浆防抬升装置。

背景技术:

2.隧道是埋置于地层内的工程建筑物,是人类利用地下空间的一种形式,因此对于隧道的建造非常的重要,隧道的基本组成主要有围岩层、隧道仰拱结构层、找平层、轨道板和附属设备等,其主要是在围岩层中打出洞身之后铺设隧道仰拱结构层,通过隧道仰拱结构层的支撑在岩层中开设出隧道,接着在隧道内分别铺设找平层、轨道板和附属设备,找平层、轨道板的铺设形成隧道底板,而在铺设隧道仰拱结构层的过程中,围岩层被挖掘的边缘处于松散的状态,因此一段时间后围岩层的土壤发生松动,使围岩层与隧道仰拱结构层之间存在多处间隙,而当隧道建造完成之后,隧道通车产生的震动会严重影响整个隧道的稳定性,容易导致隧道发生下沉,因此需要增强隧道的稳定,现如今提高隧道的稳定性主要是通过对隧道仰拱结构层与围岩层之间的间隙进行注浆作业。

3.现有的隧道底板下注浆主要是通过人工将抬升装置固定在隧道的找平层和轨道板上,接着通过抬升装置将其抬升到一定的高度,然后向隧道底板下方注入大量的浆料,待浆料深入到围岩层之中,待其凝固后再将隧道底板放置到初始位置,以前的隧道底板下注浆防抬升装置使用非常的普遍,但是实际操作中存在以下的问题:(1)现有的隧道底板下注浆防抬升装置,无法控制浆料浇注的深度,因此容易导致注浆的高度过高或者过低。

4.(2)现有的隧道底板下注浆防抬升装置稳定性差,在注浆的过程中容易导致注浆所需的锚杆出现偏移或倾斜。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种隧道底板下注浆防抬升装置,包括轨道车、钻孔装置、清孔装置与注浆装置,所述轨道车上从左到右依次等间距设置有钻孔装置、清孔装置和注浆装置。

6.所述轨道车的上端等间距固定安装有固定架,固定架的上端对称固定连接有伸缩气缸,伸缩气缸的输出端滑动贯穿固定架设置。

7.所述钻孔装置包括一号放置板、链轮、链条、驱动电机、钻孔杆与钻孔轴,轨道车上端左侧的伸缩气缸的输出端固定安装有一号放置板,一号放置板的上端等间距转动设置有三个链轮,三个链轮之间通过设置的链条相连接,且三个链轮与链条之间相互啮合,一号放置板上位于中间的链轮的上端连接有驱动电机,驱动电机通过电机座固定安装在一号放置板上,链轮的下端通过轴承转动贯穿一号放置板且安装有钻孔杆,钻孔杆的下端通过螺纹连接的方式设置有钻孔轴。

8.所述清孔装置包括二号放置板、清孔柱与清孔收集组件,轨道车上端面中间位置的伸缩气缸的输出端固定安装有二号放置板,二号放置板的下端对应钻孔轴的位置处等间距固定安装有清孔柱,清孔柱的中间位置处贯穿开设有圆孔,清孔柱的直径小于钻孔轴的

直径,清孔柱的内侧设置有清孔收集组件。

9.所述注浆装置包括涨壳式注浆锚杆、锚杆固定板、楔形钻头、楔形块、菱形块、滑动杆、限位板、锁紧螺母、卡接组件、导向组件与固定组件,轨道车上端面右侧的伸缩气缸的输出端固定安装有锚杆固定板,锚杆固定板的中部贯穿开设有固定槽,固定槽内活动设置有涨壳式注浆锚杆,涨壳式注浆锚杆为中空结构,涨壳式注浆锚杆的下端对称开设有凹槽,凹槽内铰接设置有楔形钻头,楔形钻头的内侧固定安装有楔形块,楔形块上抵靠设置有菱形块,菱形块靠近涨壳式注浆锚杆的一侧固定连接有滑动杆,滑动杆通过支架滑动设置在涨壳式注浆锚杆的内部,涨壳式注浆锚杆的上端套设有限位板,限位板的后端抵靠设置有锁紧螺母,锁紧螺母通过螺纹连接的方式与涨壳式注浆锚杆相连,锚杆固定板上设置有卡接组件,锚杆固定板的下端设置有导向组件,涨壳式注浆锚杆上设置有固定组件。

10.优选的,所述清孔收集组件包括收集槽、收集板、弹性引导布、收集块、支撑杆、移动杆、八字形水平板与电动推杆,清孔柱沿周向方向等间距开设有收集槽,收集槽的下端铰接设置有收集板,收集板之间通过弹性引导布相连,且弹性引导布上等间距设置有收集块,收集板的内侧铰接设置有支撑杆,支撑杆远离收集板的一端与移动杆铰接设置,移动杆通过支架滑动设置在清孔柱的圆孔的内部,移动杆的上端滑动贯穿二号放置板与八字形水平板固定连接,八字水平板位于二号放置板的上方,八字形水平板的侧端连接有电动推杆,电动推杆固定安装在二号放置板的侧端。

11.优选的,所述固定组件包括注浆孔、固定柱与三角形块,涨壳式注浆锚杆上沿周向方向等间距开设有注浆孔,注浆孔内滑动设置有固定柱,涨壳式注浆锚杆内部滑动设置的滑动杆上等间距固定安装有三角形块,三角形块的斜面结构抵靠设置在固定柱上。

12.优选的,所述卡接组件包括环形板、卡接螺纹杆与卡接板,锚杆固定板上的固定槽内固定有环形板,环形板上对称螺纹连接有卡接螺纹杆,卡接螺纹杆靠近环形板的中心位置处转动设置有卡接板。

13.优选的,所述导向组件包括导向弹簧杆、导向环、伸缩弹簧杆、导向块、缓冲弹簧与缓冲块,锚杆固定板的下端对称安装有导向弹簧杆,导向弹簧杆的下端固定连接有导向环,导向环的下端等间距开设有凹槽,凹槽内固定安装有伸缩弹簧杆,伸缩弹簧杆靠近导向环中心点的一端固定连接有导向块,导向块滑动设置在凹槽内,导向块远离伸缩弹簧的一端开设有连接槽,连接槽内固定有缓冲弹簧,缓冲弹簧远离导向块的一端固定连接有缓冲块。

14.优选的,所述轨道车的上端固定安装有注浆机,注浆机的一侧设置有导管,通过注浆机将浆料经过导管和涨壳式注浆锚杆输送至隧道底板下端的岩层中。

15.优选的,所述涨壳式注浆锚杆的外侧为螺纹结构,且涨壳式注浆锚杆的直径小于钻孔轴的直径,有效的保证涨壳式注浆锚杆插入到钻孔当中。

16.优选的,所述清孔柱的下端的内壁上设置有螺纹结构,清孔柱的下端通过螺纹连接的方式连接有破土锥,破土锥能够有效的保证清孔柱插入到钻孔中,同时能够通过旋转的方式与清孔柱分和。

17.本发明具备以下有益效果:1.本发明提供一种隧道底板下注浆防抬升装置,注浆装置主要通过固定柱和楔形钻头插入到钻孔的内壁中,通过支撑的方式来提高涨壳式注浆锚杆的稳定性,保证涨壳式注浆锚杆注浆的过程中不会发生偏移。

18.2.本发明提供一种隧道底板下注浆防抬升装置,清孔收集组件主要的作用是对钻

孔所制造的残土进行清理和收集,同时对钻孔的形状进行修整,保证钻孔内部的通常,便于涨壳式注浆锚杆垂直的插入到钻孔的内部。

19.3.本发明提供一种隧道底板下注浆防抬升装置,钻孔装置通过钻多个孔,每个孔的作用各不相同,一个钻孔主要是用于气体的排放,避免在注浆料的过程中所产生的气体无法排除,从而导致浆料中间产生大量的气泡,继而影响浆料凝固的硬度,其中另一个钻孔主要是为了观察注浆的深度,防止隧道的找平层和轨道板出现升高。

附图说明

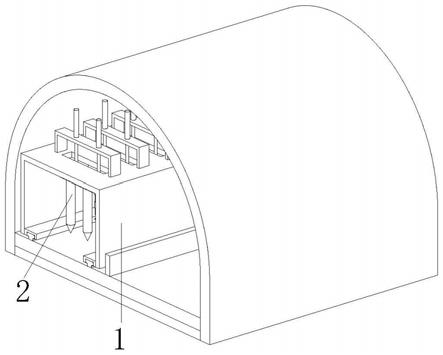

20.图1为本发明的结构示意图。

21.图2为本发明钻孔装置、清孔装置和注浆装置的结构示意图。

22.图3为本发明钻孔装置的结构示意图。

23.图4为本发明清孔装置的结构示意图。

24.图5为本发明图4中的a处局部放大图。

25.图6为本发明注浆装置的结构示意图。

26.图7为本发明图6中的b处局部放大图。

27.图8为本发明图6中的c处局部放大图。

28.图9为本发明清孔装置的剖视图。

29.图10为本发明图9中的d处局部放大图。

30.图中:1、轨道车;2、钻孔装置;3、清孔装置;4、注浆装置;11、固定架;12、伸缩气缸;23、一号放置板;24、链轮;25、链条;26、驱动电机;27、钻孔杆;28、钻孔轴;31、二号放置板;32、清孔柱;33、清孔收集组件;41、涨壳式注浆锚杆;42、锚杆固定板;43、楔形钻头;44、楔形块;45、菱形块;46、滑动杆;47、限位板;48、锁紧螺母;49、卡接组件;50、导向组件;51、固定组件;331、收集槽;332、收集板;333、弹性引导布;334、收集块;335、支撑杆;336、移动杆;337、八字形水平板;338、电动推杆;511、注浆孔;512、固定柱;513、三角形块;491、环形板;492、卡接螺纹杆;493、卡接板;501、导向弹簧杆;502、导向环;503、伸缩弹簧;504、导向块;505、缓冲弹簧;506、缓冲块;13、注浆机;321、破土锥。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.参阅图1-图10,一种隧道底板下注浆防抬升装置,包括轨道车1、钻孔装置2、清孔装置3与注浆装置4,所述轨道车1上从左到右依次等间距设置有钻孔装置2、清孔装置3和注浆装置4;具体工作时,首先通过操作人员控制轨道车1在隧道内的钢轨上移动,当轨道车1运动到指定的位置之后,通过钻孔装置2对隧道底板进行钻孔,随后通过清孔装置3对钻出来的钻孔进行残土清理,随后通过注浆装置4对钻出来的孔内进行注浆作业,直至钻孔的位置填满浆料。

33.参阅图1和图2,所述轨道车1的上端等间距固定安装有固定架11,固定架11的上端

对称固定连接有伸缩气缸12,伸缩气缸12的输出端滑动贯穿固定架11设置,轨道车1主要是在隧道内部铺设的轨道上进行运动,固定架11和伸缩气缸12主要是带动其下端设置的装置对隧道内的找平层和轨道板进行钻孔作业。

34.参阅图3,所述钻孔装置2包括一号放置板23、链轮24、链条25、驱动电机26、钻孔杆27与钻孔轴28,轨道车1上端左侧的伸缩气缸12的输出端固定安装有一号放置板23,一号放置板23的上端等间距转动设置有三个链轮24,三个链轮24之间通过设置的链条25相连接,且三个链轮24与链条25之间相互啮合,一号放置板23上位于中间的链轮24的上端连接有驱动电机26,驱动电机26通过电机座固定安装在一号放置板23上,链轮24的下端通过轴承转动贯穿一号放置板23且安装有钻孔杆27,钻孔杆27的下端通过螺纹连接的方式设置有钻孔轴28;具体工作时,当轨道车1运动到指定的区域之后,驱动电机26启动,驱动电机26带动其连接的链轮24转动,其连接的链轮24转动之后通过链条25带动另外两个链轮24同步转动,链轮24在转动的时候通过轴承带动钻孔轴28高速转动,钻孔轴28在转动之后固定架11上的伸缩气缸12带动钻孔轴28向隧道下端轨道板和找平层的方向运动,并且通过钻孔轴28进行打孔,钻孔轴28针对隧道下端轨道板和找平层需要打出三个圆孔,钻孔轴28与钻孔杆27之间通过螺纹连接的方式进行连接,但是其螺纹连接的锁紧方向需要与驱动电机26带动钻孔轴28转动的方向相反,这样能够保证钻孔轴28在转动的时候钻孔轴28与钻孔杆27之间能够不会发生分离。

35.参阅图4和图5,所述清孔装置3包括二号放置板31、清孔柱32与清孔收集组件33,轨道车1上端面中间位置的伸缩气缸12的输出端固定安装有二号放置板31,二号放置板31的下端对应钻孔轴28的位置处等间距固定安装有清孔柱32,清孔柱32的中间位置处贯穿开设有圆孔,清孔柱32的直径小于钻孔轴28的直径,清孔柱32的内侧设置有清孔收集组件33;具体工作时,当钻孔轴28将隧道的底板钻出三个孔之后,通过操作人员再次控制轨道车1移动,直至清孔装置3位于钻孔的正上方,接着清孔装置3上端的伸缩气缸12启动,清孔装置3上端的伸缩气缸12推动二号放置板31向下运动,接着二号放置板31带动清孔柱32插入到三个钻孔内,直至清孔柱32插入到钻孔的底部之后通过清孔收集组件33对钻孔内部残留的土进行收集,保证钻孔内部的整洁和畅通。

36.参阅图4和图5,所述清孔收集组件33包括收集槽331、收集板332、弹性引导布333、收集块334、支撑杆335、移动杆336、八字形水平板337与电动推杆338,清孔柱32沿周向方向等间距开设有收集槽331,收集槽331的下端铰接设置有收集板332,收集板332之间通过弹性引导布333相连,且弹性引导布333上等间距设置有收集块334,收集板332的内侧铰接设置有支撑杆335,支撑杆335远离收集板332的一端与移动杆336铰接设置,移动杆336通过支架滑动设置在清孔柱32的圆孔内部,移动杆336的上端滑动贯穿二号放置板31与八字形水平板337固定连接,八字水平板337位于二号放置板31的上方,八字形水平板337的侧端连接有电动推杆338,电动推杆338固定安装在二号放置板31的侧端;所述清孔柱32的下端的内壁上设置有螺纹结构,清孔柱32的下端通过螺纹连接的方式连接有破土锥321。

37.具体工作时,当清孔柱32插入到钻孔的最底部之后,电动推杆338启动,电动推杆338的输出端带动八字形水平板337向下运动,此时八字形水平板337推动移动杆336沿清孔柱32向下运动,移动杆336在向下移动的过程中通过支撑杆335推动收集块334绕铰接点张开,当收集板332张开并且呈向上倾斜的角度之后,收集板332上的弹性引导布333也被张

紧,此时收集板332和弹性引导布333呈一个从上到下直径逐渐变小的锥形结构,并且收集板332和弹性引导布333上的收集块334抵靠在钻孔的内壁上,当收集板332和弹性引导布333张开后,清孔装置3上端的伸缩气缸12向上开始收缩,此时收集板332和弹性引导布333上端的收集块334对钻孔的内部进行刮擦,直至其将钻孔内壁多余的土刮除,当土被刮除后,土沿着收集板332和弹性引导布333通过清孔柱32上等间距开设的收集槽331进入到清孔柱32的内部,通过重复上述的操作,将钻孔的内部的多余土收集干净之后,清孔装置3上端的伸缩气缸12收缩至初始的状态,此时将清孔柱32最下端的破土锥321通过螺纹转动的方式拧开,此时清孔柱32与破土锥321进行分离,当两者分离之后,通过已知的收集箱对清孔柱32内部的残土进行收集,随后将收集的残土进行统一处理,清孔收集组件33主要的作用是对钻孔所产生的残土进行清理和收集,同时对钻孔进行修整,保证钻孔内部的通畅。

38.参阅图6、图7、图8和图10,所述注浆装置4包括涨壳式注浆锚杆41、锚杆固定板42、楔形钻头43、楔形块44、菱形块45、滑动杆46、限位板47、锁紧螺母48、卡接组件49、导向组件50与固定组件51,轨道车1上端面右侧的伸缩气缸12的输出端固定安装有锚杆固定板42,锚杆固定板42的中部贯穿开设有固定槽,固定槽内活动设置有涨壳式注浆锚杆41,涨壳式注浆锚杆41为中空结构,涨壳式注浆锚杆41的下端对称开设有凹槽,凹槽内铰接设置有楔形钻头43,楔形钻头43的内侧固定安装有楔形块44,楔形块44上抵靠设置有菱形块45,菱形块45靠近涨壳式注浆锚杆41的一侧固定连接有滑动杆46,滑动杆46通过支架滑动设置在涨壳式注浆锚杆41的内部,涨壳式注浆锚杆41的上端套设有限位板47,限位板47的后端抵靠设置有锁紧螺母48,锁紧螺母48通过螺纹连接的方式与涨壳式注浆锚杆41相连,锚杆固定板42上设置有卡接组件49,锚杆固定板42的下端设置有导向组件50,涨壳式注浆锚杆41上设置有固定组件51;轨道车1的上端固定安装有注浆机13,注浆机13的一侧设置有导管;所述涨壳式注浆锚杆41的外侧为螺纹结构,且涨壳式注浆锚杆41的直径小于钻孔轴28的直径。

39.具体工作时,当清孔收集组件33将钻孔内部的残土收集干净之后,通过操作人员再次控制轨道车1移动,直至注浆装置4位于钻孔的正上方,此时注浆装置4上端的伸缩气缸12启动,注浆装置4上端的伸缩气缸12推动锚杆固定板42向下运动,锚杆固定板42下端通过卡接组件49固定设置的涨壳式注浆锚杆41插入到三个钻孔当中位于中间的钻孔中,当涨壳式注浆锚杆41插入到钻孔的最底部时,卡接组件49松开涨壳式注浆锚杆41,接着通过操作人员用工具捶打滑动杆46,滑动杆46受到向下的压力之后推动菱形块45,菱形块45挤压楔形块44之后,楔形块44带动楔形钻头43向外侧张开,楔形钻头43的表面凹凸不平的设置,能够有效提高张开后的稳定性,此时楔形钻头43能够卡在土壤或岩石内,同时滑动杆46在向下运动的时候通过固定组件51将涨壳式注浆锚杆41固定在钻孔的内壁上,保证涨壳式注浆锚杆41的稳定性,避免其随意发生移动,当涨壳式注浆锚杆41固定好之后,通过轨道车1上端的注浆机13将浆料通过导管输送至涨壳式注浆锚杆41内,随后涨壳式注浆锚杆41将浆料从涨壳式注浆锚杆41最下端的中空的开口中流出,浆料流出后逐渐在土壤或岩石的空隙中蔓延,直至三个钻孔的上端都填满浆料,通过钻孔装置2所打出的三个钻孔中,中间的钻孔主要是用于注浆料,同时当浆料注满之后,涨壳式注浆锚杆41是固定在隧道的底板的内部,左右两个钻孔的作用各不相同,其中一个钻孔主要是用于气体的排放,避免在注浆料的过程中所产生的气体无法排除,从而导致浆料中间产生大量的气泡,继而影响浆料凝固的硬度,其中另一个钻孔主要是为了观察注浆的深度,避免隧道底部的注浆量太少或太多,从而

影响整体的质量。同时避免出现隧道板和水平层出现抬升的情况,涨壳式注浆锚杆41的直径要小于钻孔的直径,保证涨壳式注浆锚杆41能够快速进行穿插,涨壳式注浆锚杆41在插入到钻孔当中后进行注浆后将留在钻孔的内部与整个浆料固定在一起。

40.参阅图7,所述固定组件51包括注浆孔511、固定柱512与三角形块513,涨壳式注浆锚杆41上沿周向方向等间距开设有注浆孔511,注浆孔511内滑动设置有固定柱512,涨壳式注浆锚杆41内部滑动设置的滑动杆46上等间距固定安装有三角形块513,三角形块513的斜面结构抵靠设置在固定柱512上;具体工作时,当滑动杆46向下运动的时候滑动杆46上的三角形块513挤压固定柱512,固定柱512在受到外力后通过三角形块513的斜面沿涨壳式注浆锚杆41上的注浆孔511向外侧运动,直至固定柱512插入到钻孔的内壁上,此时涨壳式注浆锚杆41稳稳的固定在钻孔内,从而保证后续再注浆料的过程中涨壳式注浆锚杆41不会产生位移。

41.参阅图8,所述卡接组件49包括环形板491、卡接螺纹杆492与卡接板493,锚杆固定板42上的固定槽内固定有环形板491,环形板491上对称螺纹连接有卡接螺纹杆492,卡接螺纹杆492靠近环形板491的中心位置处转动设置有卡接板493;具体工作时,当注浆装置4开始作业之前,首先通过操作人员将涨壳式注浆锚杆41放置到环形板491之间,随后转动卡接螺纹杆492,卡接螺纹杆492带动卡接板493对涨壳式注浆锚杆41进行夹持固定,当需要松开涨壳式注浆锚杆41时,反向转动卡接螺纹杆492,从而使卡接板493与涨壳式注浆锚杆41分离。

42.参阅图10,所述导向组件50包括导向弹簧杆501、导向环502、伸缩弹簧杆503、导向块504、缓冲弹簧505与缓冲块506,锚杆固定板42的下端对称安装有导向弹簧杆501,导向弹簧杆501的下端固定连接有导向环502,导向环502的下端等间距开设有凹槽,凹槽内固定安装有伸缩弹簧杆503,伸缩弹簧杆503靠近导向环502中心点的一端固定连接有导向块504,导向块504滑动设置在凹槽内,导向块504远离伸缩弹簧503的一端开设有连接槽,连接槽内固定有缓冲弹簧505,缓冲弹簧505远离导向块504的一端固定连接有缓冲块506;具体工作时,当涨壳式注浆锚杆41固定后,伸缩气缸12带动其向钻孔深入时,首先导向环502下端的导向块504插入到钻孔的边缘处,此时导向环502的位置被固定在钻孔的上端,并且钻孔的中心与导向环502的中心重合,接着伸缩气缸12继续向下运动,涨壳式注浆锚杆41穿过导向环502的中心位置并且通过缓冲块506的导向,保证涨壳式注浆锚杆41始终位于钻孔的中心位置,导向组件50主要的作用是保证涨壳式注浆锚杆41能够位于钻孔的中心位置插入到钻孔的内部,同时保证涨壳式注浆锚杆41在浇注浆料的时候涨壳式注浆锚杆41不会因为浆料的流动而发生位移。

43.本发明在工作时的使用步骤:步骤一:首先通过操作人员控制轨道车1在隧道内的钢轨上移动,当轨道车1运动到指定的位置之后,驱动电机26通过链轮24链条25的配合,促使钻孔轴28高速转动,钻孔轴28在转动之后其上端设置的伸缩气缸12带动整个钻孔轴28向底板的方向运动,并且通过钻孔轴28进行打孔,钻孔轴28对隧道的底板打出三个钻孔。

44.步骤二:当钻孔轴28将隧道内的找平层和轨道层钻出三个孔之后,通过操作人员再次控制轨道车1移动,直至清孔装置3位于钻孔的正上方,接着清孔装置3上端的伸缩气缸12推动二号放置板31向下运动,接着二号放置板31带动三个清孔柱32插入到三个钻孔内,接着电动推杆338的输出端打动八字形水平板337向下运动,此时八字形水平板337推动移

动杆336沿清孔柱32向下运动,移动杆336在向下移动的过程中通过支撑杆335推动收集块334绕铰接点张开,此时收集板332和弹性引导布333呈一个从上到下直径逐渐变小的锥形结构,随后整体向上移动将钻孔的内壁上的残土铲除。

45.步骤三:通过操作人员将涨壳式注浆锚杆41放置到环形板491之间,随后转动卡接螺纹杆492,卡接螺纹杆492带动卡接板493对涨壳式注浆锚杆41进行夹持固定,当涨壳式注浆锚杆41固定后,伸缩气缸12带动其向钻孔深入,接着对滑动杆46施加向下的压力,滑动杆46通过菱形块45将楔形钻头43挤压至张开,同时固定柱512通过三角形块513的挤压插入到钻孔内壁上。

46.步骤四:最后注浆机13将浆料通过涨壳式注浆锚杆41注入到隧道的底板下,并且直至浆料逐渐将三个钻孔都灌满后停止注浆料,待其凝固后完成注浆作业。

47.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1