一种盾构分体始发用可旋转式管片运输小车的制作方法

1.本实用新型属于隧道施工技术领域,尤其是涉及一种盾构分体始发用可旋转式管片运输小车。

背景技术:

2.随着我国城镇化进程加快,城市的建筑从地上转向地下开拓空间,地铁建设也进入了快速发展的时代,盾构施工将向范围更广、技术水平更高的方向发展,面临的施工风险和难度也更大。由于城市建筑密集等诸多条件限制,往往可提供的地面施工场地较为狭小,一般设计盾构分体始发,始发井较短,占地面积小,分体始发一般采用将后配套部分放置在地面,只将盾体部分下井,通过延长各类管线连接,随着盾构机的推进将后配套台车逐节下放的分体始发工艺。由于受始发井口限制,盾构后配套台车、桥架不下井,从而导致双轨梁及喂片机无法使用,管片放在钢轨上用电瓶车推顶,易造成管片外弧面、边角破损,安全隐患大,管片质量难以保证,工人劳动强度大,且每运输一块管片耗费时间长,工效低。因此提出一种可旋转式管片运输小车以解决上述问题。

技术实现要素:

3.本实用新型所要解决的技术问题在于针对上述现有技术中的不足,提供一种盾构分体始发用可旋转式管片运输小车,通过在所述车体上设置可旋转式机构,实现管片在所述车体上自由旋转的功能,减小了运输风险,确保了管片拼装前质量,在管片运输至拼装机下,通过对管片进行180

°

旋转,拼装机将管片起吊后直接拼装,减小了工人劳动强度,工效高。

4.为解决上述技术问题,本实用新型采用的技术方案是:一种盾构分体始发用可旋转式管片运输小车,其特征在于:包括水平设置在轨道上的车体、设置在所述车体两侧且用于带动所述车体移动的移动组件、以及设置在所述车体顶部的可旋转式机构;

5.所述可旋转式机构包括水平设置在所述车体上且用于承载管片的旋转板、两个设置在所述旋转板端部且用于固定所述旋转板位置的固定组件、以及竖向设置在所述旋转板底部的转动轴。

6.上述的一种盾构分体始发用可旋转式管片运输小车,其特征在于:所述车体的一端水平设置有牵引板,所述牵引板上开设有牵引孔。

7.上述的一种盾构分体始发用可旋转式管片运输小车,其特征在于:所述移动组件包括两个对称设置在所述车体上的移动轮组,所述移动轮组包括水平设置在所述车体内的固定轴和安装在所述固定轴两端且与所述轨道配合的移动轮。

8.上述的一种盾构分体始发用可旋转式管片运输小车,其特征在于:所述转动轴竖向设置在所述车体内,所述转动轴的顶部延伸至所述车体外侧且与所述旋转板的底部固定连接,所述转动轴和所述车体的连接处安装有轴承。

9.上述的一种盾构分体始发用可旋转式管片运输小车,其特征在于:所述固定组件

包括水平设置在所述旋转板一端的固定板、以及竖向设置在所述固定板和所述车体之间且用于固定所述旋转板位置的固定销。

10.上述的一种盾构分体始发用可旋转式管片运输小车,其特征在于:所述固定销包括水平设置的卡装段和竖向设置在所述卡装段底部的插装段,所述卡装段和所述插装段一体成型,所述卡装段和所述插装段组成t形结构。

11.上述的一种盾构分体始发用可旋转式管片运输小车,其特征在于:所述固定板上开设有所述插装段插装的通孔,所述车体上开设有与所述固定板上的通孔相配合的通孔。

12.本实用新型与现有技术相比具有以下优点:

13.1、本实用新型通过将所述车体和所述可旋转式机构组合为一体,避免了管片在运输过程中造成的破损,规避了用电瓶车推顶管片带来的安全风险,降低了工人劳动强度,确保了管片在运输过程中的质量,更大程度的提高了工效。

14.2、本实用新型中在所述车体上设置可旋转式机构,实现管片在所述车体上自由旋转的功能,减小了运输风险,确保了管片拼装前质量,在管片运输至拼装机下,通过对管片进行180

°

旋转,拼装机将管片起吊后直接拼装,减小了工人劳动强度,工效高。

15.综上所述,本实用新型通过在所述车体上设置可旋转式机构,实现管片在所述车体上自由旋转的功能,减小了运输风险,确保了管片拼装前质量,在管片运输至拼装机下,通过对管片进行180

°

旋转,拼装机将管片起吊后直接拼装,减小了工人劳动强度,工效高。

16.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

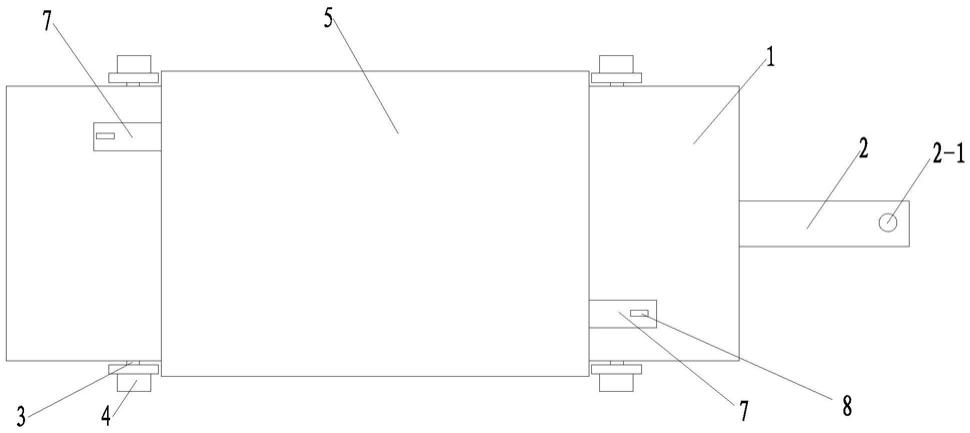

17.图1为本实用新型的俯视图。

18.图2为本实用新型的主视图。

19.附图标记说明:

20.1—车体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—牵引板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2‑

1—牵引孔;

21.3—固定轴;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4—移动轮;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5—旋转板;

22.6—转动轴;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7—固定板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8—固定销。

具体实施方式

23.如图1和图2所示,本实用新型包括水平设置在轨道上的车体1、设置在所述车体1两侧且用于带动所述车体1移动的移动组件、以及设置在所述车体1顶部的可旋转式机构;

24.所述可旋转式机构包括水平设置在所述车体1上且用于承载管片的旋转板5、两个设置在所述旋转板5端部且用于固定所述旋转板5位置的固定组件、以及竖向设置在所述旋转板5底部的转动轴6。

25.实际使用时,通过将所述车体1和所述可旋转式机构组合为一体,避免了管片在运输过程中造成的破损,规避了用电瓶车推顶管片带来的安全风险,降低了工人劳动强度,确保了管片在运输过程中的质量,更大程度的提高了工效。

26.其中,在所述车体1上设置可旋转式机构,实现管片在所述车体1上自由旋转的功能,减小了运输风险,确保了管片拼装前质量,在管片运输至拼装机下,通过对管片进行180

°

旋转,拼装机将管片起吊后直接拼装,减小了工人劳动强度,工效高。

27.需要说明的是,所述车体1为立方体结构,便于承重,也便于所述固定销8的安装。

28.如图1所示,本实施例中,所述车体1的一端水平设置有牵引板2,所述牵引板2上开设有牵引孔2

‑

1。

29.实际使用时,所述牵引板2焊接在所述车体1的一端,所述牵引孔2

‑

1开设在牵引板2远离所述车体1的一端,需要移动本运输小车时,只需将本运输小车通过牵引孔2

‑

1连接在电瓶车尾部即可,电瓶车可将本运输小车移动至指定地点。

30.如图1和图2所示,本实施例中,所述移动组件包括两个对称设置在所述车体1上的移动轮组,所述移动轮组包括水平设置在所述车体1内的固定轴3和安装在所述固定轴3两端且与所述轨道配合的移动轮4。

31.实际使用时,所述固定轴3沿所述车体1的宽度方向布设,所述固定轴3布设在所述车体1内,且所述固定轴3的端部延伸至所述车体1外;所述移动轮4安装在所述固定轴3的端部,用于带动所述车体1在所述轨道上移动。

32.如图2所示,本实施例中,所述转动轴6竖向设置在所述车体1内,所述转动轴6的顶部延伸至所述车体1外侧且与所述旋转板5的底部固定连接,所述转动轴6和所述车体1的连接处安装有轴承。

33.实际使用时,所述固定板7焊接在所述固定销8的顶部。需要管片转换方向时,取出一端的固定销8,推动管片,所述旋转板5转动,带动管片转至需要的位置处。

34.如图2所示,本实施例中,所述固定组件包括水平设置在所述旋转板5一端的固定板7、以及竖向设置在所述固定板7和所述车体1之间且用于固定所述旋转板5位置的固定销8。

35.实际使用时,所述固定销8用于固定所述旋转板5的位置,需要管片转换角度时,取出固定销8推动管片即可实现管片的角度变换,不需要转换角度时,固定销8可固定所述旋转板5的位置,防止旋转板5上的管片发生偏移,避免发生安全事故。

36.如图2所示,本实施例中,所述固定销8包括水平设置的卡装段和竖向设置在所述卡装段底部的插装段,所述卡装段和所述插装段一体成型,所述卡装段和所述插装段组成t形结构。

37.本实施例中,所述固定板7上开设有所述插装段插装的通孔,所述车体1上开设有与所述固定板7上的通孔相配合的通孔。

38.实际使用时,所述插装段竖向依次穿过所述固定板7上的通孔和所述车体1上的通孔,所述卡装段卡装在所述固定板7的顶面上。

39.本实用新型使用时,将需要安装的管片吊装至所述旋转板5上,并将本运输小车和电瓶车连接起来,电瓶车带动本运输小车移动至安装位置,根据安装需要,取出固定销8,推动管片转动直至转至所需的安装位置即可进行后续管片的安装。

40.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1