一种顶驱吊环防碰压二层台装置的制作方法

1.本实用新型涉及一种石油钻井设备,特别涉及一种钻井顶驱吊环与井架二层台防碰保护装置及方法。

背景技术:

2.顶驱是当今石油钻井的前沿技术与装备,能够完成钻柱旋转钻进,循环钻井液、接单根、上卸扣和倒划眼多种钻井操作,现在各种类型的钻机越来越多的配备顶驱,各种顶驱主体结构和工作原理是一致的,顶驱的功能虽然很强大,但在钻井施工中存在一个很大的安全隐患是顶驱在起下钻时需要不停地重复吊环前倾、后倾、悬浮(中位)过程,同时也要重复上提到二层台之上和下方到井口的上下运动过程,这是一种必须的施工程序;正常的操作是不管吊环前倾还是后倾必须再按一下悬浮或中位按钮,在吊环保持垂直状态时才能使顶驱上、下行,目的是避免吊环在倾斜状态时运行造成刮碰二层台。这种问题一旦发生会造成非常严重的后果,顶驱和二层台直接受损、二层台上的操作人员易收到伤害。只靠操作人员时刻注意,存在安全隐患,给操作人员带来额外工作压力,不利于钻井施工提速。

3.在解决钻机天车防碰安全问题上,国内外钻机主要采用数码式、重锤式和过卷阀三种方式来达到防碰功能,这些防碰系统在安装使用顶驱的钻机中使用,存在一定局限或缺陷:如司钻按常规操作习惯在顶驱本体到达其工作高度(距转盘面约40.7米的位置)时开始刹车,尽管数码防碰、过卷阀、重锤式防碰挡绳的限高位置都处在此时发生作用,但若防碰反应滞后(人为或设备因素),或是司钻没有把游车上行的速度控制好(小于0.6米/秒),由于惯性作用,即会出现游车连同顶驱设备直接撞上天车的恶性事故。为了防止由于操作的判断失误,导致顶驱超越上下端的工作限制范围,伤及人和损坏顶驱设备及其它钻井设备。

技术实现要素:

4.本实用新型采用一种可靠的监测和精确控制方式,并能根据监测结果,分区域进行角度和速度控制,保证在有效的刹车空间里,及时刹住车,最终实现顶驱在上下行过程中的智能化控制。

5.本实用新型的目的是提供一种顶驱吊环防碰压二层台装置及方法,首先需要在顶驱导轨运行最下方安装位置开关量传感器,司钻房部署数采终端,同时将绞车编码器信号、悬浮按钮开关信号接入到数采终端,另外数采终端与顶驱plc进行通讯,并将顶驱吊环运行轨迹划分为四个区域,每个区域分别设定不同的吊环倾角作业要求,实现角度自动控制,减少人为操作误差,避免碰撞事故发生。

6.本实用新型解决其技术问题所采用的技术方案是:顶驱吊环防碰压二层台装置及方法主要包括位置传感器、数据处理终端,无需增加角度传感器,可实现吊环前后倾角、距二层台距离的实时监测和安全联动控制。顶驱高度的监测,通过数据处理终端连接绞车编码器,采集绞车编码器数据,自动换算成顶驱高度变化值,实时监测顶驱高度位置。顶驱高

度校准,在顶驱导轨下方安装开关量位置传感器,传感器连接至数据处理终端,终端自动判断计算顶驱是否到达最下方,进行高度清零较正。顶驱吊环倾角的监测,数据处理终端通过网口连接顶驱plc,与顶驱plc通讯,采集按钮的启停时间脉冲信号,经过换算,得到吊环的倾角值。

7.将顶驱导轨分为a、b、c、d四个区域,其中二层台以上至围栏为区域b,二层台开始往下一定高度为区域c,区域c至导轨最下端安装位置传感器处为区域d,其中各区域具体高度及范围可视顶驱具体情况而变化,在不同的区域分别设置不同的吊环角度和控制权限。在d区域,顶驱吊环可以自由变化倾角使用,不受数据处理终端控制约束;在c区域,若出现前后倾角大于α,则数据处理终端控制悬浮按钮,自动回收至α角度,同时监测绞车编码器信号,若绞车运行,顶驱高度增加,则在c区域不能手动控制吊环角度变化,处于角度锁死状态,倾角控制在安全角度α以内,若绞车停止,顶驱高度不变化,则在c区域可以手动控制吊环角度变化;在b区域,吊环倾角处于安全角度α以内,且不能手动控制倾角变化,悬浮按钮失效;在a区域,所有判断条件与c区域一致。安全角度α,是指吊环不能碰撞到二层台和围栏的最大允许左右倾角。a\b\c\d区域的划分根据顶驱吊环与顶驱导轨高度情况可灵活配置。

8.数据处理终端连接顶驱吊环悬浮按钮,可输出信号控制按钮动作。吊环角度悬浮控制按钮信号连接至数据处理终端,处于指定状态时,数据处理终端自动输出信号控制吊环角度,保证始终处在合理的角度区间。在指定状态下,顶驱吊环的倾角是由悬浮按钮控制,在特定状态下,由数据处理终端自动控制悬浮按钮,调整吊环角度,手动控制失效。整个装置只需安装位置传感器,数据处理终端,不需要增加倾角传感器,即可实现数据监测和分区域自动控制。

9.与现有技术相比,本实用新型的有益效果是:该顶驱吊环防碰压二层台装置结合实际现场需求,最大程度的减少传感器及终端外置设备数量,融合现场已有的信号,具备自动识别、智能分析计算、自动判断控制功能,创新型的分段部署,实施分段判断原则,在保障了顶驱工作效率的前提下,极大的提高了操作安全性。

附图说明

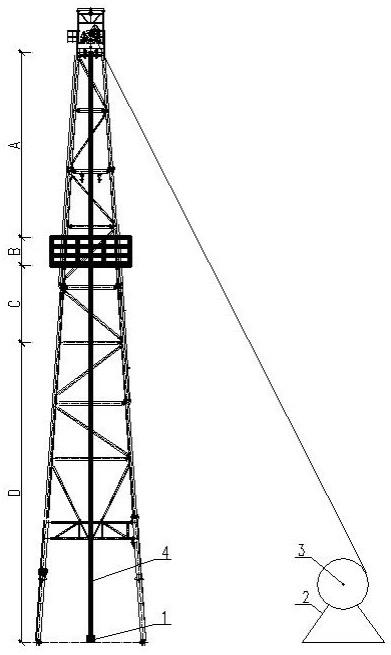

10.图1为本实用新型的顶驱吊环防碰压二层台装置的结构示意图。

11.图2为本实用新型的顶驱吊环防碰压二层台装置工作流程示意图。

12.图3为本实用新型的顶驱吊环防碰压二层台装置的一种吊环倾角范围示意图。

13.图4为本实用新型的顶驱吊环防碰压二层台装置的另一种吊环倾角范围示意图。

14.图中:1.位置传感器,2.绞车,3.绞车编码器,4.顶驱导轨,5.顶驱吊环,7.绞车编码器信号,8.顶驱plc,9.吊环悬浮按钮,10.数据处理终端。

具体实施方式

15.下面结合附图和具体实施方式对本实用新型做进一步的详细说明。

16.参照附图1、图2和图3,本实用新型所涉及的一种顶驱吊环防碰压二层台装置,主要包括位置传感器1、数据处理终端10,绞车2上安装绞车编码器3。在顶驱导轨4下方安装开关量位置传感器1,位置传感器1连接至数据处理终端10,数据处理终端10通过网口连接顶驱plc8,数据处理终端10连接顶驱吊环悬浮按钮9。

17.顶驱导轨4分为四个不同的工作区域,在不同的区域分别设置不同的吊环角度和控制权限。将顶驱导轨4分为a、b、c、d四个区域,其中二层台以上至围栏为区域b,围栏至导轨最上端为区域a,二层台开始往下一定高度为区域c,区域c至导轨最下端安装位置传感器处为区域d,其中各区域具体高度及范围可视顶驱具体情况而变化。

18.绞车编码器3连接线路至数据处理终端10,数据处理终端10采集绞车编码器信号7,可自动换算成顶驱高度变化值,用于实时掌握顶驱位置高度;在顶驱导轨4下方安装开关量位置传感器1,位置传感器1连接至数据处理终端10,终端自动判断计算顶驱是否到达最下方,进行高度清零较正,确保顶驱高度准确性,减少误差;数据处理终端10通过网口连接顶驱plc 8,与顶驱plc8通讯,采集顶驱吊环悬浮按钮9的启停时间脉冲信号,并经过换算,得到顶驱吊环5的左右倾角值;同时数据处理终端10连接顶驱吊环悬浮按钮9,可输出信号控制按钮启停;同时数据处理终端10实时判断顶驱吊环5当前所处的位置区域,在d区域,参照附图4,顶驱吊环5可以自由变化倾角使用,不受数采终端控制10约束,吊环倾角可达β,β》α;在c区域,若出现前后倾角大于α,则数据处理终端10控制悬浮按钮,自动回收至α角度,同时监测绞车编码器信号,若绞车运行,顶驱高度增加,则在c区域不能手动控制吊环角度变化,处于角度锁死状态,倾角控制在安全角度α以内,若绞车停止,顶驱高度不变化,则在c区域可以手动控制吊环角度变化;在b区域,吊环倾角处于安全角度α以内,且不能手动控制倾角变化,悬浮按钮失效;在a区域,所有判断条件与c区域一致。安全角度α为吊环不能碰撞到二层台和围栏的最大允许左右倾角;最大程度的保障顶驱吊环5的使用灵活度,同时保障了使用安全,防止发生碰压二层台的情况发生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1