一种矿井煤层巷道的瓦斯排放装置及方法与流程

1.本发明涉及一种矿井煤层巷道的瓦斯排放装置及方法,属于采矿领域。

背景技术:

2.矿井瓦斯是指井下以甲烷为主的有毒、有害气体的总称,有时单独指甲烷。瓦斯比空气轻,易扩散、渗透性强,容易从邻近层穿过岩层由采空区放出。瓦斯本身无毒性,但不能供人呼吸,当矿内空气中瓦斯浓度超过50%时,能使人因缺氧而窒息死亡。瓦斯能燃烧或爆炸,瓦斯爆炸是煤矿主要灾害之一,国内外已有不少由于瓦斯爆炸造成人员伤亡和严重破坏生产的事例。在成煤的过程中生成的瓦斯是古代植物在堆积成煤的初期,纤维素和有机质经厌氧菌的作用分解而成。另外,在高温、高压的环境中,在成煤的同时,由于物理和化学作用,继续生成瓦斯,在煤层开采时,煤层中含有的瓦斯会随之排放到煤层巷道中,从而对煤层作业人员造成一定的人身安全的威胁,因此,针对煤层的开采作业,需要对瓦斯进行合理的。

3.目前煤层开采时瓦斯的排放方式有以下几种方式:扎风筒法、挡局扇法、设三叉风筒排瓦斯法、断开风筒法,在实际进行瓦斯排放时,需要配合四种技术进行瓦斯的合理排放, 煤与瓦斯突出预警监控尤为重要。

4.但目前的瓦斯排放设备在进行瓦斯排放时,由于煤层巷道的工作平面较长,且巷道具有一定数量支线,现有的排放装置在进行瓦斯排放并进行瓦斯的整体清除时,需要消耗更多的排放能源,且增加了出风口的瓦斯收集压力。

5.因此我们对此做出改进,提出一种矿井煤层巷道的瓦斯排放装置及方法。

技术实现要素:

6.(一)本发明要解决的技术问题是:现有的排放装置在进行瓦斯排放并进行瓦斯的整体清除时,需要消耗更多的排放能源,且增加了出风口的瓦斯收集压力的问题。

7.(二)技术方案为了实现上述发明目的,本发明提供了一种矿井煤层巷道的瓦斯排放装置,包括推进车,所述推进车的一侧活动连接有主框架,所述主框架的内侧中部可拆式固定设有吸收框,所述吸收框的顶端中部设有瓦斯主排放管,所述瓦斯主排放管的一侧设有瓦斯稀释处理连接组件,所述吸收框的顶端一侧设有灰尘收集辅助组件,所述主框架的外侧面设有降尘辅助组件,所述瓦斯主排放管、瓦斯稀释处理连接组件、降尘辅助组件的顶端分别设有一个对接组件;所述主框架包括固定于推进车一侧的固定式架体、l型连接架和主架体,所述固定式架体和l型连接架之间设有第一升降控制机构;所述瓦斯稀释处理连接组件包括固定套设于瓦斯主排放管侧面并与瓦斯主排放管连通的三通管,所述三通管的一侧固定设有空气泵,所述空气泵的顶端固定设有导气管;所述灰尘收集辅助组件包括u型管和负压泵,所述u型管的顶端中部固定有集流气

管,并通过集流气管与负压泵固定,所述负压泵与主架体之间设有第二升降控制机构并通过第二升降控制机构活动连接;所述降尘辅助组件包括支流水管,所述支流水管的一侧固定设有若干个雾化喷口,所述支流水管通过固定于其一端的短软管固定连接有直水管;所述对接组件包括下直条板、长软管、上直条板、微型液压伸缩杆、对接管和导通管,所述微型液压伸缩杆固定于上直条板与下直条板之间,所述长软管的一端与直水管固定,所述长软管的另一端穿过上直条板并固定有直卡管。

8.其中,所述第一升降控制机构包括驱动电机和丝杆,所述l型连接架与丝杆螺纹连接,所述驱动电机固定于固定式架体的顶端,且输出端穿过固定式架体并通过联轴器与丝杆传动连接。

9.其中,所述三通管的侧面固定套设有第一单向阀,所述空气泵的底端与主架体固定。

10.其中,所述负压泵的底端通过螺栓固定设有长条形固定板,所述长条形固定板的两端均固定设有t型滑板,所述主架体的侧面开设有第二限位滑槽,所述第二升降控制机构的结构与第一升降控制机构的机构相同,所述t型滑板滑动连接于第二限位滑槽内并与位于第二升降控制机构上的丝杆螺纹连接。

11.其中,所述吸收框包括外框体壳和盖体,所述外框体壳和盖体通过螺栓固定,所述盖体的顶端中部与瓦斯主排放管固定,所述盖体的顶端一侧固定设有两个螺纹管口,所述螺纹管口与u型管的底端配合螺纹连接。

12.其中,所述主架体的内侧固定焊接有稳定架,所述外框体壳的外壳固定设有与稳定架配合卡接的外卡轨,且所述外框体壳的内壁一侧固定设有第一卡轨,且所述第一卡轨卡接有格栅板,所述外框体壳的内壁中部固定设有第二卡轨,且所述第二卡轨卡接有双层网筛板,所述螺纹管口位于外框体壳内部的一端的内侧固定设有分离滤网。

13.其中,所述支流水管远离雾化喷口的一侧两端均固定焊接有连接支点,所述连接支点与主架体之间固定设有微型电动伸缩杆,所述直水管固定于主架体的顶端一侧。

14.其中,所述直卡管的顶端与对接管卡接,所述对接管均匀等距固定于导通管的底端并与导通管连通,所述对接管的侧面固定设有若干个卡口,所述卡口的内部固定有弹簧件,所述弹簧件的一端固定设有钢珠,所述钢珠的一侧穿过卡口并与直卡管的内壁卡接,且所述对接管的侧面固定套设有第二单向阀。

15.其中,所述主架体靠近固定式架体的一侧设有第三升降控制机构,所述第三升降控制机构与第一升降控制机构结构相同,所述主架体的一侧开设有第三限位滑槽,所述第三限位滑槽内部滑动连接有连接滑块,所述连接滑块的一端固定连接有瓦斯浓度检测仪,且所述连接滑块与位于第三升降控制机构上的丝杆螺纹连接。

16.一种矿井煤层巷道的瓦斯排放的方法,包括如下具体步骤:步骤s1:推进车工作并配合主框架对整个装置进行移动,并通过瓦斯浓度检测仪检测瓦斯浓度,确定装置的停止点;步骤s2:利用对接组件分别与瓦斯主排放管、导气管和直水管对接,完成准备工作;步骤s3:当瓦斯浓度超过需要排放的值时,配合瓦斯主排放管和吸收框完成瓦斯

的外向排放;步骤s4:在瓦斯向外排放时,利用瓦斯稀释处理连接组件向瓦斯主排放管内导入气体实现对瓦斯气体的稀释,同时吸收框可对大型物体和灰尘进行拦截,实现瓦斯和灰尘的分离处理;步骤s5:当瓦斯浓度未达到需要排放的值,且需要进行灰尘的降尘处理时,利用灰尘收集辅助组件提高灰尘收集效率,并配合降尘辅助组件提高降尘效果。

17.(三)有益效果本发明所提供的一种矿井煤层巷道的瓦斯排放装置及方法,其有益效果是:1.通过设置的推进车和主框架,可以带动瓦斯排放的装置进行移动,且配合第一升降控制机构对主框架和与主框架连接的部分进行适当的高度调整,实现将在整个装置移动到瓦斯浓度检测仪检测瓦斯浓度较高的区域,进而实现瓦斯在较小范围的排放,在装置移动时,主框架中的稳定架配合外卡轨可调高吸收框和主排放管部分移动时的稳定性,且在排放过程中,可以增加多个瓦斯排放点,解决了现有技术中现有的排放装置在进行瓦斯排放并进行瓦斯的整体清除时需要消耗更多的排放能源的问题,同时利用导通管提前实现瓦斯收集,解决了出风口的瓦斯收集压力的问题;2.通过设置的吸收框,吸收框的分层设计,可以实现对大型物体、灰尘和瓦斯的三分离,进而实现对瓦斯的集中收集,且吸收框配合灰尘收集辅助组件可在不排放瓦斯时实现对灰尘的短暂储存,同时避免了大型物体对整个装置的管道造成堵塞,提高了装置在瓦斯过程中处理能力;3.通过设置的瓦斯稀释处理连接组件,配合对应的对接组件,实现稀释气体向主排放管的导通,且增设的多个用于对接的对接管可以避免瓦斯稀释处理连接组件使用时所在的区域范围,且实现对瓦斯主排放管内加入稀释用的气体,降低了瓦斯的整体浓度,避免后续对瓦斯气体处理中可能出现的安全隐患,提高了装置的安全性能;4.通过设置的灰尘收集辅助组件,配合推进车和主架体使用,在瓦斯浓度较低且不需要进行瓦斯收集时,可以对煤层巷道中过多的灰尘进行吸收并配合吸收框短暂存储,实现作为一个移动式灰尘收集设备使用,有效解决了煤层巷道中灰尘过度堆积的问题,且提高了装置在煤层中的实用性;5.通过设置的降尘辅助组件,利用水流向下导入并配合雾化喷管进行水体喷出,可以对煤层巷道进行降温,降低瓦斯的活性,同时喷出的水体可以吸收灰尘,解决了煤层巷道中可能存在的扬尘的问题;6.通过设置的对接组件,对接组件分别设置了瓦斯排出的条件、水体导入的条件和稀释气体导入的条件,同时分别为瓦斯排放,瓦斯稀释和降尘处理提供的便利性,一方面可减轻瓦斯集中排放的压力,配合瓦斯稀释处理连接组件,降低排放的瓦斯浓度,提高了后续瓦斯收集时的安全性,另一方面配合降尘的水体使用,可控制煤层内部的湿度,改善了后续作业人员工作时的煤层巷道的环境,且对接组件的多接口设置,可进一步降低瓦斯集中处理的压力。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

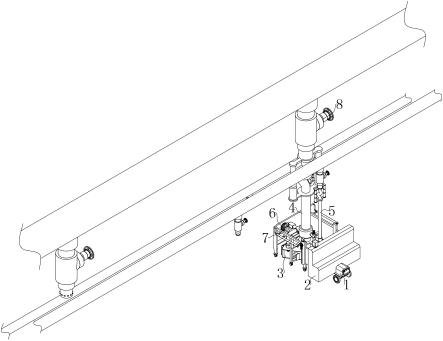

19.图1为本技术提供的矿井煤层巷道的瓦斯排放装置及方法的结构整体的示意图;图2为本技术提供的矿井煤层巷道的瓦斯排放装置及方法的主框架的结构示意图;图3为本技术提供的矿井煤层巷道的瓦斯排放装置及方法的瓦斯浓度检测仪高度调节的结构示意图;图4为本技术提供的矿井煤层巷道的瓦斯排放装置及方法的l型连接架高度调节的结构示意图;图5为本技术提供的矿井煤层巷道的瓦斯排放装置及方法的吸收框的结构示意图;图6为本技术提供的矿井煤层巷道的瓦斯排放装置及方法的瓦斯稀释处理连接组件的结构示意图;图7为本技术提供的矿井煤层巷道的瓦斯排放装置及方法的灰尘收集辅助组件的结构示意图;图8为本技术提供的矿井煤层巷道的瓦斯排放装置及方法的降尘辅助组件的结构示意图;图9为本技术提供的矿井煤层巷道的瓦斯排放装置及方法的对接组件的结构示意图;图10为本技术提供的矿井煤层巷道的瓦斯排放装置及方法的图9中a部分放大后的结构示意图;图11为本技术提供的矿井煤层巷道的瓦斯排放装置及方法的对接管和直卡管通过钢珠卡合的平面结构示意图。

20.1、推进车;2、主框架;201、固定式架体;2011、脚轮;2012、第一限位滑槽;202、l型连接架;203、主架体;2031、第二限位滑槽;2032、第三限位滑槽;2033、连接滑块;2034、瓦斯浓度检测仪;204、第一升降控制机构;2041、驱动电机;2042、丝杆;205、稳定架;206、第三升降控制机构;3、吸收框;301、外框体壳;3011、外卡轨;3012、第一卡轨;3013、格栅板;3014、第二卡轨;3015、双层网筛板;302、盖体;3021、螺纹管口;4、瓦斯主排放管;5、瓦斯稀释处理连接组件;501、三通管;502、空气泵;503、导气管;504、第一单向阀;6、灰尘收集辅助组件;601、u型管;602、集流气管;603、负压泵;6031、长条形固定板;6032、t型滑板;604、第二升降控制机构;7、降尘辅助组件;701、支流水管;7011、连接支点;7012、微型电动伸缩杆;702、雾化喷口;703、短软管;704、直水管;8、对接组件;801、下直条板;802、长软管;803、上直条板;804、微型液压伸缩杆;

805、对接管;8051、卡口;8052、弹簧件;8053、钢珠;8054、第二单向阀;806、导通管;807、直卡管。

具体实施方式

21.下面结合说明书附图和实施例,对本发明的具体实施方式做进一步详细描述。以下实施例仅用于说明本发明,但不能用来限制本发明的范围。

22.实施例1:如图1、图2、图3、图4、图5、图6、图7、图8、图9、图10和图11所示,本实施方式提出一种矿井煤层巷道的瓦斯排放装置,包括推进车1,推进车1的一侧活动连接有主框架2,主框架2的内侧中部可拆式固定设有吸收框3,吸收框3的顶端中部设有瓦斯主排放管4,瓦斯主排放管4的一侧设有瓦斯稀释处理连接组件5,吸收框3的顶端一侧设有灰尘收集辅助组件6,主框架2的外侧面设有降尘辅助组件7,瓦斯主排放管4、瓦斯稀释处理连接组件5、降尘辅助组件7的顶端分别设有一个对接组件8;主框架2包括固定于推进车1一侧的固定式架体201、l型连接架202和主架体203,固定式架体201和l型连接架202之间设有第一升降控制机构204,并通过第一升降控制机构204配合活动连接,l型连接架202与主架体203的一侧为一体焊接固定成型,主架体203的内侧固定焊接有稳定架205,且主架体203的底端固定设有若干个脚轮2011,稳定架205套设于瓦斯主排放管4的外侧;主框架2跟随推进车1同步移动到瓦斯浓度较高处和灰尘较多处进行处理,配合实现整个装置移动;瓦斯稀释处理连接组件5包括固定套设于瓦斯主排放管4侧面并与瓦斯主排放管4连通的三通管501,三通管501的一侧固定设有空气泵502,空气泵502的顶端固定设有导气管503;瓦斯稀释处理连接组件5一端与稀释气体的导管连通,另一端与瓦斯主排放管4连通,实现稀释气体到瓦斯主排放管4的单向导通,并实现对瓦斯的稀释处理,便于瓦斯排放后的处理,且在经过导通管806导出后,稀释后的瓦斯气体可减少后续瓦斯的处理工序,且提高瓦斯处理时的安全性;灰尘收集辅助组件6包括u型管601和负压泵603,u型管601可拆卸式固定于吸收框3的顶端一侧,且u型管601的顶端中部固定有集流气管602,并通过集流气管602与负压泵603固定,负压泵603与主架体203之间设有第二升降控制机构604并通过第二升降控制机构604活动连接;灰尘收集辅助组件6用于形成吸收框3内部的负压,从而对灰尘进行收集,并进行暂时性的存储,且配合灰尘收集辅助组件6和推进车1使用可作为灰尘收集移动车使用;降尘辅助组件7包括支流水管701,支流水管701的一侧固定设有若干个雾化喷口702,支流水管701通过固定于其一端的短软管703固定连接有直水管704;降尘辅助组件7对煤层巷道的灰尘进行雾化水的喷淋,降低扬尘现象,实现降尘功能,配合灰尘收集辅助组件6使用,可作为煤层巷道内的降尘和灰尘处理的移动车使用,且可改善煤层巷道的湿度,进而改善煤层巷道的工作环境;对接组件8包括下直条板801、长软管802、上直条板803、微型液压伸缩杆804、对接

管805和导通管806,下直条板801固定于直水管704的顶端侧面,微型液压伸缩杆804固定于上直条板803与下直条板801之间,长软管802的一端与直水管704固定,长软管802的另一端穿过上直条板803并固定有直卡管807,直卡管807的顶端与对接管805卡接,导通管806通过螺栓固定于巷道顶壁上,且对接管805均匀等距固定于导通管806的底端并与导通管806连通,位于瓦斯主排放管4正上方的导通管806内为高速流动的气体,位于导气管503正上方的导通管806内为低速流动的稀释气体,位于直水管704正上方的导通管806内为低速流动的水流;三个对接组件8分别与瓦斯主排放管4、导气管503和直水管704连接,分别实现瓦斯的排放输出,稀释气体的导入和降尘用的水流的导入,对接组件8与瓦斯主排放管4配合时可建立瓦斯排放通道,对接组件8与瓦斯稀释处理连接组件5配合时可减少后续瓦斯集中稀释的工序,同时形成气流带动瓦斯流动,对接组件8与降尘辅助组件7配合时,可改善扬尘环境,同时改善煤层湿度,减少了对煤层二次喷水的工序。

23.实施例2:下面结合具体的工作方式对实施例1中的方案进行进一步的介绍,详见下文描述:如图2和图4所示,作为优选的实施方式,在上述方式的基础上,进一步的,第一升降控制机构204包括驱动电机2041和丝杆2042,固定式架体201的一侧开设有第一限位滑槽2012,l型连接架202的一侧滑动连接于第一限位滑槽2012并与丝杆2042螺纹连接,丝杆2042的一端通过轴承活动连接于第一限位滑槽2012内部,驱动电机2041固定于固定式架体201的顶端,且输出端穿过固定式架体201并通过联轴器与丝杆2042传动连接;在驱动电机2041工作时,带动丝杆2042传动,此时配合第一限位滑槽2012对l型连接架202的滑动限位,可以控制l型连接架202上下移动,并控制整个主框架2和与主框架2相连接的构件的高度。

24.如图6所示,作为优选的实施方式,在上述方式的基础上,进一步的,三通管501的侧面固定套设有第一单向阀504,空气泵502的底端与主架体203固定;利用第一单向阀504形成稀释气体从导气管503到瓦斯主排放管4的单向流通,且配合主架体203固定空气泵502的高度,实现将稀释气体导入瓦斯主排放管4中并对其中的瓦斯进行稀释。

25.如图7所示,作为优选的实施方式,在上述方式的基础上,进一步的,负压泵603的底端通过螺栓固定设有长条形固定板6031,长条形固定板6031的两端均固定设有t型滑板6032,主架体203的侧面开设有第二限位滑槽2031,第二升降控制机构604的结构与第一升降控制机构204的机构相同,t型滑板6032滑动连接于第二限位滑槽2031内并与位于第二升降控制机构604上的丝杆2042螺纹连接;第二升降控制机构604上的驱动电机2041工作,可带动与其连接的丝杆2042转动,配合第二限位滑槽2031对t型滑板6032的滑动限制,可控制t型滑板6032的高度,进而控制长条形固定板6031和负压泵603的高度,进而实现控制整个灰尘收集辅助组件6的高度,便于后续对吸收框3内的灰尘进行清理。

26.如图5所示,作为优选的实施方式,在上述方式的基础上,进一步的,吸收框3包括外框体壳301和盖体302,外框体壳301和盖体302通过螺栓固定,盖体302的顶端中部与瓦斯主排放管4固定,盖体302的顶端一侧固定设有两个螺纹管口3021,螺纹管口3021与u型管

601的底端配合螺纹连接;盖体302可以对外框体壳301进行密封,且利用外框体壳301作为瓦斯和灰尘的吸入口,瓦斯配合瓦斯主排放管4排出,实现对煤层巷道的瓦斯吸收排放。

27.如图5所示,作为优选的实施方式,在上述方式的基础上,进一步的,外框体壳301的外壳固定设有与稳定架205配合卡接的外卡轨3011,且外框体壳301的内壁一侧固定设有第一卡轨3012,且第一卡轨3012卡接有格栅板3013,外框体壳301的内壁中部固定设有第二卡轨3014,且第二卡轨3014卡接有双层网筛板3015,螺纹管口3021位于外框体壳301内部的一端的内侧固定设有分离滤网;格栅板3013可以对较大体型的物体进行阻挡,避免灰尘和瓦斯进入吸收框3的内部,然后双层网筛板3015和分离滤网可以避免灰尘通过,便于将灰尘集中于吸收框3的内部一侧,在分离盖体302后,可以对吸收的灰尘进行处理,实现对灰尘的收集的功能。

28.如图8所示,作为优选的实施方式,在上述方式的基础上,进一步的,支流水管701远离雾化喷口702的一侧两端均固定焊接有连接支点7011,连接支点7011与主架体203之间固定设有微型电动伸缩杆7012,直水管704固定于主架体203的顶端一侧;利用微型电动伸缩杆7012的伸缩特性,配合短软管703使用,可控制支流水管701的位置,提高了雾化喷口702的喷淋范围,进而提高了降尘的效果。

29.如图9、图10和图11所示,作为优选的实施方式,在上述方式的基础上,进一步的,对接管805的侧面固定设有若干个卡口8051,卡口8051的内部固定有弹簧件8052,弹簧件8052的一端固定设有钢珠8053,钢珠8053的一侧穿过卡口8051并与直卡管807的内壁卡接,且对接管805的侧面固定套设有第二单向阀8054;当对接管805接入直卡管807内部时,弹簧件8052推动钢珠8053穿过卡口8051并与直卡管807的内壁卡接,提高对接管805与直卡管807之间连接的稳定性,且第二单向阀8054可以控制流体进行单向导通,避免出现回流现象。

30.如图2和图3所示,作为优选的实施方式,在上述方式的基础上,进一步的,主架体203靠近固定式架体201的一侧设有第三升降控制机构206,第三升降控制机构206与第一升降控制机构204结构相同,主架体203的一侧开设有第三限位滑槽2032,第三限位滑槽2032内部滑动连接有连接滑块2033,连接滑块2033的一端固定连接有瓦斯浓度检测仪2034,且连接滑块2033与位于第三升降控制机构206上的丝杆2042螺纹连接;利用第三限位滑槽2032配合第三升降控制机构206实现控制连接滑块2033的高度调节,进而调整瓦斯浓度检测仪2034的高度,提高了瓦斯浓度检测仪2034的浓度检测的区域范围。

31.实施例3:下面结合具体的工作方式对实施例1和实施例2中的方案进行进一步的介绍,详见下文描述:具体的,本矿井煤层巷道的瓦斯排放装置及方法在工作时/使用时:首先利用推进车1工作推动固定式架体201移动,配合脚轮2011推动主架体203移动,进行实现对整个装置进行移动,移动过程中配合稳定架205与外卡轨3011之间的卡接,提高装置移动时的稳定性,然后通过瓦斯浓度检测仪2034检测瓦斯浓度,确定装置的停止点,具体为:第三升降控制机构206中的驱动电机2041工作,并带动第三升降控制机构206中

的丝杆2042转动,配合第三限位滑槽2032对连接滑块2033和瓦斯浓度检测仪2034的滑动限位,可控制瓦斯浓度检测仪2034的高度,进而提高瓦斯浓度检测仪2034的浓度检测的区域范围;在推进车1前进过程中,可利用第一升降控制机构204控制主框架2和与主框架2连接的结构的高度,具体为:驱动电机2041工作,并带动丝杆2042传动,此时配合第一限位滑槽2012对l型连接架202的滑动限位,可控制l型连接架202上下移动并控制整个主框架2和与主框架2相连接的构件的高度,避免整个装置受到地形的限制而难以移动;然后利用对接组件8分别与瓦斯主排放管4、导气管503和直水管704对接,完成准备工作,具体为:微型液压伸缩杆804工作并推动上直条板803上升高度,然后带动长软管802进行高度上升,此时直卡管807的高度同步增高,并与对接管805完成卡接,在此过程中,弹簧件8052推动钢珠8053穿过卡口8051并与直卡管807的内壁卡接,提高对接管805与直卡管807之间连接的稳定性,且第二单向阀8054可控制流体进行单向导通,避免出现回流现象;在完成对接后,由于位于瓦斯主排放管4正上方的导通管806内为高速流动的气体,位于导气管503正上方的导通管806内为低速流动的稀释气体,位于直水管704正上方的导通管806内为低速流动的水流,可实现稀释气体和水流的向下导入、以及瓦斯气体的向上导出;当瓦斯浓度超过需要排放的值时,配合瓦斯主排放管4和吸收框3完成瓦斯的外向排放,具体为:位于瓦斯主排放管4正上方的导通管806上的第二单向阀8054开启,且配合高速流动的气体,使之在瓦斯主排放管4内形成负压,使灰尘和瓦斯气体从吸收框3中导入,并经过瓦斯主排放管4并最终到达与瓦斯主排放管4连接的导通管806中排出,在此过程中,格栅板3013可对较大体型的物体进行阻挡,避免灰尘和瓦斯进入吸收框3的内部,然后双层网筛板3015和分离滤网可避免灰尘通过;在瓦斯向外排放时,利用瓦斯稀释处理连接组件5向瓦斯主排放管4内导入气体实现对瓦斯气体的稀释,同时吸收框3可对大型物体和灰尘进行拦截,实现瓦斯和灰尘的分离处理,具体为:空气泵502将与导气管503连接的导通管806中的稀释气体导入三通管501并进入瓦斯主排放管4中,并根据稀释量选择导入的气体值,实现对瓦斯的稀释排放;当瓦斯浓度未达到需要排放的值,且需要进行灰尘的降尘处理时,利用灰尘收集辅助组件6提高灰尘收集效率,并配合降尘辅助组件7提高降尘效果,具体为:关闭第一单向阀504,对瓦斯主排放管4进行封闭,然后负压泵603工作,使集流气管602和u型管601内形成负压,然后增大对外界灰尘的吸引,灰尘滞留于双层网筛板3015和格栅板3013之间,完成灰尘的收集,同时位于直水管704正上方的导通管806上的第二单向阀8054打开,将导通管806中的水流导下,并利用重力势能增加水流流速,然后水流经过短软管703、支流水管701和雾化喷口702进行喷出,实现降尘效果,且在降尘过程中,利用微型电动伸缩杆7012的伸缩特性,配合短软管703使用,可控制支流水管701的位置,提高了雾化喷口702的喷淋范围,进而提高了降尘的效果;在灰尘收集到一定量值时,分离螺纹管口3021与u型管601之间的连接,然后第二升降控制机构604上的驱动电机2041工作,可带动与其连接的丝杆2042转动,配合第二限位滑槽2031对t型滑板6032的滑动限制,可控制t型滑板6032的高度,进而控制长条形固定板

6031和负压泵603的高度,进而实现控制整个灰尘收集辅助组件6的高度,然后取出螺栓并分离外框体壳301和盖体302,可对外框体壳301内的灰尘进行集中处理;这样即可完成整个装置的使用。

32.以上实施方式仅用于说明本发明,而非对本发明的限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行各种组合、修改或者等同替换,都不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1