钻机船钻机用的轨道式平移装置的制作方法

1.本实用新型涉及水运工程施工船舶技术领域,更具体地说,本实用新型涉及钻机船钻机用的轨道式平移装置。

背景技术:

2.钻机船是浮船式钻井平台,它通常是在机动船以及驳船上布置钻机设备,且钻机装有推进装置,自动改变推进器的推进力,使钻头对孔底的轴压力自动变化,有效地控制钻孔偏移,辅助钻机进行钻爆施工。

3.目前市面上的钻机的钻爆位置固定无法移动,不能调整钻机在水下钻孔定位中,需要进行拆卸改变钻机的位置,拆装钻机作业过程中的不安全以及加大操作人员的工作量。

技术实现要素:

4.1、本实用新型要解决的技术问题

5.本实用新型的实施例提供钻机船钻机用的轨道式平移装置,以解决上述背景技术中提出的问题:

6.钻机的钻爆位置固定无法移动,不能调整钻机在水下钻孔定位中,需要进行拆卸改变钻机的位置,拆装钻机作业过程中的不安全以及加大操作人员的工作量的问题。

7.2、技术方案

8.为实现上述目的,本实用新型提供如下技术方案:

9.钻机船钻机用的轨道式平移装置,包括甲板,所述甲板的顶部固定安装有滑动轨道,所述滑动轨道的表面滑动连接有连接板滑,所述连接板的顶部固定安装有推进装置,所述推进装置的左右两侧均设置有钻爆自动组件,所述钻爆自动组件的底部设置有防震组件。

10.优选的,所述钻爆自动组件包括链条,所述链条的表面啮合连接有转轮,所述转轮的表面且靠近其边缘处固定连接有立柱,所述立柱远离链条的一侧抵接有移动块,所述移动块远离立柱的一侧固定安装有第一磁块,所述第一磁块远离移动块的一侧设置有第二磁块,所述移动块的斜面抵接有梯块,所述移动块的底部滑动连接有滑板。

11.优选的,所述防震组件包括圆形槽块,所述圆形槽块的内壁滑动连接有滑杆,所述圆形槽块的正反两侧均铰接有联动杆,所述联动杆远离圆形槽块的一端铰接有卡合板,所述卡合板表面且位于联动杆的同一侧固定安装有伸缩杆,所述卡合板远离伸缩杆的一侧的中心处固定安装有连接轴,所述连接轴远离卡合板的一端固定安装有六边形块,所述连接轴的表面滑动连接有滑轮,所述滑轮靠近卡合板的一侧固定安装有嵌合块。

12.优选的,所述转轮远离立柱的一侧转动连接有支架,支架的底部与连接板固定连接,所述推进装置上设有定滑轮,所述链条的表面且位于转轮的正上方与定滑轮啮合连接,所述滑板的表面与连接板固定连接。

13.优选的,所述圆形槽块的顶部与梯块固定连接,所述滑杆的底部与连接板固定连接,所述连接板的正反两侧均与伸缩杆固定连接,所述卡合板的表面与嵌合块抵接,所述滑动轨道上设有锯齿状凹槽,所述六边形块与锯齿状凹槽抵接。

14.3、有益效果

15.(1)本实用新型连接板的顶部设有钻爆自动组件,在钻机进行工作钻爆时,依据钻机钻爆,使得推进装置上的定滑轮转动带动链条转动,以至于第一磁块与第二磁块相互吸附,采用上述结构,解决了人工失误导致钻机没有锁定位置,钻爆导致钻孔偏差的问题。

16.(2)本实用新型利用滑动轨道表面设置的防震组件,在钻爆施工前操作人员进行操作使得连接板进行移动改变钻机钻孔位置,六边形块与滑动轨道的锯齿状凹槽对接,六边形块与锯齿状凹槽进行卡接,采用上述结构,解决了钻爆位置固定无法移动,不能调整钻机在水下钻孔定位中,需要进行拆卸改变钻机的位置,拆装钻机作业过程中的不安全以及加大操作人员的工作量。

附图说明

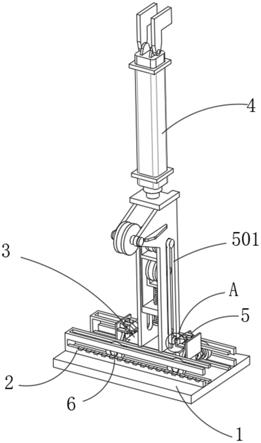

17.图1为本实用新型的结构示意图。

18.图2为本实用新型的滑动轨道结构示意图。

19.图3为本实用新型的结构滑轮示意图。

20.图4为图1的a部分结构的放大示意图。

21.图中标号说明:

22.1、甲板;2、滑动轨道;3、连接板;4、推进装置;5、钻爆自动组件;501、链条;502、转轮;503、立柱;504、移动块;505、第一磁块;506、第二磁块;507、梯块;508、滑板;6、防震组件;601、圆形槽块;602、滑杆;603、联动杆;604、伸缩杆;605、卡合板;606、连接轴;607、六边形块;608、嵌合块;609、滑轮。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.实施例1:

25.请参阅图1、2和4,钻机船钻机用的轨道式平移装置,包括甲板1,甲板1的顶部固定安装有滑动轨道2,滑动轨道2的表面滑动连接有连接板3滑,连接板3的顶部固定安装有推进装置4,推进装置4的左右两侧均设置有钻爆自动组件5,钻爆自动组件5的底部设置有防震组件6。

26.钻爆自动组件5包括链条501,链条501的表面啮合连接有转轮502,转轮502的表面且靠近其边缘处固定连接有立柱503,立柱503远离链条501的一侧抵接有移动块504,移动块504远离立柱503的一侧固定安装有第一磁块505,第一磁块505远离移动块504的一侧设置有第二磁块506,移动块504的斜面抵接有梯块507,移动块504的底部滑动连接有滑板508。

27.转轮502远离立柱503的一侧转动连接有支架,支架的底部与连接板3固定连接,推进装置4上设有定滑轮,链条501的表面且位于转轮502的正上方与定滑轮啮合连接,滑板508的表面与连接板3固定连接。

28.本实用新型连接板3的顶部设有钻爆自动组件5,在钻机进行工作钻爆时,推进装置4上的定滑轮转动带动链条501转动,链条501利用转轮502带动立柱503转动,立柱503对移动块504进行挤压使其向第二磁块506的方向移动,滑板508控制移动块504的移动方向,同时限制移动块504向上移动,移动块504表面的第一磁块505与第二磁块506吸引贴合,由于钻机钻爆具有振动,第一磁块505与第二磁块506相互吸附,振动对第一磁块505与第二磁块506的振动方向相同,振动无法使第一磁块505和第二磁块506分离,避免振动引发干扰导致不稳定,判断钻机钻爆以进行锁定,无需人工进行锁定,采用上述结构,解决了人工失误导致钻机没有锁定位置,钻爆导致钻孔偏差的问题。

29.实施例2:

30.请参阅图2-4,结合实施例1的基础有所不同之处在于,防震组件6包括圆形槽块601,圆形槽块601的内壁滑动连接有滑杆602,圆形槽块601的正反两侧均铰接有联动杆603,联动杆603远离圆形槽块601的一端铰接有卡合板605,卡合板605表面且位于联动杆603的同一侧固定安装有伸缩杆604,卡合板605远离伸缩杆604的一侧的中心处固定安装有连接轴606,连接轴606远离卡合板605的一端固定安装有六边形块607,连接轴606的表面滑动连接有滑轮609,滑轮609靠近卡合板605的一侧固定安装有嵌合块608。

31.圆形槽块601的顶部与梯块507固定连接,滑杆602的底部与连接板3固定连接,连接板3的正反两侧均与伸缩杆604固定连接,卡合板605的表面与嵌合块608抵接,滑动轨道2上设有锯齿状凹槽,六边形块607与锯齿状凹槽抵接。

32.本实用新型利用滑动轨道2表面设置的防震组件6,在钻爆施工前操作人员进行操作使得连接板3进行移动,由于滑动轨道2的限制能够限定连接板3的移动方向,寻找好钻孔位置后,确定卡合板605能够插接嵌合块608,随后进行钻爆,以至于移动块504对梯块507进行挤压,梯块507向下压动圆形槽块601,滑杆602对圆形槽块601进行导向,圆形槽块601利用联动杆603推移卡合板605,伸缩杆604使得卡合板605只能进行水平移动,卡合板605插入嵌合块608的内部。

33.原本滑轮609在连接轴606的表面转动,此时连接轴606与滑轮609形成一个整体,连接轴606穿过滑轮609的圆心处,使得六边形块607与滑动轨道2的锯齿状凹槽对接,六边形块607与锯齿状凹槽进行卡接,六边形块607无法转动,以至于连接轴606无法转动,而此时连接轴606与滑轮609形成一个整体,故滑轮609也无法转动,进行锁定位置,且梯块507向上收到移动块504的限制,避免振动导致不稳定,且只要将六边形块607想连接板3的方向推移即可解除锁定,采用上述结构解决了钻爆位置固定无法移动,不能调整钻机在水下钻孔定位中,需要进行拆卸改变钻机的位置,拆装钻机作业过程中的不安全以及加大操作人员的工作量。

34.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1