一种防止液压系统捆油装置的制作方法

一种防止液压系统捆油装置

[0001]

技术领域

[0002]

本发明涉及一种装置,具体涉及一种防止液压系统捆油装置,属于液压系统结构部件技术领域。

背景技术:

[0003]

现有液压系统发展成集中阀台,泵站阀台放在在环境保护较好的单独室内,这样液压系统的执行元件油缸就远离阀台,在油缸与阀台之间的长距离的管路存有大量的液压油,管路内及油缸内的液压油在油缸动作时由于管路长的原因大部分液压油无法回到油箱,油缸使用寿命一般在两年或更长,此捆住的死油理化指标在发生着变化,这此理化指标发生变化的液压油随着油缸的动作在少量时不时混流到液压阀内,此时会形成卡阀等故障。因此,迫切的需要一种新的方案解决上述技术问题。

技术实现要素:

[0004]

本发明正是针对现有技术中存在的问题,提供一种防止液压系统捆油装置,该技术方案以解决上述问题为切入点,提供一种操作简单和可靠的防止液压系统捆油装置及方法,通过此方法能保持液压系统的稳定运行。

[0005]

为了实现上述目的,本发明的技术方案如下,一种防止液压系统捆油装置,其特征在于,所述装置包括机动单向阀、油缸以及液压系统,所述机动单向阀安装在油缸上,所述油缸安装在液压系统中。

[0006]

作为本发明的一种改进,所述机动单向阀包括通油堵塞、平面密封件、阀体、弹簧、钢球、o型密封件、密封挡环、顶杆以及卡簧,所述机动单向阀是一个插装阀结构,通油堵塞为阀体盖板;阀体、弹簧、钢球、顶杆以及卡簧组成主阀体:弹簧和钢球安装在阀体内,顶杆通过卡簧安装在阀体底部;o型密封件和密封挡环为主阀体的密封组件;阀体盖板通过平面密封件将主阀体安装在阀块上形成机动单向阀。通过通油堵塞安装在油缸活塞上,足够强度的弹簧和钢球保证在油缸动作时单向阀内不渗油,o型密封件和密封挡环保证单向阀与活塞间不漏油,顶杆通过卡簧安装在阀体内,顶杆在外力作用下在阀体移动,移动过程中顶动钢球,从而打开单向阀,油流可以从单向阀中通过。

[0007]

作为本发明的一种改进,所述液压系统包括电磁换向阀、液控单向阀、单向节流阀、管路以及油缸,电磁换向阀、液控单向阀和单向节流阀组成控制阀组,控制阀组通过管路与油缸联成液压系统。

[0008]

一种防止液压系统捆油的方法,所述方法包括以下步骤:步骤1、设备安装一:将机控单向阀安装在油缸活塞上,单向方向为无杆腔通有标杆腔;步骤2、设备安装二:将以上油缸安装在液压系统中;步骤3、自动冲洗,液压系统中的油缸在计算机控制电磁阀得失电下动作,当活塞杆退

至油最内部时,机动单向阀顶杆碰到油缸后端盖打开单向阀,油缸两腔油路打通,冲洗回路自动形成,压力油通过管道和油缸流回油箱,通过延时控制将捆于管路及油缸内的油液全部流回油箱。

[0009]

相对于现有技术,该技术方案的优点如下:相对于需停机时将油缸进出油管通过软管连接形成冲洗回路,或在停机时打开油缸进出油管旁通球阀(仅是设计有此阀的液压系统)形成冲洗回路的现用方法,本发明具有如下优点,通过油缸动作形成冲洗回路,在计算控制下形成自动冲洗回路,不需要停机,不需要人工参与,在减少了劳动强度的同时提高了设备作业率,在提高油品清洁度的同时减少了设备故障的发生。

附图说明

[0010]

图1:机动单向阀图;图2:机动单向阀在油缸内的安装图;图3:液压系统原理图。

[0011]

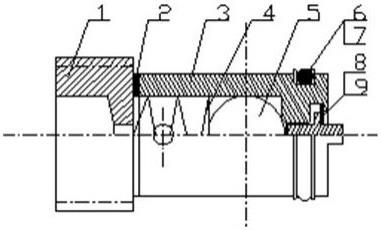

图中:1、通油堵塞,2、平面密封件,3、阀体,4、弹簧,5、钢球,6、o型密封件,7、密封挡环,8、顶杆,9、卡簧,21、活塞,22、机动单向阀,23、油缸后端盖,31、电磁换向阀,32、液控单向阀,33、单向节流阀,管路34、油缸35。

[0012]

具体实施方式:为了加深对本发明的理解,下面结合附图对本实施例做详细的说明。

[0013]

实施例1:参见图1-图3,一种防止液压系统捆油装置,所述装置包括机动单向阀、油缸以及液压系统,所述机动单向阀安装在油缸上,所述油缸安装在液压系统中,所述机动单向阀包括通油堵塞1、平面密封件2、阀体3、弹簧4、钢球5、o型密封件6、密封挡环7、顶杆8以及卡簧9,所述机动单向阀是一个插装阀结构,通油堵塞1为阀体盖板;阀体3、弹簧4、钢球5、顶杆8以及卡簧9组成主阀体:弹簧4和钢球5安装在阀体3内,顶杆8通过卡簧9安装在阀体2底部;o型密封件6和密封挡环7为主阀体的密封组件;阀体盖板通过平面密封件2将主阀体安装在阀块上形成机动单向阀。所述通过通油堵塞1安装在油缸活塞上,足够强度的弹簧4和钢球5保证在油缸动作时单向阀内不渗油,o型密封件6和密封挡环7保证单向阀与活塞间不漏油,顶杆8通过卡簧9安装在阀体3内,顶杆8在外力作用下在阀体3移动,移动过程中顶动钢球5,从而打开单向阀,油流可以从单向阀中通过,所述液压系统包括电磁换向阀31、液控单向阀32、单向节流阀33、管路34、油缸35。电磁换向阀31、液控单向阀32和单向节流阀33组成控制阀组,控制阀组通过管路34与油缸35联成液压系统。

[0014]

实施例2:参见图1-图3,一种防止液压系统捆油的方法,所述方法包括以下步骤:步骤1、设备安装一:将机控单向阀安装在油缸活塞上,单向方向为无杆腔通有标杆腔;步骤2、设备安装二:将以上油缸安装在液压系统中;步骤3、自动冲洗,液压系统中的油缸在计算机控制电磁阀得失电下动作,当活塞杆退至油最内部时,机动单向阀顶杆碰到油缸后端盖打开单向阀,油缸两腔油路打通,冲洗回路自动形成,压力油通过管道和油缸流回油箱,通过延时控制将捆于管路及油缸内的油液全部流回油箱。

[0015]

工作原理:参见图1-图3,一种防止液压系统捆油装置,图示1的机动单向阀安装在图2的油缸活塞上,装有机动单向阀的油缸配有图3的液压系统。电磁阀a得电,油缸伸出;电

磁阀b得电,油缸缩回;电磁阀都不得电,油缸等待。在油缸缩回到位后,活塞接触到油缸后端盖,同时机动单向阀的顶杆打开单向阀,油缸有杆腔的压力经机动单向阀进入油缸无杆腔流回油箱,形成冲洗回路,冲洗回路将管路和油缸的捆油冲回油箱,计算计控制冲洗时间。由于机动单向阀通径较小同时时间受控,只形成一个微冲洗回路不会影响到系统压力和油温,计算机控制油缸动作,在油缸缩回到底后作适当延时电磁阀失电,使得管路的被捆油分一次或多次全部流回油箱。

[0016]

需要说明的是上述实施例,并非用来限定本发明的保护范围,在上述技术方案的基础上所作出的等同变换或替代均落入本发明权利要求所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1