离心风扇的制作方法

1.本案关于一种离心风扇,尤指一种具有入风口与出风口位于一相同侧的离心风扇。

背景技术:

2.近年来,风扇结构已广泛的应用于车用的空气循环系统中。由于离心风扇因具有精简结构、低耗电量以及低噪音等优点,故适合用于车内的气体流通。

3.然而现有离心风扇采用轴向入风口及侧向出风口或侧向入风口及轴向出风口等设计,当离心风扇安装于例如车内的有限密闭空间时,必须提供足够的空间使气体流通于入风口与出风口之间。若入风口与出风口中之一者受到阻挡,离心风扇将无法发挥功能,车内的气体也无法充份流通。

4.再者,由于现有离心风扇的入风口及出风口分别位于不同的两侧,如欲结合例如pm2.5微粒检测装置之外加装置以对车内空气进行监测时,外加装置需邻设于入风口或出风口之一,需有较大的组合空间,且进行车内空气监测的外加装置亦不易比对入风口与出风口处空气的差异。

5.有鉴于此,实有必要提供一种离心风扇,提升空气循环效率,以解决现有技艺所面对的问题。

技术实现要素:

6.本案的目的在于提供一种离心风扇。藉由将入风口与出风口设置于离心风扇的一相同侧,于离心风扇安装于例如车内的有限空间时,可减少离心风扇所需的安装空间,同时确保离心风扇不因安装空间限制而影响空气循环效率。再者,结合例如pm2.5微粒检测装置的外加装置以对车内空气质量进行监测时,外加装置利于同时监测位于入风口与出风口处空气质量,并获知其间的差异。

7.本案的另一目的在于提供一种离心风扇。其导流通道具有不同尺寸的截面面积,有利于提升入风口及出风口之间空气流通的效率。沿空气于离心风扇内流通的方向逐渐减缩传输面积,可提升空气流通的压力、增加流速。再者,配合叶轮的旋转中心与入风口彼此错位的设计,更有利于提升离心风扇的传输效率。

8.本案的再一目的在于提供一种离心风扇。扇框与导流管可视实际应用需求采一体成型或可分离地彼此连接。入风口与出风口处更可增设加压组件及分支管,增加离心风扇的实用性,进而提升离心风扇的市场竞争力。

9.为达成前述目的,本案遂提供一种离心风扇。离心风扇包含叶轮、马达、第一扇框以及第二扇框。马达连接叶轮,且组配驱动叶轮转动。第一扇框包含第一侧面、第一导流壁、入风口以及出风口。第二扇框包含第二侧面以及第二导流壁。其中第一侧面与第二侧面彼此相对,且透过第一导流壁与第二导流壁彼此组接,共同定义形成容置空间与导流通道。第一导流壁与第二导流壁于空间上彼此相对应,且分别包括导流部,共同组配导流通道。出风

口与入风口位于该心风扇的一相同侧,入风口、出风口与叶轮的轴向同方向。容置空间容置叶轮与马达。导流通道连通于容置空间及出风口之间。

10.为达成前述目的,本案另提供一种离心风扇。离心风扇包含叶轮、马达、第一扇框与第二扇框。马达连接叶轮,且组配驱动叶轮转动。第一扇框与第二扇框彼此组合共同定义形成容置空间,容置空间容置叶轮与马达。其中第一扇框包含第一侧面、第一导流壁、入风口以及一出风口,入风口设置于第一侧面,第一导流壁与第一侧面连接。其中第二扇框包含第二侧面及第二导流壁,第二导流壁与第二侧面连接,第一导流壁与第二导流壁彼此组接,并形成导流通道,导流通道连通于容置空间及出风口之间,且导流通道具有不同尺寸的截面面积。其中出风口与入风口位于离心风扇的一相同侧,入风口、出风口与叶轮的轴向同方向。

11.为达成前述目的,本案更提供一种离心风扇。离心风扇包含叶轮、马达、第一扇框与第二扇框。马达连接叶轮,且组配驱动叶轮转动。第一扇框包含第一侧面、至少一第一导流壁、入风口、至少一出风口以及至少一导流管。入风口设置于第一侧面,至少一第一导流壁自第一侧面延伸,至少一导流管自第一侧面与入风口及叶轮的轴向同方向延伸。至少一出风口形成于至少一导流管的一端。第二扇框包含一第二侧面及至少一第二导流壁。至少一第二导流壁与第二侧面连接,至少一第一导流壁与至少一第二导流壁彼此组接,并形成至少一导流通道。入风口与至少一出风口通过容置空间、导流通道以及至少一导流管彼此连通,且导流通道具有不同尺寸的截面面积。

附图说明

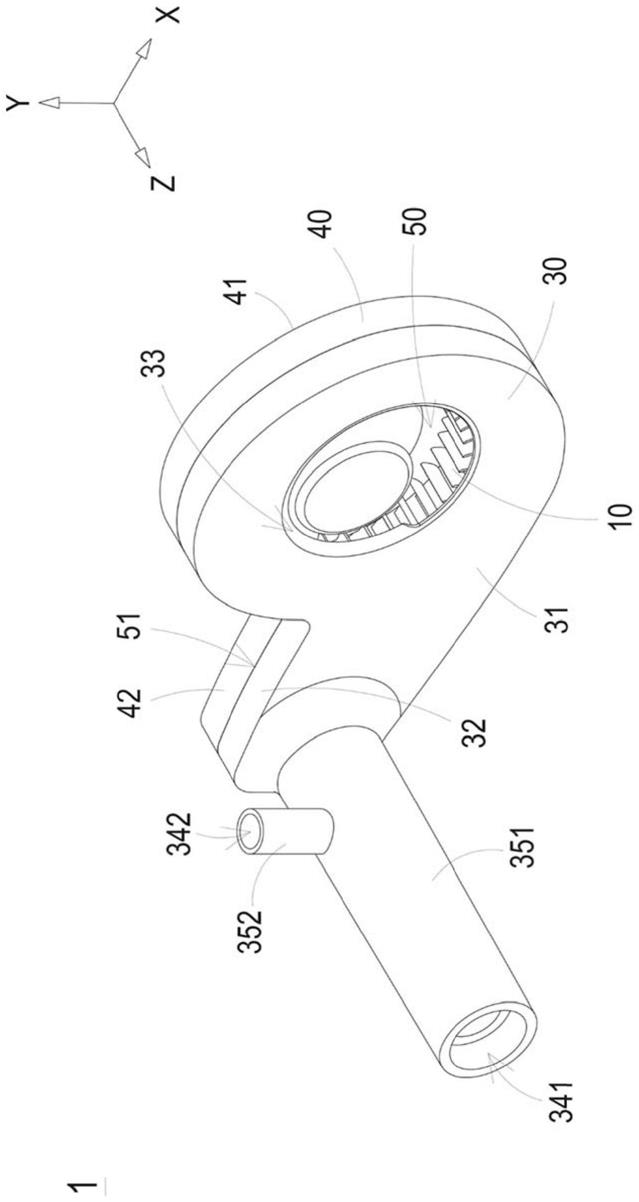

12.图1为揭示本案第一较佳实施例的离心风扇的立体结构图。

13.图2为揭示本案第一较佳实施例的离心风扇的结构分解图。

14.图3为揭示本案第一较佳实施例的离心风扇于另一视角的结构分解图。

15.图4为揭示本案第一较佳实施例的离心风扇的上视图。

16.图5为揭示本案第一较佳实施例的离心风扇的导流通道的导流方向示意图。

17.图6a为揭示本案第一较佳实施例的离心风扇的截面图。

18.图6b为揭示本案第一较佳实施例的离心风扇的第一扇框的立体结构图。

19.图6c为揭示本案第一较佳实施例的离心风扇的第二扇框的立体结构图。

20.图7为揭示本案第一较佳实施例的离心风扇于另一视角的截面图。

21.图8为揭示本案第二较佳实施例的离心风扇的截面图。

22.图9为揭示本案第三较佳实施例的离心风扇的上视图。

23.图10为揭示本案第四较佳实施例的离心风扇的上视图。

24.图11a为揭示本案第五较佳实施例的离心风扇的截面图。

25.图11b为揭示本案第五较佳实施例的离心风扇的第一扇框的立体结构图。

26.图11c为揭示本案第五较佳实施例的离心风扇的第二扇框的立体结构图。

27.图12a为揭示本案第六较佳实施例的离心风扇的截面图。

28.图12b为揭示本案第六较佳实施例的离心风扇的第一扇框的立体结构图。

29.图12c为系揭示本案第六较佳实施例的离心风扇的第二扇框的立体结构图。

30.图13为系揭示本案第七较佳实施例的离心风扇的结构分解图。

31.图14为揭示本案第八较佳实施例的离心风扇的立体结构图。

32.图15为揭示本案第八较佳实施例的离心风扇的结构分解图。

33.图16为揭示本案第八较佳实施例的离心风扇于另一视角的结构分解图。

34.图17为图17为揭示本案第八较佳实施例的离心风扇的上视图。

35.图18为揭示图17为中aa’联机上的截面图。

36.图19为揭示本案第九较佳实施例的离心风扇的截面图。

37.图20为揭示本案第十较佳实施例的离心风扇的立体结构图。

38.图21为揭示本案第十一较佳实施例的离心风扇的立体结构图。

39.图22为揭示本案第十一较佳实施例的离心风扇的结构分解图。

40.图23为揭示本案第十一较佳实施例的离心风扇于另一视角的结构分解图。

41.图24为揭示本案第十二较佳实施例的离心风扇的立体结构图。

42.图25为揭示本案第十二较佳实施例的离心风扇的结构分解图。

43.图26为揭示本案第十二较佳实施例的离心风扇于另一视角的结构分解图。

44.图27为揭示本案第十三较佳实施例的离心风扇的立体结构图。

45.图28为揭示本案第十三较佳实施例的离心风扇的结构分解图。

46.图29为揭示本案第十三较佳实施例的离心风扇于另一视角的结构分解图。

47.其中附图标记为:

48.1、1a、1b、1c、1d、1e、1f、1g、1h、1i、1j、1k、1m:离心风扇

49.10:叶轮

50.20:马达

51.30、30a、30b、30c、30d、30e、30f、30g、30i、30j、30k、30m:第一扇框

52.31:第一侧面

53.32、32a、32b、32c、32d:第一导流壁

54.321、322:侧壁

55.323、323a、323b、324、324a、324b:导流部

56.33、33a、33b:入风口

57.331:第一开口

58.332:第二开口

59.341、341a:第一出风口

60.3411:第一次出风口

61.3412:第二次出风口

62.342:第二出风口

63.343:第三出风口

64.344:第四出风口

65.351:第一导流管

66.3511:连接端

67.352、352a:第二导流管

68.353:第三导流管

69.354:第四导流管

70.36:分隔板

71.40、40a、40b、40c、40d、40e:第二扇框

72.41:第二侧面

73.42、42a、42b、42c、42d:第二导流壁

74.421、422:侧壁

75.423、423a、423b、424、424a、424b:导流部

76.431:第五出风口

77.432:第六出风口

78.441:第五导流管

79.442:第六导流管

80.50:容置空间

81.51:导流通道

82.51a、51c:第一导流通道

83.51b、51d:第二导流通道

84.60:加压组件

85.611:加压风口

86.612:加压管

87.613:连接部

88.614:连接开口

89.70:分支管

90.711:第一分支出风口

91.712:第二分支出风口

92.c1:中心

93.c2:旋转中心

94.x、y、z:轴

具体实施方式

95.体现本案特征与优点的一些典型实施例将在后段的说明中详细叙述。应理解的是本案能够在不同的态样上具有各种的变化,其皆不脱离本案的范围,且其中的说明及图式在本质上系当作说明之用,而非用于限制本案。

96.图1为揭示本案第一较佳实施例的离心风扇的立体结构图。第2图及图3为揭示本案第一较佳实施例的离心风扇的结构分解图。图4为揭示本案第一较佳实施例的离心风扇的上视图。于本实施例中,离心风扇1包括叶轮10、马达20、第一扇框30以及第二扇框40。马达20连接叶轮10,且组配驱动叶轮10转动。第一扇框30与第二扇框40彼此组合,且共同定义形成一容置空间50,容置空间50容置叶轮10与马达20。于本实施例中,第一扇框30包含第一侧面31、至少一第一导流壁32、入风口33以及至少一第一出风口341,其中入风口33设置于第一侧面31,至少一第一导流壁32与第一侧面31连接,且至少一第一出风口341与入风口33位于离心风扇1的一相同侧。第二扇框40包含第二侧面41及至少一第二导流壁42,其中至少一第二导流壁42与第二侧面41连接。第一侧面31与第二侧面41彼此相对,且透过至少一第

一导流壁32与至少一二导流壁42此组接。至少一第一出风口341与入风口33位于第一扇框30的第一侧面31,相反于第二扇框40的第二侧面41。入风口33、至少一第一出风口341与叶轮10的轴向同方向,例如入风口33、至少一第一出风口341与叶轮10的轴向沿z轴设置,使入风口33、至少一第一出风口341与叶轮10的轴向同方向。于本实施例中,至少一第一导流壁32与至少一第二导流壁42彼此组接,并于x-y平面上形成至少一导流通道51,导流通道51连通于容置空间50及至少一第一出风口341之间,且导流通道51更具有不同尺寸的截面面积,以提升入风口33及第一出风口341之间空气流通的效率。

97.值得注意的是,至少一第一出风口341与入风口33位于离心风扇1的一相同侧。入风口33、第一出风口341与叶轮10的轴向同方向(z轴),于离心风扇1安装于例如车内的有限空间时,可减少离心风扇1所需的安装空间,同时确保离心风扇1不因安装空间限制而影响空气循环效率。再者,结合例如pm2.5微粒检测装置之外加装置(未图式)以对车内空气质量进行监测时,外加装置利于同时监测位于入风口33与至少一第一出风口341处空气质量,并获知其间的差异。

98.图5为揭示本案第一较佳实施例的离心风扇的导流通道的导流方向示意图。图6a为揭示本案第一较佳实施例的离心风扇的截面图。图6b为揭示本案第一较佳实施例的离心风扇的第一扇框的立体结构图。图6c为揭示本案第一较佳实施例的离心风扇的第二扇框的立体结构图。参考第1图至第5图及第6a图至第6c图所示。于本实施例中,至少一第一导流壁32与至少一第二导流壁42于空间上彼此相对应。至少一第一导流壁32包含一对侧壁321、322,该对侧壁321、322彼此相对,且沿叶轮10至该至少一第一出风口341的方向逐渐减少彼此间的距离,以渐缩导流通道51的截面面积的尺寸。至少一第二导流壁42包含一对侧壁421、422,该对侧壁421、422彼此相对,且沿叶轮10至该至少一第一出风口341的方向逐渐减少彼此间的距离,以渐缩导流通道51的截面面积的尺寸。藉此,当至少一第一导流壁32与至少一第二导流壁42彼此组接后,形成的导流通道51逐渐减缩截面面积,有利于提升入风口33及第一出风口341之间空气流通的效率。沿空气于离心风扇1内流通的方向逐渐减缩截面面积,可提升空气流通的压力、增加流速。再者,叶轮10具有一旋转中心c2,且入风口33具有一中心c1,其中叶轮10的旋转中心c2与入风口33的中心c1彼此错位,藉此更有利于提升离心风扇1的传输效率。

99.图7为揭示本案第一较佳实施例的离心风扇于另一视角的截面图。于本实施例中,第一扇框30除了第一出风口341外还包括一第一导流管351、一第二出风口342以及一第二导流管352。至少一第一导流壁32自第一侧面31延伸。第一导流管351则自第一侧面31与入风口33及叶轮10的轴向同方向延伸,第一出风口341形成于第一导流管351的一端。第一出风口341通过第一导流管351与容置空间50连通,第二导流管352则连通于第一导流管351与第二出风口342之间,其中第一导流管351系透过导流通道51连通于容置空间50。又第一导流管351及第一出风口341与入风口33及叶轴10的轴向同方向。藉此,离心风扇1驱使空气流通的流量与方向可视实际应用需求变化调整。于本实施例中,第一导流管351具有一内管径,沿容置空间50至第一出风口341的方向(例如沿z轴方向)逐渐缩小,藉此可提升空气流通的压力、增加流速。此外,第一导流管351包括一连接端3511,该连接端3511具有一渐扩的导角连接至第一侧面31,可进一步增加导流效果。另一方面,第二导流管352则具有均一的内管径。当然,本案并不以此为限。于本实施例中,第二导流管352的内管径系小于第一导流

管351的内管径,且第二导流管352系垂直地连接于第一导流管351的侧壁,但不以此为限。

100.图8为揭示本案第二较佳实施例的离心风扇的截面图。于本实施例中,离心风扇1a与第1图至图7所示的离心风扇1相似,且相同的组件标号代表相同的组件、结构与功能,于此不再赘述。于本实施例中,第一扇框30a同样包括有第一出风口341、第一导流管351、第二出风口342以及第二导流管352a。不同于前述实施例第一扇框30的第二导流管352,第二导流管352a的内管径沿第一导流管351至第二出风口342的方向(例如沿y轴方向)逐渐增加,藉以变化第一出风口341与第二出风口342处的压力或流量。当然,本案并不受限于此。

101.图9为揭示本案第三较佳实施例的离心风扇的上视图。于本实施例中,离心风扇1b与第1图至图7所示的离心风扇1相似,且相同的组件标号代表相同的组件、结构与功能,于此不再赘述。于本实施例中,第一扇框30b的入风口33a为非圆形,且具有一几何中心,其中叶轮10的旋转中心c2与入风口33a的几何中心彼此错位,藉此更有利于提升离心风扇1b的传输效率。

102.图10为揭示本案第四较佳实施例的离心风扇的上视图。于本实施例中,离心风扇1c与图1至图7所示的离心风扇1相似,且相同的组件标号代表相同的组件、结构与功能,于此不再赘述。于本实施例中,第一扇框30c的入风口33b更包括一第一开口331与一第二开口332,分别与叶轮10的旋转中心c1错位,使叶轮10的旋转中心c2与入风口33呈彼此错位的设计,更有利于提升离心风扇1c的传输效率。于一实施例中,第一开口331为圆形,第二开口332为四边形,但不以此为限。

103.图11a为揭示本案第五较佳实施例的离心风扇的截面图。图11b为揭示本案第五较佳实施例的离心风扇的第一扇框的立体结构图。图11c为揭示本案第五较佳实施例的离心风扇的第二扇框的立体结构图。于本实施例中,离心风扇1d与图1至图7所示的离心风扇1相似,且相同的组件标号代表相同的组件、结构与功能,于此不再赘述。于本实施例中,第一扇框30d的至少一第一导流壁32a与第二扇框40a的至少一第二导流壁42a于空间上彼此相对应。至少一第一导流壁32a除了一对侧壁321、322外更包含一导流部323,导流部323设置于该对侧壁321、322之间且连接于该对侧壁321、322的相对端部,其中导流部323系远离叶轮10,且导流部323以例如一斜面为较佳。至少一第二导流壁42a除一对侧壁421、422外更包含一导流部423,导流部423设置于该对侧壁421、422之间且连接于该对侧壁421、422的相对端部,其中导流部423系远离叶轮10,且导流部423以例如一斜面为较佳。至少一第一导流壁32a的导流部323与至少一第二导流壁42a的导流部423彼此连接形成一连续的斜面,如第11a图所示。由于导流通道51内具有导流部323及导流部423形成的斜面,利用该连续的斜面于空间上相对于第一出风口341,可提供导流功能,以降低气流流通阻力。藉此,离心风扇1d更提升入风口33至第一出风口341之间空气流通的效率。

104.图12a为揭示本案第六较佳实施例的离心风扇的截面图。图12b为揭示本案第六较佳实施例的离心风扇的第一扇框的立体结构图。图12c为系揭示本案第六较佳实施例的离心风扇的第二扇框的立体结构图。于本实施例中,离心风扇1e与第11a图至第11c图所示的离心风扇1d相似,且相同的组件标号代表相同的组件、结构与功能,于此不再赘述。于本实施例中,第一扇框30e的至少一第一导流壁32b与第二扇框40b的至少一第二导流壁42b于空间上彼此相对应。其中第一扇框30e上的导流部323a更例如是一曲面。第二扇框40b上的导流部423a亦例如是一曲面。至少一第一导流壁32b的导流部323a与至少一第二导流壁42b的

导流部423a彼此连接形成一连续的曲面,如图12a为所示,利用该平滑的曲面于空间上相对于第一出风口341,可提供导流功能,以降低气流流通阻力。藉此,离心风扇1e更提升入风口33至第一出风口341之间空气流通的效率。

105.图13为揭示本案第七较佳实施例的离心风扇的结构分解图。于本实施例中,离心风扇1f与图1至图7所示的离心风扇1相似,且相同的组件标号代表相同的组件、结构与功能,于此不再赘述。于本实施例中,离心风扇1f更包括一加压组件60,可分离地连接至第一扇框30f的第一侧面31上的入风口33。加压组件60包括一连接部613、一连接开口614、一加压风口611以及一加压管612。连接开口614设置于连接部613的一端,于空间上相对于入风口33,并与入风口33配对连接。加压管612连接至连接部613的另一端。加压风口611相对于连接开口614,且通过加压管612与连接部613连通至连通开口614与入风口33。于本实施例中,加压管612的内管径小于连接部613的内管径,且加压风口611的中心与连接开口614的中心系彼此错位。加压风口611与加压管612相对于连接部613与连接开口614更偏心地设置。藉由加压组件60的设置,离心风扇1f更提升入风口33至第一出风口341之间空气流通的效率。

106.图14为揭示本案第八较佳实施例的离心风扇的立体结构图。第15图及图16为揭示本案第八较佳实施例的离心风扇的结构分解图。图17为图17为揭示本案第八较佳实施例的离心风扇的上视图。图18为揭示图17为中aa’联机上的截面图。于本实施例中,离心风扇1g与图1至图7所示的离心风扇1相似,且相同的组件标号代表相同的组件、结构与功能,于此不再赘述。于本实施例中,离心风扇1g包括叶轮10、马达20、第一扇框30g以及第二扇框40c。于本实施例中,第一扇框30g包含第一侧面31、至少一第一导流壁32c、入风口33、第一出风口341、第二出风口342、第三出风口343、第四出风口344、第一导流管351a、第二导流管352、第三导流管353以及第四导流管354。第二扇框40c包含第二侧面41及至少一第二导流壁42c,其中至少一第二导流壁42c与第二侧面41连接。第一扇框30g的第一侧面31与第二扇40c的第二侧面41为彼此相对的二侧面。其中第一扇框30g的入风口33设置于第一侧面31,且第一出风口341、第二出风口342、第三出风口343、第四出风口344与入风口33均位于离心风扇1g的一相同侧,即第一出风口341、第二出风口342、第三出风口343、第四出风口344与入风口33均位于第一扇框30g的第一侧面31,相反于第二扇框40c的第二侧面41。于本实施例中,第一导流管351a连通于容置空间50与第一出风口341之间,第二导流管352连通于第一导流管351a与第二出风口342之间。第三导流管353连通于容置空间50与第三出风口343之间,第四导流管354连通于第三导流管353与第四出风口344之间。又第一导流管351a及第一出风口341、第三导流管353及第三出风口343与入风口33及叶轮10的轴向同方向。第一导流管351a、第二导流管352、第三导流管353以及第四导流管354更例如与第一扇框30g一体成型。惟本案并不受限于此。于本实施例中,第三导流管353与第四导流管354的结构与功能系与第一导流管351a与第二导流管352的结构与功能相似,于此不再赘述。

107.于本实施例中,入风口33、第一出风口341与第三出风口343面向z轴方向,相同于叶轮10的轴向。而连通第一出风口341的第一导流管351a与连通第三出风口343的第三导流管353可例如连接至第一扇框30g的第一侧面31,且分别位于叶轮10的二相对侧边,以于叶轮10的二相对侧边提供空气流通的功能。相对于连通第一出风口341的第一导流管351a与连通第三出风口343的第三导流管353,至少一第一导流壁32c与至少一第二导流壁42c则组

接形成第一导流通道51a以及第二导流通道51b。第一导流通道51a连通于容置空间50及第一导流管351a之间,第二导流通道51b连通于容置空间50与第三导流管353之间。于本实施例中,第一导流通道51a沿叶轮10至该至少一第一出风口341的方向逐渐减缩截面面积,以提升入风口33及第一出风口341之间空气流通的效率。第二导流通道51b沿叶轮10至该至少一第三出风口343的方向逐渐减缩截面面积,以提升入风口33及第三出风口343之间空气流通的效率。于一实施例中,第一导流通道51a与第二导流通道51b系位于叶轮10的二相对侧边且彼此错位,以分别提供导流的功能。图19为揭示本案第九较佳实施例的离心风扇的截面图。于离心风扇1h中,相对于连通第一出风口341的第一导流管351a与连通第三出风口343的第三导流管353,第一扇框30h的至少一第一导流壁32d与第二扇框40d的至少一第二导流壁42d则组接形成彼此相对的第一导流通道51c以及第二导流通道51d,以提升由入风口33至第一出风口341及第三出风口343的空气流通的效率。当然,本案并不以此为限。

108.请再参阅图14至第18图。于本实施例中,至少一第一导流壁32c与至少一第二导流壁42c于空间上彼此相对应。至少一第一导流壁32c可例如包含二导流部323a、324a,于空间上分别相对于第一出风口341及第三出风口343。至少一第二导流壁42c可例如包括二导流部423a、424a,于空间上分别相对于第一出风口341及第三出风口343。至少一第一导流壁32c的导流部323a与至少一第二导流壁42的导流部423a彼此连接形成一连续的曲面,以提升入风口33至第一出风口341之间空气流通的效率。至少一第一导流壁32c的导流部324a与至少一第二导流壁42c的导流部424a彼此连接形成一连续的曲面,以提升入风口33至第三出风口343之间空气流通的效率。另一方面,于第19图的离心风扇1h中,第一导流壁32d的导流部323b与第二导流壁42d的导流部423b彼此连接形成一连续的曲面,第一导流壁32d的导流部324b与第二导流壁42d的导流部424b亦彼此连接形成一连续的曲面,两曲面更例如于x轴方向上彼此相对设置。当然,本案并不受限于此,且不再赘述。

109.另外,于本实施例中,第二导流管352系垂直地连接于第一导流管351a的侧壁,第四导流管354系垂直地连接于第三导流管353,其中第二导流管352与第四导流管354分别朝向二相反的方向。第二出风口342与第四出风口344更例如分别朝向二相反的方向,藉以达到稳定空气流通的效果。本案并不以此为限。

110.图20为揭示本案第十较佳实施例的离心风扇的立体结构图。于本实施例中,离心风扇1i与图14至第18图所示的离心风扇1g相似,且相同的组件标号代表相同的组件、结构与功能,于此不再赘述。于本实施例中,离心风扇1i更组合前述实施例中的加压组件60,可分离地连接至第一扇框30i的第一侧面31上的入风口33。藉由加压组件60的设置,离心风扇1i更提升入风口33至第一出风口341之间空气流通的效率,于此便不再赘述。

111.图21为揭示本案第十一较佳实施例的离心风扇的立体结构图。第22图及图23为揭示本案第十一较佳实施例的离心风扇的结构分解图。于本实施例中,离心风扇1j与图12a为至第12c所示的离心风扇1e相似,且相同的组件标号代表相同的组件、结构与功能,于此不再赘述。于本实施例中,离心风扇1j除了加压组件60外,更包括一分支管70,可分离地连接至第一导流管351b上的第一出风口341,其中分支管70具有一第一分支出风口711与一第二分支出风口712,分别与第一出风口341连通。由于分支管70可分离地连接至第一导流管351b,分支管70可视实际应用需求选择性地增设至离心风扇1j上,增加离心风扇1j驱动空气流通的流量与方向的变化。惟本案并不以此为限。另一方面,于本实施例中,第一导流管

351b可分离地连接至第一扇框30j,以利于维修或替换。当然,本案并不受限于此。

112.图24为揭示本案第十二较佳实施例的离心风扇的立体结构图。第25图及图26为揭示本案第十二较佳实施例的离心风扇的结构分解图。于本实施例中,离心风扇1k与图13为所示的离心风扇1f相似,且相同的组件标号代表相同的组件、结构与功能,于此不再赘述。于本实施例中,离心风扇1k更包括一分隔板36,例如设置于第一出风口341a处,形成一第一次出风口3411与一第二次出风口3412,分别连通至容置空间50(参考图1),藉以稳定第一出风口341a的空气流通效果。另一方面,第一导流管351c系可分离地连接至第一扇框30k,以利于维修或替换。例如离心风扇1k的第一导流管351c可以前述实施例中离心风扇1j的第一导流管351b替换或增设离心风扇1j的分支管70。当然,本案并不受限于此。

113.图27为揭示本案第十三较佳实施例的离心风扇的立体结构图。第28图及图29为揭示本案第十三较佳实施例的离心风扇的结构分解图。于本实施例中,离心风扇1m与第21图至第23图所示的离心风扇1j相似,且相同的组件标号代表相同的组件、结构与功能,于此不再赘述。于本实施例中,离心风扇1m的第二扇框40e包括一第五导流管441、一第六导流管442、一第五出风口431与一第六出风口432。第五导流管441可分离地连接至第二扇框40e的第二侧面41,第五出风口431形成于第五导流管441的一端,第六出风口432形成于第六导流管442的一端。于本实施例中,第二扇框40e的第五出风口431与第一扇框30m的第一出风口341系彼此错位。藉此,离心风扇1m更提供不同的空气流通变化,增加离心风扇1m的实用性。于一实施例中,第五导流管441为一方形管,但不以此为限。

114.综上所述,本案提供一种离心风扇。藉由将入风口与出风口设置于离心风扇的一相同侧,于离心风扇安装于例如车内的有限空间时,可减少离心风扇所需的安装空间,同时确保离心风扇不因安装空间限制而影响空气循环效率。再者,结合例如pm2.5微粒检测装置之外加装置以对车内空气质量进行监测时,外加装置利于同时监测位于入风口与出风口处空气质量,并获知其间的差异。其导流通道具有不同尺寸的截面面积,有利于提升入风口及出风口之间空气流通的效率。沿空气于离心风扇内流通的方向逐渐减缩截面面积,可提升空气流通的压力、增加流速。再者,配合叶轮的旋转中心与入风口彼此错位的设计,更有利于提升离心风扇的传输效率。扇框与导流管可视实际应用需求采一体成型或可分离地彼此连接。入风口与出风口处更可增设加压组件及分支管,增加离心风扇的实用性,进而提升离心风扇的市场竞争力。

115.本案得由熟习此技术的人士任施匠思而为诸般修饰,然皆不脱如附申请专利范围所欲保护者。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1