压缩机中使用的活塞的制作方法

1.本实用新型涉及压缩机。更详细而言涉及一种利用活塞的线性往复运动来压缩制冷剂的线性压缩机中使用的活塞。

背景技术:

2.一般而言,压缩机是指从马达或涡轮等动力发生装置传递到动力并压缩空气或制冷剂等工作流体的装置。压缩机广泛地应用于整个工业领域或家电产品尤其是蒸汽压缩式冷冻循环(以下称为“冷冻循环”)等。

3.这样的压缩机根据压缩制冷剂的方式而可以区分为往复式压缩机(reciprocating compressor)、旋转式压缩机(旋转压缩机,rotarycompressor)、涡旋式压缩机(scroll compressor)。

4.往复式压缩机是在活塞和缸筒之间形成有压缩空间,并且活塞进行直线往复运动来压缩流体的方式,旋转式压缩机是利用在缸筒内部进行偏心旋转的辊子来压缩流体的方式,涡旋式压缩机是由螺旋形构成的一对涡旋盘相咬合并进行旋转来压缩流体的方式。

5.最近,在往复式压缩机中不使用曲轴而利用直线往复运动的线性压缩机的使用呈逐渐增加的趋势。由于线性压缩机中将旋转运动转换为直线往复运动时所引起的机械损失少,具有提高压缩机的效率且结构较为简单的优点。

6.线性压缩机构成为,在形成密闭空间的外壳内部布置缸筒而形成压缩室,并且覆盖压缩室的活塞在缸筒内部进行往复运动。线性压缩机反复地进行如下的过程,即,在活塞位于下死点(bdc,bottom dead center) 的过程中,密闭空间内的流体向压缩室吸入,在活塞位于上死点(tdc, top dead center)的过程中,压缩室的流体被压缩并吐出。

7.韩国授权特许公报第10

‑

1454550号(在先技术1)中披露有线性压缩机的活塞。以上所述的在先技术的压缩机的特征在于,为了防止部件的磨损或损伤,在活塞的外部进行dlc涂覆等表面处理。

8.但是,在先技术1中,为了将一体式结构的活塞进行表面处理,除了需要进行表面处理的轴承部以外,还需要将凸缘部也装入到涂覆设备内,因此,将占据不必要的空间,而这成为增加涂覆工序费用的原因。

9.并且,当在涂覆设备内固定部件时,由于活塞的头部被堵住而需要使用额外的夹具,并由此引起浪费工时费和时间的问题。

10.并且,在活塞的轴承部和凸缘部之间的边界发生等离子体干扰的可能性较多,这样的等离子体的发生可能会对dlc涂覆物性构成不好的影响。

11.并且,活塞通过螺栓紧固与活塞轴承件进行组装,此时将发生组装公差,并因制造工序的追加而存在有费用增加的问题。

12.另外,美国授权专利公报第8,801,409号(在先技术2)中披露有头部和裙部相结合的分离形式的活塞,因具有这样的特征,存在有能够通过减少加工中的材料消耗来节省加工费的优点。

13.但是,在先技术2中,在将头部结合在裙部时需要使用压入方法,在进行压入时,存在有活塞的裙部发生变形的可能性。并且,在压入结合的情况下可能会产生微细的间隙,在制冷剂通过这样的间隙泄漏的情况下,将引起压缩效率降低的问题。

14.(专利文献1)韩国授权特许公报10

‑

1454550b(2014.10.17.授权)

15.(专利文献2)美国授权专利公报us 8,801,409 b(2014.08.12.授权)

技术实现要素:

16.本实用新型的目的在于提供一种压缩机中使用的活塞,其能够仅对管形状的轴承部进行表面处理。

17.并且,本实用新型的目的在于提供一种压缩机中使用的活塞,当结合轴承部时,能够利用粘结工序而不是压入工序进行结合。

18.本实用新型的一实施例的活塞使用于在缸筒内部压缩吸入的制冷剂并吐出的压缩机,所述活塞可以包括:轴承部,被配置为圆筒形状以形成将吸入内部的制冷剂容置的吸入空间,并设置有与所述缸筒的内周面相向的轴承面;头部,与所述轴承部的前方开口相结合,形成有与所述吸入空间相连通的多个吸入口,并设置有对压缩空间进行压缩的压缩面;以及凸缘部,与所述轴承部的后方开口相结合,设置有使制冷剂从消音器单元向所述吸入空间流入的贯通流路,所述凸缘部与驱动部相结合以向所述活塞传递驱动力,所述轴承面被实施提高耐磨性的表面处理,由此,能够仅将圆筒形状的轴承部装入到表面处理装置。

19.并且,所述轴承部可以接合方式与所述头部及所述凸缘部相结合。

20.并且,在所述轴承部与所述头部和所述凸缘部之间可以设置有粘结剂。

21.其中,所述粘结剂可以是厌氧性粘结剂或环氧树脂粘结剂。

22.并且,所述轴承面可以层积有提高耐磨性的表面处理层。

23.其中,所述表面处理层可以是类金刚石(diamond like carbon, dlc)、ptfe(聚四氟乙烯)、镍

‑

磷合金材料以及阳极氧化覆膜(anodizinglayer)中的一种材料。

24.并且,所述头部的外周面可以紧贴在所述轴承部的内周面的方式设置,所述头部的压缩面与所述轴承部的前端面构成为同一平面。

25.并且,所述吸入口可以从所述轴承部的内周面向径向内侧隔开地配置。

26.或者,所述吸入口可以作为其一部分包括所述轴承部的内周面。

27.或者,所述吸入口可以从所述头部的外周面向半径方向内侧凹陷形成。

28.并且,在所述轴承部的内周面中的前方部分可以形成有安置部,所述前方安置部形成台阶以安置所述头部。

29.并且,所述头部可以包括:插入部,通过所述轴承部的前方开口插入并结合在所述轴承部的内周面;以及前方安置部,在所述插入部的前方部分从所述插入部向外侧延伸,并支撑于所述轴承部的前端面。

30.本实用新型的另一实施例的活塞使用于在缸筒内部压缩吸入的制冷剂并吐出的压缩机,所述活塞可以包括:本体部,包括圆筒形状的圆筒部,所述圆筒部形成将吸入内部的制冷剂容置的吸入空间;以及轴承部,具有与所述本体部的外径对应的内径,设置有包围所述圆筒部的外周面并与所述缸筒的内周面相向的轴承面,所述轴承面被实施提高耐磨性的表面处理,由此,能够仅将圆筒形状的轴承部装入到表面处理装置。

31.并且,所述轴承部可以接合方式与所述本体部相结合。

32.并且,粘结剂可以在所述轴承部和所述本体部之间设置有粘结剂。

33.其中,所述粘结剂可以是厌氧性粘结剂或环氧树脂粘结剂。

34.并且,所述轴承面可以层积有提高耐磨性的表面处理层。

35.其中,所述表面处理层可以是dlc(diamond like carbon)、ptfe、镍

‑

磷合金材料以及阳极氧化覆膜(anodizing layer)中的一种材料。

36.并且,本实用新型的活塞可以还包括:头部,在所述本体部的前方一体地形成,形成有与所述吸入空间相连通的多个吸入口,并设置有对压缩空间进行压缩的压缩面。

37.并且,本实用新型的活塞可以还包括:头部,在所述轴承部的前方一体地形成,形成有与所述吸入空间相连通的多个吸入口,并设置有对压缩空间进行压缩的压缩面。

附图说明

38.图1是用于说明压缩机的结构的剖视图。

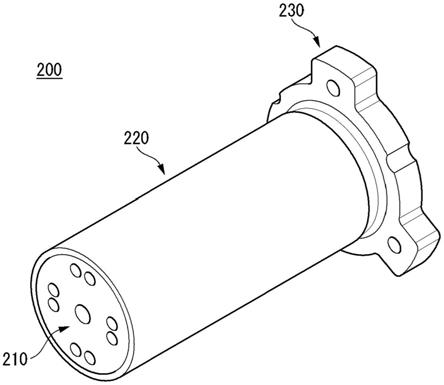

39.图2是示出本实用新型的第一实施例的压缩机活塞的立体图。

40.图3是图2的分解立体图。

41.图4是图2的剖视图。

42.图5是示出图4的第一变形实施例的剖视图。

43.图6是示出图4的第二变形实施例的剖视图。

44.图7是示出图4的第三变形实施例的剖视图。

45.图8是示出图4的第四变形实施例的剖视图。

46.图9是示出本实用新型的第二实施例的压缩机活塞的立体图。

47.图10是图9的分解立体图。

48.图11是图9的剖视图。

49.图12是示出本实用新型的第三实施例的压缩机活塞的立体图。

50.图13是图12的分解立体图。

51.图14是图12的剖视图。

52.图15是示出图14的变形实施例的剖视图。

53.附图标记的说明

54.100:压缩机;101:容置空间;102:吸入空间;103:压缩空间;104:吐出空间;110:外壳;111:壳体;112:第一壳体盖;113:第二壳体盖;114:吸入管;115:吐出管;115a:环形管;116:第一轴承弹簧;116a:吸入引导件;116b:吸入侧轴承构件;116c:阻尼构件;117:第二轴承弹簧;117a:轴承托架;117b:第一轴承引导件;117c:轴承盖;117d:第二轴承引导件;117e:第三轴承引导件;118:共振弹簧; 118a:第一共振弹簧;118b:第二共振弹簧;119:弹簧轴承件;119a:主体部;19b:结合部;119c:轴承部;120:框架;121:本体部;122:凸缘部;123:后盖;123a:轴承托架;130:驱动单元;131:外定子; 132:线圈绕线体;132a:绕线筒;132b:线圈;133:定子芯;134:内定子;135:移动件;136:磁体框架;136a:结合部;137:定子盖;140:缸筒;141:凸缘部;142:气体流入口;150:活塞;151:头部;152:引导部;153:凸缘部;154:吸入口;155:吸入阀;160:消音器单元; 161:吸入消音器;161a:凸缘部;162:内部引导件;170:吐出阀组装体;171:吐出阀;172:阀弹簧;180:吐出盖组装体;181:第一吐出

盖;182:第二吐出盖;183:第三吐出盖;200:活塞;210:头部;211:压缩面;211a:吸入口;211b:结合孔;212:外周面;213:接合延长部;214:前方安置部;215:插入部;220:轴承部;221:轴承面;221a:安置部;222:内部空间;223:前方面;230:凸缘部;231:插入部; 232:扩张部;233:结合部;233a:结合孔;234:贯通流路;300:活塞;310:本体部;311:压缩面;311a:吸入口;311b:结合孔;312:圆筒部;313:凸缘部;314:结合部;314a:结合孔;320:轴承部;321:轴承面;322:前方面;400:活塞;410:轴承部;411:压缩面;411a:吸入口;411b:结合孔;412:轴承面;413:后方面;414:内周面;420:本体部;421:圆筒部;422:内部空间;423:凸缘部;424:结合部; 424a:结合孔;425:前方面;426:轴承面

具体实施方式

55.以下,参照附图对本说明书(discloser)中披露的实施例进行详细的说明,与附图标记无关的,对于相同或相似的结构元件将赋予相同的附图标记,并省去对其重复的说明。

56.在对本说明书中披露的实施例进行说明的过程中,如果提及到某个结构元件“连接”或“接触”于另一个结构元件,其可以是直接连接于或接触于该另一个结构元件,但是可以被理解为他们中间还存在有其他结构元件。

57.并且,在对本说明书中披露的实施例进行说明的过程中,如果判断为对相关公知技术的具体的说明可能会影响本说明书中披露的实施例的技术宗旨时,将省去对其详细的说明。并且,所附的附图仅是为了容易地理解本说明书中披露的实施例,本说明书中披露的技术思想并不限定于所附的附图,而是应当被理解为涵盖本实用新型的思想及技术范围中包括的所有变更、均等物乃至代替物。

58.另外,说明书(discloser)的术语可以被代替为document、 specification、description等术语。

59.图1是用于说明压缩机100的结构的剖视图。

60.以下,以本说明书的压缩机为执行活塞进行直线往复运动且在此过程中吸入流体进行压缩并将压缩的流体吐出的动作的线性压缩机为例进行说明。

61.线性压缩机可以成为冷冻循环的结构元件,线性压缩机中被压缩的流体可以是冷冻循环中循环的制冷剂。冷冻循环除了压缩机以外,还包括冷凝器、膨胀装置以及蒸发器。线性压缩机可以作为冰箱的冷却系统的一个结构元件来使用,本实用新型并不限定于此,而是可以在整个工业的范围内广泛地使用。

62.参照图1,压缩机100可以包括:外壳110;本体,容置在外壳110 内部,本体包括框架120、固定在框架120的缸筒140、在缸筒140内部进行直线往复运动的活塞150、固定在框架120并向活塞150赋予驱动力的驱动单元130等。其中,缸筒140和活塞150也可以被称为压缩单元 140、150。

63.压缩机100可以设置有用于减小缸筒140和活塞150之间的摩擦的轴承单元。轴承单元可以是油轴承或气体轴承。或者,作为轴承单元还可以利用机械式轴承。

64.压缩机100的本体可以弹性支撑于外壳110的内侧两端部上设置的轴承弹簧116、117。轴承弹簧设置有轴承本体后方的第一轴承弹簧116 和轴承本体前方的第二轴承弹簧117,并可以由板簧构成。轴承弹簧116、 117轴承本体的内部部件,并且能够吸收因活塞150的往复运动而产生的振动及冲击。

65.外壳110可以形成密闭的空间,密闭的空间可以包括将吸入的制冷剂容置的容置空间101、将压缩之前的制冷剂填充的吸入空间102、将制冷剂进行压缩的压缩空间103、将压缩的制冷剂填充的吐出空间104。

66.即,从连接在外壳110的后方侧的吸入管114吸入的制冷剂填充到容置空间101,与容置空间101相连通的吸入空间102内的制冷剂在压缩空间103进行压缩并向吐出空间104吐出,并通过连接在外壳110的前方侧的吐出管115向外部排出。

67.外壳110可以包括:壳体111,其两端呈开口,形成为大致在横方向上较长的圆筒形状;第一壳体盖112,结合在壳体111的后方侧;以及第二壳体盖113,结合在壳体111的前方侧。其中,前方侧表示向附图的左侧吐出被压缩的制冷剂的方向,后方侧表示向附图的右侧流入制冷剂的方向。并且,第一壳体盖112或第二壳体盖113可以与壳体111一体地形成。

68.外壳110可以由导热性材质形成。通过这样的结构,能够将外壳110 的内部空间产生的热量迅速地向外部散热。

69.第一壳体盖112以密封壳体111的后方侧的方式结合在壳体111,在第一壳体盖112的中央可以插入吸入管114进行结合。

70.压缩机本体的后方侧可以通过第一轴承弹簧116在半径方向上弹性支撑于第一壳体盖112。

71.第一轴承弹簧116可以由圆形的板簧构成,其边缘部可以通过轴承托架123a在前方方向上支撑于后盖123,其呈开口的中央部通过吸入引导件116a在后方方向上支撑于第一壳体盖112。

72.吸入引导件116a形成为在其内部设置有贯通流路的圆筒形状。吸入引导件116a可以在其前方侧的外周面结合有第一轴承弹簧116的中央开口部,其后方侧端部支撑于第一壳体盖112。此时,在吸入引导件116a 和第一壳体盖112的内侧面之间可以夹设有额外的吸入侧轴承构件 116b。

73.吸入引导件116a的后方侧与吸入管114相连通,通过吸入管114吸入的制冷剂可以通过吸入引导件116a并向后述的消音器单元160顺畅地流入。

74.在吸入引导件116a和吸入侧轴承构件116b之间可以设置有由橡胶材质等构成的阻尼构件116c。由此,能够切断在通过吸入管114吸入制冷剂的过程中可能会产生的振动向第一壳体盖112传递。

75.第二壳体盖113可以密封壳体111的前方侧的方式结合在壳体111,并通过环形管115a插入吐出管115进行结合。从压缩空间103吐出的制冷剂通过吐出盖组装体180后,可以通过环形管115a和吐出管115向冷冻循环排出。

76.压缩机本体的前方侧可以通过第二轴承弹簧117在半径方向上弹性支撑于壳体111或第二壳体盖113。

77.第二轴承弹簧117可以由圆形的板簧构成,其呈开口的中央部通过第一轴承引导件117b在后方方向上支撑于吐出盖组装体180,其边缘部通过轴承托架117a在半径方向上支撑于与壳体111的内侧面或第二壳体盖113相邻的壳体111的内周面。或者,与附图不同地,第二轴承弹簧 117的边缘部可以通过托架(未图示)在前方方向上支撑于第二壳体盖 113。

78.第一轴承引导件117b可以形成为直径彼此不同的连续的圆筒形状,其前方侧插入

到第二轴承弹簧117的中央开口,其后方侧插入到吐出盖组装体180的中央开口。轴承盖117c可以在与第一轴承引导件117b之间设置第二轴承弹簧117而结合在第一轴承引导件117b的前方侧。在轴承盖117c的前方侧可以结合有从前方凹入的杯形状的第二轴承引导件 117d,在第二壳体盖113的内侧结合有与第二轴承引导件117d对应并从后方凹入的杯形状的第三轴承引导件117e。第二轴承引导件117d可以插入到第三轴承引导件117e的内侧并在轴方向及半径方向上被轴承。此时,在第二轴承引导件117d和第三轴承引导件117e之间可以形成有间隙。

79.框架120包括:本体部121,轴承缸筒140的外周面;凸缘部122,连接在本体部121的一侧并轴承驱动单元130。框架120可以与驱动单元 130和缸筒140一同利用第一轴承弹簧116和第二轴承弹簧117弹力支撑于外壳110。

80.本体部121可以形成为包围缸筒140的外周面的圆筒形状,凸缘部 122从本体部121的前方侧的端部沿着半径方向延伸形成。

81.在本体部121的内周面可以结合有缸筒140,在本体部121的外周面结合有内定子134。例如,缸筒140可以压入(press fitting)在本体部121的内周面进行固定,内定子134利用固定环进行固定。

82.在凸缘部122的后方面可以结合有外定子131,在凸缘部122的前方面结合有吐出盖组装体180。例如,外定子131和吐出盖组装体180可以通过机械式结合单元进行固定。

83.在凸缘部122的前方面一侧可以形成有构成气体轴承的一部分的轴承入口槽,并形成有从轴承入口槽向本体部121的内周面贯穿的轴承连通孔,在本体部121的内周面形成有从轴承连通孔连通的气体槽。

84.轴承入口槽可以按规定的深度向轴方向凹陷形成,轴承连通孔作为其截面积小于轴承入口槽的孔朝向本体部121的内周面倾斜地形成。气体槽可以在本体部121的内周面以具有规定的深度和轴方向长度的环形模样形成。与此不同地,气体槽可以形成在与本体部121的内周面相接触的缸筒140的外周面,或者均形成在本体部121的内周面和缸筒140 的外周面。

85.并且,在缸筒140的外周面可以形成有与所述本体部的所述气体槽对应的气体流入口142。气体流入口142在气体轴承中构成一种喷嘴部。

86.另外,框架120和缸筒140可以由铝或铝合金材质构成。

87.缸筒140可以形成为其两端部开放的圆筒形状,通过缸筒140的后方端部插入活塞150,前方端部通过吐出阀组装体170被封闭。可以形成有被缸筒140和活塞150的前方端部(头部,151)以及吐出阀组装体170 包围的压缩空间103。压缩空间103在活塞150后退时其体积增大,在活塞150前进时其体积减小。即,流入到压缩空间103内部的制冷剂可以随着活塞150前进而被压缩,并通过吐出阀组装体170吐出。

88.缸筒140可以由其前方端部向外侧弯折而形成凸缘部141。缸筒140 的凸缘部141可以结合在框架120。例如,框架120的前方侧端部可以形成有与缸筒140的凸缘部141对应的凸缘槽,缸筒140的凸缘部141可以插入到所述凸缘槽并通过机械式结合构件进行结合。

89.另外,可以提供有向活塞150的外周面和缸筒140的内周面之间的间隔供应吐出气体,从而能够在缸筒140和活塞150之间实现气体润滑的气体轴承单元。缸筒140和活塞150之间的吐出气体向活塞150提供悬浮力,从而能够减小活塞150与缸筒140进行摩擦。

90.例如,在缸筒140可以形成有气体流入口142,所述气体流入口142 与形成在本体部121的内周面的所述气体槽相连通,沿着半径方向贯穿缸筒140并流入到所述气体槽的被压缩的制冷剂向缸筒140的内周面和活塞150的外周面之间引导。或者,考虑到加工的便利性,所述气体槽也可以形成在缸筒140的外周面。

91.气体流入口142可以形成为微细通孔,其入口相对较宽地形成,以使其出口起到喷嘴作用。在气体流入口142的入口部可以追加地设置有切断杂质流入的过滤器(未图示)。过滤器可以是由金属构成的网状过滤器,也可以将诸如细丝的构件进行卷绕而形成。

92.气体流入口142可以独立地形成有多个,或者,也可以使其入口形成为环形槽,其出口沿着该环形槽彼此隔开预定间隔形成有多个。

93.并且,气体流入口142可以缸筒140的轴方向中间为基准仅形成在前方侧,也可以考虑到活塞150的下垂而在后方侧也一同形成。

94.活塞150被配置为插入到缸筒140后方的开放的端部,从而密闭压缩空间103的后方。

95.活塞150包括:头部151,呈圆盘形状划分压缩空间103;圆筒形状的引导部152,从头部151的外周面向后方延伸。

96.所述头部151可以被配置为部分地开放,所述引导部152可以构成为内部中空的圆筒形状,从而在其内部形成空间。即,所述吸入空间102 可以被定义为形成有所述头部151和所述引导部152的内部空间。

97.虽然所述引导部152的前方被头部151部分地密闭,但是所述引导部152的后方呈开口并与消音器单元160相连接。头部151可以由与引导部152相结合的额外的构件构成,或者头部151和引导部152可以一体地形成。

98.在活塞150的头部151贯穿形成有吸入口154。吸入口154被配置为连通活塞150内部的吸入空间102和压缩空间103。例如,从容置空间 101向活塞150内部的吸入空间102流动而流入的制冷剂可以通过吸入口 154并向活塞150和缸筒140之间的压缩空间103吸入。

99.吸入口154可以沿着活塞150的轴方向延伸。或者,吸入口154可以对于活塞150的轴方向倾斜地形成。例如,吸入口154可以延伸为越靠近活塞150的后方越向从中心轴远离的方向倾斜。

100.吸入口154的开口可以形成为圆形,并且其内径恒定地形成。或者,吸入口154的开口可以形成为沿着头部151的半径方向延伸的长孔,并且越靠近后方其内径越大地形成。

101.吸入口154可以沿着头部151的半径方向和圆周方向中的一种以上的方向形成有多个。

102.并且,在与压缩空间103相邻的活塞150的头部151可以安装有选择性地开闭吸入口154的吸入阀155。吸入阀155可以利用弹性变形进行动作并开放或封闭吸入口154。即,吸入阀155可以利用通过吸入口154 向压缩空间103流动的制冷剂的压力进行弹性变形并开放吸入口154。

103.并且,活塞150与移动件135相连接,移动件135随着活塞150的移动而沿着前后方向进行往复运动。在移动件135和活塞150之间可以布置有内定子134和缸筒140。移动件135和活塞150可以利用向后方迂回缸筒140和内定子134而形成的磁体框架136彼此连接。

104.消音器单元160被配置为,结合在活塞150的后方,以衰减向活塞 150吸入制冷剂

的过程中产生的噪音。通过吸入管114吸入的制冷剂经过消音器单元160并向活塞150的内部的吸入空间102流动。

105.消音器单元160包括:吸入消音器161,与外壳110的容置空间101 相连通;内部引导件162,连接在吸入消音器161的前方,并将制冷剂向吸入口154引导。

106.吸入消音器161可以位于活塞150的后方,吸入消音器161的后方侧的开口与吸入管114相邻地配置,吸入消音器161的前方侧的端部结合在活塞150的后方。吸入消音器161可以在轴方向上形成有流路,从而将容置空间101内的制冷剂向活塞150内部的吸入空间102引导。

107.此时,吸入消音器161的内部可以形成有利用挡板划分的多个噪音空间。吸入消音器161可以由两个以上的构件相互结合而形成,例如,可以在第一吸入消音器的内部压入结合第二吸入消音器而形成多个噪音空间。此外,吸入消音器161考虑到重量或绝缘性而可以由塑料材质形成。

108.内部引导件162可以是其一侧与吸入消音器161的噪音空间相连通,另一侧较深地插入到活塞150的内部的管形状。内部引导件162可以形成为其两端以相同的内径构成的圆筒形状,但是根据情况,作为吐出侧的前方端的内径可以比作为相反侧的后方端的内径更大地形成。

109.吸入消音器161和内部引导件162可以由多样的形状构成,通过这些结构元件能够调节消音器单元160中通过的制冷剂的压力。此外,吸入消音器161和内部引导件162可以一体地形成。

110.吐出阀组装体170可以包括:吐出阀171;阀弹簧172,设置在吐出阀171的前方侧,并弹力轴承所述吐出阀171。吐出阀组装体170可以将压缩空间103中被压缩的制冷剂选择性地排出。其中,压缩空间103可以被理解为吸入阀155和吐出阀171之间形成的空间。

111.吐出阀171可以轴承配置在缸筒140的前面,并被配置为选择性地开闭缸筒140的前方开口。吐出阀171可以利用弹性变形进行动作并开放或封闭压缩空间103。吐出阀171可以利用通过压缩空间103向吐出空间104流动的制冷剂的压力进行弹性变形并开放压缩空间103。例如,在吐出阀171支撑于缸筒140的前面的状态下,压缩空间103维持密闭的状态,在吐出阀171从缸筒140的前面隔开的状态下,可以向开放的空间排出压缩空间103的压缩制冷剂。

112.阀弹簧172提供在吐出阀171和吐出盖组装体180之间,并在轴方向上提供弹力。阀弹簧172可以由压缩螺旋弹簧构成,或者考虑到占用空间或可靠性方面而由板簧构成。

113.当压缩空间103的压力达到吐出压力以上时,阀弹簧172向前方变形并开放吐出阀171,制冷剂从压缩空间103吐出并向吐出盖组装体180 的第一吐出空间104排出。此外,当制冷剂的排出完毕时,阀弹簧172 向吐出阀171提供恢复力,从而使吐出阀171关闭。

114.对通过吸入阀155使制冷剂向压缩空间103流入,并通过吐出阀171 使压缩空间103内的制冷剂向吐出空间104排出的过程进行说明如下。

115.在活塞150在缸筒140的内部进行往复直线运动的过程中,当压缩空间103的压力达到预设定的吸入压力以下时,吸入阀155将开放并使制冷剂向压缩空间103吸入。另一方面,当压缩空间103的压力超出预设定的吸入压力时,在吸入阀155关闭的状态下,压缩空间103的制冷剂被压缩。

116.另外,当压缩空间103的压力达到预设定的吐出压力以上时,阀弹簧172向前方变形并使与之连接的吐出阀171开放,制冷剂从压缩空间 103向吐出盖组装体180的吐出空间104排出。当制冷剂的排出完毕时,阀弹簧172向吐出阀171提供恢复力,吐出阀171被关闭而密闭压缩空间103的前方。

117.吐出盖组装体180设置在压缩空间103的前方,从而形成容置从压缩空间103排出的制冷剂的吐出空间104,吐出盖组装体180结合在框架 120的前方,从而能够衰减制冷剂从压缩空间103吐出的过程中产生的噪音。吐出盖组装体180可以容置吐出阀组装体170并结合在框架120的凸缘部122的前方。例如,吐出盖组装体180可以通过机械式结合构件结合在凸缘部122。

118.在吐出盖组装体180和框架120之间可以设置有用于隔热的密封垫 165和抑制吐出空间104的制冷剂泄漏的o型环166。

119.吐出盖组装体180可以由导热性材质形成。由此,当向吐出盖组装体180流入高温的制冷剂时,制冷剂的热量通过吐出盖组装体180传递到外壳110,从而能够向压缩机外部进行散热。

120.吐出盖组装体180可以由一个吐出盖构成,也可以由多个吐出盖以依次地连通的方式配置。在吐出盖设置有多个的情况下,吐出空间104 可以包括由各个吐出盖划分的多个空间部。多个空间部沿着前后方向配置并彼此连通。

121.例如,在吐出盖为三个的情况下,吐出空间104可以包括:第一吐出空间,形成在结合在框架120的前方侧的第一吐出盖181和框架120 之间;第二吐出空间,与第一吐出空间相连通,并形成在结合在第一吐出盖181的前方侧的第二吐出盖182和第一吐出盖181之间;第三吐出空间,与第二吐出空间相连通,并形成在结合在第二吐出盖182的前方侧的第三吐出盖183和第二吐出盖182之间。

122.第一吐出空间可以利用吐出阀171与压缩空间103选择性地相连通,第二吐出空间与第一吐出空间相连通,第三吐出空间与第二吐出空间相连通。由此,从压缩空间103吐出的制冷剂可以依次地经过第一吐出空间、第二吐出空间以及第三吐出空间并衰减吐出噪音,并通过与第三吐出盖183相连通的环形管115a和吐出管115向外壳110的外部排出。

123.驱动单元130可以包括:外定子131,以包围框架120的本体部121 的方式配置在壳体111和框架120之间;内定子134,以包围缸筒140 的方式配置在外定子131和缸筒140之间;移动件135,配置在外定子 131和内定子134之间。

124.外定子131可以结合在框架120的凸缘部122的后方,内定子134 可以结合在框架120的本体部121的外周面。内定子134可以从外定子 131的内侧隔开地配置,移动件135配置在外定子131和内定子134之间的空间。

125.在外定子131可以安装有绕线线圈,移动件135可以设置有永久磁铁。永久磁铁可以由具有一个极的单一磁铁构成,或者由具有三个极的多个磁铁相结合而构成。

126.外定子131包括:线圈绕线体132,沿着圆周方向包围轴方向;定子芯133,包围线圈绕线体132并层积。线圈绕线体132可以包括:绕线筒 132a,呈内部中空的圆筒形状;线圈132b,线圈沿着绕线筒132a的圆周方向卷绕。线圈132b的截面可以形成为圆形或多角形形状,作为一例可以具有六角形的形状。定子芯133可以由多个叠层片以呈放射状的方式进行层积,也可以由多个叠层块(lamination block)沿着圆周方向进行层积。

127.外定子131的前方侧可以支撑于框架120的凸缘部122,外定子131 的后方侧支撑于定子盖137。例如,定子盖137可以构成为内部中空的圆盘形状,在其前方面轴承有外定子131,在后方面轴承有共振弹簧190。

128.内定子134可以由多个叠层片在框架120的本体部121的外周面沿着圆周方向进行层积而构成。

129.移动件135的一侧可以结合在磁体框架136而被轴承。磁体框架136 具有大致圆筒形状,并被配置为插入在外定子131和内定子134之间的空间。磁体框架136被配置为结合在活塞150的后方侧并与活塞150一同移动。

130.作为一例,磁体框架136的后方端部可以向半径方向内侧弯折并延伸而形成结合部136a,结合部136a结合在活塞150的后方形成的凸缘部 153。磁体框架136的结合部136a和活塞150的凸缘部153可以通过机械式结合构件进行结合。

131.进一步,在活塞150的凸缘部153和磁体框架136的结合部136a之间可以夹设有吸入消音器161的前方形成的凸缘部161a。由此,活塞150 和消音器单元160以及移动件135可以一体地结合的状态一同进行线性往复移动。

132.当向驱动单元130接通电流时,在绕线线圈形成磁束(magnetic flux),可以利用形成在外定子131的绕线线圈的磁束和由移动件135的永久磁铁形成的磁束之间的相互作用而产生电磁力并使移动件135移动。与移动件135的轴方向往复移动的同时,与磁体框架136相连接的活塞150 也将与移动件135一体地沿着轴方向进行往复移动。

133.另外,驱动单元130和压缩单元140、150可以利用轴承弹簧116、 117和共振弹簧190在轴方向上被轴承。

134.共振弹簧118通过放大由移动件135和活塞150的往复运动来实现的振动,从而能够有效地进行制冷剂的压缩。具体而言,共振弹簧118 被调节为与活塞150的固有频率对应的频率,从而能够使活塞150进行共振运动。并且,共振弹簧118诱发活塞150的稳定的移动,从而能够减少振动及噪音的发生。

135.共振弹簧118可以是沿着轴方向延伸的螺旋弹簧。共振弹簧118的两端部可以分别连接在振动体和固定体。例如,共振弹簧118的一端部可以连接在磁体框架136,另一端部连接在后盖123。由此,共振弹簧118 可以在其一端部振动的振动体和其另一端部固定的固定体之间进行弹性变形。

136.共振弹簧118的固有频率被设计为,在压缩机100运转时与移动件 135和活塞150的共振频率一致,从而能够放大活塞150的往复运动。只是,在此作为固定体提供的后盖123通过第一轴承弹簧116弹性轴承在外壳110,因此,其严密而言可能并非处于固定状态。

137.共振弹簧118可以包括以弹簧支架119为基准轴承在后方侧的第一共振弹簧118a和轴承在前方侧的第二共振弹簧118b。

138.弹簧支架119可以包括:主体部119a,包围吸入消音器161;结合部119b,从主体部119a的前方向内侧半径方向弯折;轴承部119c,从主体部119a的后方向外侧半径方向弯折。

139.弹簧支架119的结合部119b的前方面可以轴承在磁体框架136的结合部136a。弹簧支架119的结合部119b的内径可以包围吸入消音器161 的外径的方式设置。例如,弹簧支架119的结合部119b和磁体框架136 的结合部136a以及活塞150的凸缘部153可以依次地配置后,通过机械式构件一体地进行结合。此时,与前面的说明相同地,可以在活塞150 的凸缘

部153和磁体框架136的结合部136a之间夹设吸入消音器161的凸缘部161a并一体地进行固定。

140.第一共振弹簧118a可以设置在后盖123的前方面和弹簧支架119的后方面之间,第二共振弹簧118b可以设置在定子盖137的后方面和弹簧支架119的前方面之间。

141.第一及第二共振弹簧118a、118b可以沿着中心轴的圆周方向配置有多个。第一共振弹簧118a和第二共振弹簧118b可以沿着轴方向并排地配置,也可以彼此交错地配置。第一及第二弹簧118a、118b可以沿着中心轴的放射方向按预定的间隔配置。例如,第一及第二弹簧118a、118b 可以分别设置有三个,并沿着中心轴的放射方向按120度的间隔配置。

142.另外,压缩机100可以包括能够增大框架120和其周边的部件间的结合力的多个密封构件。

143.例如,多个密封构件可以包括:第一密封构件,夹设在框架120和吐出盖组装体180相结合的部分,并插入到框架120的前方端部设置的安装槽;第二密封构件,设置在框架120和缸筒140相结合的部分,并插入到缸筒140的外侧面设置的安装槽。第二密封构件防止框架120的内周面和缸筒140的外周面之间形成的气体槽的制冷剂向外部泄漏,并能够增大框架120和缸筒140的结合力。多个密封构件可以还包括:第三密封构件,设置在框架120和内定子134相结合的部分,并插入到框架120的外侧面设置的安装槽。其中,第一至第三密封构件可以具有环形状。

144.以上说明的线性压缩机100的动作情形如下。

145.首先,当向驱动单元130接通电流时,利用线圈132b中流动的电流而可以在外定子131形成磁束。外定子131上形成的磁束产生电磁力,设置有永久磁铁的移动件135可以利用所产生的电磁力进行直线往复运动。这样的电磁力可以在压缩行程时使活塞150朝向上死点(tdc,topdead center)的方向(前方方向)、在吸入行程时使活塞150朝向下死点 (bdc,bottom dead center)的方向(后方方向)交替地产生。即,驱动单元130可以产生作为将移动件135和活塞150向移动方向推动的力的推力。

146.在缸筒140内部进行线性往复运动的活塞150可以反复地增加及减少压缩空间103的体积。

147.当活塞150向增加压缩空间103的体积的方向(后方方向)移动时,压缩空间103的压力将减小。由此,安装在活塞150的前方的吸入阀155 开放,吸入空间102中滞留的制冷剂可以沿着吸入口154向压缩空间103 吸入。这样的吸入行程进行至活塞150最大程度增加压缩空间103的体积而位于下死点。

148.到达下死点的活塞150转换其运动方向,从而向减少压缩空间103 的体积的方向(前方方向)移动并执行压缩行程。在压缩行程时,压缩空间103的压力增大并使吸入的制冷剂被压缩。当压缩空间103的压力达到设定压力时,在压缩空间103的压力的作用下,吐出阀171被推挤而使缸筒140开放,制冷剂通过隔开的空间向吐出空间104吐出。这样的压缩行程继续进行直到活塞150移动至使压缩空间103的体积达到最小的上死点。

149.通过反复地进行活塞150的吸入行程和压缩行程,通过吸入管114 流入到压缩机100内部的容置空间101的制冷剂依次地经由吸入引导件 116a和吸入消音器161以及内部引导件162并向活塞150内部的吸入空间102流入,吸入空间102的制冷剂在活塞150的吸入行程时向缸筒140 内部的压缩空间103流入。在活塞150的压缩行程时,可以形成压缩空间

103的制冷剂被压缩并吐出到吐出空间104后,经过环形管115a和吐出管115并向压缩机100的外部排出的流动。

150.图2是示出本实用新型的第一实施例的压缩机活塞的立体图。此外,图3是图2的分解立体图,图4是图2的剖视图。

151.参照图2至图4,本实用新型的第一实施例的压缩机包括在缸筒(参照图1的140)内进行滑动的活塞200。

152.活塞200包括:轴承部220,在缸筒140内进行滑动;头部210,结合在轴承部220的前方;凸缘部230,结合在轴承部220的后方。活塞 200可以还包括:吸入阀(参照图1的155),用于开闭头部210上形成的吸入口211a;紧固构件(未图示),用于将吸入阀155固定在头部210。

153.所述轴承部220可以构成为其前方及后方呈开口的圆筒形状。所述活塞200可以被配置为,在所述轴承部220的前方结合有所述头部210,在所述轴承部220的后方结合有凸缘部230。

154.所述头部210的外径可以与所述轴承部220的内径对应地形成。作为一例,所述头部210的外径可以与所述轴承部220的内径相同地构成。

155.所述头部210可以通过所述轴承部220的前方开口插入,并结合在所述轴承部220的内侧。

156.所述头部210和所述轴承部220的结合可以利用接合工序,例如,其可以是利用厌氧性粘结剂或环氧树脂等粘结剂的接合。通过利用接合工序而不是压入工序,能够防止因进行压入时产生的压力而引起的轴承部220的变形,并能够防止在进行压入时制冷剂通过在两个金属材质之间可能会发生的间隙泄漏的现象。

157.所述凸缘部230的向前方凸出的部分被配置为具有与轴承部220的内径对应的外径,从而通过轴承部220的后方开口插入。凸缘部230和轴承部220的结合可以利用接合工序,例如,其可以是利用厌氧性粘结剂或环氧树脂等粘结剂的接合。通过利用接合工序而不是压入工序,能够防止因进行压入时产生的压力引起的轴承部220的变形,并能够防止在压入时因两个金属材质之间可能会产生的间隙而制冷剂泄漏的现象。

158.轴承部220构成为以与缸筒140的内壁形状对应的方式沿着轴方向延伸,其内部中空的圆筒形状,并被配置为在圆周方向上具有预定的厚度。轴承部220的内部空间222可以形成使容置空间(参照图1的101) 中容置的制冷剂流入的吸入空间(参照图1的102)。

159.轴承部220的外周面构成为轴承面221。即,从缸筒140提供的轴承气体填充到轴承面221和缸筒140的内周面之间并悬浮活塞200,从而能够防止活塞200和缸筒140接触。

160.即便如此,轴承面221因外力或对齐误差等理由而可能会与缸筒140 的内壁产生摩擦或冲击。因此,为了防止这样的情形,可以在轴承面221 执行表面处理。可以通过这样的表面处理来改善耐磨性、润滑性或耐热性。

161.轴承部220的表面处理可以利用类金刚石(diamond like carbon, dlc)、ptfe(聚四氟乙烯)、镍

‑

磷合金材料以及阳极氧化覆膜(anodizinglayer)中的一种以上的材料。

162.dlc作为非晶质的碳系新材料,其包含通过将等离子体中的碳离子或活性的烃分子进行电加速并碰撞到表面而形成的薄膜形态的物质。

163.dlc的物性与金刚石相似,其具有较高的硬度及耐磨性,具有优异的电绝缘性,并

且因具有较低的摩擦系数,具有润滑性优异的特性。

164.作为另一例,ptfe在将氟树脂进行涂料化的状态下喷射到涂覆对象体,并在预定的温度下经过加热、塑化过程而形成惰性的涂覆层。由于 ptfe具有较低的摩擦系数,能够提高表面的润滑性并改善耐磨性。

165.作为又一例,镍(ni)

‑

磷(p)合金材料可以利用无电解(electroless) 镍镀层(plating)方式设置在所述活塞200的外周面或缸筒140的内周面,并且镍及磷成分按均匀的厚度进行表面析出而形成。所述镍

‑

磷合金材料可以具有镍(ni)为90~92%、磷(p)为9~10%的化学组分比率。镍

‑

磷合金材料改善表面的耐腐蚀性及耐磨性,并具有润滑性优异的特性。

166.作为又一例,阳极氧化技术是利用当作为铝涂装的一种将铝作为阳极进行通电时,铝面因阳极中产生的氧气而被氧化并产生氧化铝覆膜的特性的加工技术,其具有耐腐蚀性及耐绝缘性优异的特性。

167.所述凸缘部230包括:插入部231,通过所述轴承部220的后方开口插入并结合在所述轴承部220的内侧;扩张部232,从所述轴承部220 的后方沿着半径方向扩张。所述扩张部232可以从所述插入部231的后端部向半径方向外侧延伸形成。

168.所述凸缘部230形成与轴承部220的内部空间222相连通的贯通流路234,从而将从位于后方的消音器单元(参照图1的160)提供的制冷剂传送给轴承部220的内部空间222。例如,消音器单元160的内部引导件(参照图1的162)可以贯穿贯通流路234的方式配置,制冷剂通过内部引导件162向轴承部220内部222的吸入空间102流入。

169.所述插入部231具有与所述轴承部220的内径对应的外径,通过轴承部220的后方开口插入并结合在所述轴承部220的内侧。

170.扩张部232可以连接在插入部231的后方,并被配置为向半径方向外侧扩张的凸缘形状。在活塞200与缸筒140相结合的状态下,扩张部 232可以位于缸筒140的后方。

171.所述扩张部232设置有与磁体框架(参照图1的136)或弹簧轴承件 (参照图1的119)相结合的一个以上的结合部233。结合部233可以向凸缘部230的半径方向外侧凸出形成,并在圆周方向上按预定间隔配置有多个。作为一例,三个结合部233可以按120度的间隔形成在凸缘部 230。

172.所述结合部233形成用于与凸缘部230的后方配置的磁体框架136 一体地紧固的结合孔233a。磁体框架136也可以形成与凸缘部230的结合孔233a对应的结合孔。凸缘部230和磁体框架136可以通过销或螺丝贯穿结合孔而一体地进行结合。

173.所述头部210可以位于轴承部220的内部中的前方,并且部分地密闭轴承部220的前方开口。其中,部分地密闭的含义可以被理解为密闭除了吸入口211a以外的部分。

174.头部210可以被配置为大体沿着轴方向延伸的圆筒形状,头部210 的外径与轴承部220的内径对应地设置。所述头部210的外周面212可以紧贴在轴承部220的内周面进行接合。

175.假设将头部210压入结合在轴承部220的情况下,需要进行轴承部 220的内周面上形成台阶的追加加工,在台阶的精密度降低的情况下,在吸入阀155将可能发生泄漏。更详细而言,因轴承部220的内周面上形成的台阶的误差发生,头部210的前方端部未能与轴承部220的前方端部构成同一平面,由此,在吸入阀155关闭的状态下,通过活塞200的前方端

部的间隙可能会发生泄漏。并且,随着吸入阀155反复地碰撞到前方端部的台阶,将可能降低耐久性。

176.为了防止这样的情形,头部210可以利用通过粘结剂固定在轴承部 220的方法进行安装。在利用粘结剂固定头部210的情况下,无需在轴承部220的内周面加工额外的台阶,并且使因使用情况而发生头部210移动并使200的前方端部在单一平面上被错开的情形的可能性变得很少。基于这样的理由,能够提高吸入阀155的可靠性和耐久性。

177.在头部210的中央可以形成有结合孔211b,为了结合吸入阀155而将紧固构件结合在所述结合孔211b。

178.在将头部210结合在轴承部220的状态下,头部210的压缩面211 和轴承部220的前端面223可以形成同一平面。

179.所述头部210的压缩面211可以被理解为所述头部210的与所述压缩空间103相向的前端面或前方端部。

180.图5是示出图4的第一变形实施例的剖视图。

181.参照图5,第一变形实施例的活塞200

‑

1可以被配置为,形成在头部 210的吸入口211a

‑

1的一部分在头部210的外周面212开放。所述吸入口211a

‑

1在结合在轴承部220的状态下,可以将轴承部220的内周面作为供制冷剂流动的流路的一部分。

182.即,吸入口211a

‑

1可以被配置为从头部210的外周面212向内侧凹陷的槽形状。

183.图6是示出图4的第二变形实施例的剖视图。

184.参照图6,在第二变形实施例的活塞200

‑

2中,在轴承部220的内周面中的前方可以形成有用于安置所述头部210的安置部221a。作为一例,所述安置部221a可以被定义为形成在所述轴承部220的内周面的台阶。

185.除了所述安置部221a以外的所述轴承部220的内径可以被配置为小于所述头部210的外径,安置部221a的内径与所述头部210的外径对应地形成。

186.在所述头部210安置在所述轴承部220的安置部221a的状态下,头部210的压缩面211和轴承部220的前端面223可以形成同一平面。

187.图7是示出图4的第三变形实施例的剖视图。

188.参照图7,在第三变形实施例的活塞200

‑

3中,头部210

‑

2可以形成相较于中央部位于吸入口211a的外侧的周边部向后方延伸的接合延长部 213。在结合头部210

‑

2时,接合延长部213可以增加与轴承部220相接合的外周面212

‑

1的面积。

189.接合延长部213的轴方向长度可以比形成有吸入口211a的头部210 的中央部更大地设置。只是,为了减少头部210

‑

2的重量且拓宽吸入空间102,优选地,头部210

‑

2的中央部的轴方向长度较小地设置,接合延长部213的厚度也较薄地设置。

190.图8是示出图4的第四变形实施例的剖视图。

191.参照图8,在第四变形实施例的活塞200

‑

4中,在头部210

‑

3的外周面可以形成有台阶,从而安置所述轴承部220的前端面223。

192.详细而言,所述头部210

‑

3包括:插入部215,通过所述轴承部220 的前方开口插入并结合在所述轴承部220的内侧;前方安置部214,所述轴承部220的前端面223安置在所述前方安置部214。

193.所述前方安置部214在所述插入部215的前方与所述插入部215相连接,并且可以

比所述插入部215更向半径方向外侧延伸形成。

194.插入部215可以被配置为具有与轴承部220的内径对应的外径,前方安置部214被配置为具有与轴承部220的外径相同的外径。即,所述前方安置部214的外表面和所述轴承部220的外表面可以形成相同的面。

195.前方安置部214可以设置在吸入口211a的外侧,并可以构成为向所述插入部214的半径方向外侧延伸的凸缘形状。所述前方安置部214可以安置在轴承部220的前端面223。

196.图9是示出本实用新型的第二实施例的压缩机活塞的立体图。此外,图10是图9的分解立体图,图11是图9的剖视图。

197.参照图9至图11,本实用新型的第二实施例的压缩机中,活塞300 包括:本体部310,在缸筒140内进行滑动;轴承部320,以包围本体部 310的圆筒部312的方式设置,并与缸筒140的内周面相向。

198.本体部310可以包括:圆筒部312,构成为在内部形成吸入空间102 的圆筒形状,形成有在前方形成有吸入口311a的压缩面311;凸缘部313,位于所述圆筒部312的后方。

199.所述活塞300可以还包括:吸入阀(参照图1的155),开闭压缩面 311上形成的吸入口311a;紧固构件(未图示),将吸入阀155固定在压缩面311。

200.在压缩面311的中央可以形成有结合孔311b,为了结合吸入阀155 而将紧固构件结合在所述结合孔311b。

201.轴承部320以与缸筒140的内壁形状对应的方式沿着轴方向较长地延伸,其构成为内部中空的圆筒形状,并被配置为在圆周方向上具有预定的厚度。所述轴承部320被配置为包围所述本体部310的圆筒部312 的内部中空的圆筒形状。

202.轴承部320的外周面构成为轴承面321。即,从缸筒140提供的轴承气体填充到轴承面321和缸筒140的内周面之间并悬浮活塞300,从而能够防止活塞300和缸筒140的接触。

203.即便如此,轴承面321因外力或对齐误差等理由而可能会与缸筒140 的内壁产生摩擦或冲击。因此,为了防止这样的情形,可以在轴承面321 执行表面处理。可以通过这样的表面处理来改善耐磨性、润滑性或耐热性。

204.轴承部320的表面处理可以利用dlc(diamond like carbon)、ptfe (聚四氟乙烯)、镍

‑

磷合金材料以及阳极氧化覆膜(anodizing layer) 中的一种以上的材料。

205.轴承部320和本体部310的结合可以利用接合工序,例如,其可以是利用厌氧性粘结剂或环氧树脂等粘结剂的接合。通过利用接合工序而不是压入工序,能够防止因进行压入时产生的压力引起的轴承部320的变形,并能够防止在压入时因两个金属材质之间可能会产生的间隙而制冷剂泄漏的现象。

206.凸缘部313被配置为,将从位于后方的消音器单元(参照图1的160) 提供的制冷剂传送给本体部310的内部空间。例如,消音器单元160的内部引导件(参照图1的162)可以容置在本体部310的内部,制冷剂通过内部引导件162向轴承部320的吸入空间102流入。

207.凸缘部313连接在本体部310的圆筒部312的后方,并被配置为向半径方向外侧扩张的凸缘形状。在活塞300与缸筒140相结合的状态下,凸缘部313可以位于缸筒140的后方。

208.凸缘部313设置有与磁体框架(参照图1的136)或弹簧轴承件(参照图1的119)相结合的一个以上的结合部314。结合部314可以向凸缘部313的半径方向外侧凸出形成,并在圆周方向上按预定间隔配置有多个。作为一例,三个结合部314可以按120度的间隔形成在凸

缘部313。

209.结合部314形成用于与凸缘部313的后方配置的磁体框架136一体地紧固的结合孔314a。磁体框架136也可以形成与凸缘部313的结合孔 314a对应的结合孔。凸缘部313和磁体框架136可以通过销或螺丝贯穿结合孔而一体地进行结合。

210.所述轴承部320的内周面可以紧贴在本体部310的圆筒部312的外周面进行接合。轴承部320可以利用通过粘结剂固定在本体部310的方法进行安装。

211.在将轴承部320结合在本体部310的状态下,本体部310的压缩面 311和轴承部320的前端面322可以形成同一平面。

212.图12是示出本实用新型的第三实施例的压缩机活塞的立体图。此外,图13是图12的分解立体图,图14是图12的剖视图。

213.参照图12至图14,本实用新型的第三实施例的压缩机中,活塞400 包括:本体部420,在缸筒140内进行滑动;轴承部410,以包围本体部 420的圆筒部421的方式设置,并与缸筒140的内周面相向并设置有压缩面411。

214.所述本体部420包括:圆筒部421,构成为在内部形成内部空间422 的内部中空的圆筒形状;凸缘部423,位于所述圆筒部421的后方。

215.所述本体部420可以将从位于后方的消音器单元(参照图1的160) 提供的制冷剂传送给本体部420的内部空间422中设置的吸入空间102。例如,消音器单元160的内部引导件(参照图1的162)被配置为容置在内部空间422,制冷剂可以通过内部引导件162向吸入空间102流入。

216.轴承部410可以包括:压缩面411,在其前方形成有吸入口411a;轴承面412,与缸筒140的内壁形状对应地被配置为在轴方向上较长的圆筒形状。所述轴承面412可以从所述压缩面411的外周缘向后方延伸形成。

217.压缩面411在圆周方向上形成有多个吸入口411a,在压缩面411的中央可以形成有结合孔411b,为了结合吸入阀155而将紧固构件结合在所述结合孔411b。

218.轴承部410以包围本体部420的圆筒部421的方式设置,并且被配置为具有预定的厚度。

219.轴承部410的外周面构成为轴承面412。即,从缸筒140提供的轴承气体填充到轴承面412和缸筒140的内周面之间并悬浮活塞400,从而能够防止活塞400和缸筒140的接触。

220.即便如此,轴承面412因外力或对齐误差等理由而可能会与缸筒140 的内壁产生摩擦或冲击。因此,为了防止这样的情形,可以在轴承面412 执行表面处理。可以通过这样的表面处理来改善耐磨性、润滑性或耐热性。

221.对轴承部410执行的表面处理不仅针对轴承面412执行,还可以针对压缩面411执行。通过改善压缩面411的耐热性,能够提高压缩效率。

222.轴承部410的表面处理可以利用dlc(diamond like carbon)、ptfe (聚四氟乙烯)、镍

‑

磷合金材料以及阳极氧化覆膜(anodizing layer) 中的一种以上的材料。

223.轴承部410和本体部420的结合可以利用接合工序,例如,其可以是利用厌氧性粘结剂或环氧树脂等粘结剂的接合。通过利用接合工序而不是压入工序,能够防止因进行压入时产生的压力引起的轴承部410的变形,并能够防止在压入时因两个金属材质之间可能会产生的间隙而制冷剂泄漏的现象。

224.凸缘部423被配置为,将从位于后方的消音器单元(参照图1的160) 提供的制冷剂传送给本体部410的内部空间。例如,消音器单元160的内部引导件(参照图1的162)可以容置在本体部420的内部,制冷剂通过内部引导件162向本体部420内部形成的吸入空间102、422流入。

225.凸缘部423被配置为从本体部420的圆筒部421的后方向半径方向外侧扩张的凸缘形状。在活塞400与缸筒140相结合的状态下,凸缘部 423可以位于缸筒140的后方。

226.凸缘部423设置有与磁体框架(参照图1的136)或弹簧轴承件(参照图1的119)相结合的一个以上的结合部424。结合部424可以向凸缘部423的半径方向外侧凸出形成,并在圆周方向上按预定间隔配置有多个。作为一例,三个结合部424可以按120度的间隔形成在凸缘部423。

227.结合部424形成用于与凸缘部423的后方配置的磁体框架136一体地紧固的结合孔424a。磁体框架136也可以形成与凸缘部423的结合孔 424a对应的结合孔。凸缘部423和磁体框架136可以通过销或螺丝贯穿结合孔而一体地进行结合。

228.轴承部410的内周面可以紧贴在本体部420的圆筒部421的外周面进行接合。轴承部410可以利用通过粘结剂固定在本体部420的方法进行安装。

229.在将轴承部410结合在本体部420的状态下,本体部420的前端面 425可以支撑于轴承部410的内侧面。或者,在将轴承部410结合在本体部420的状态下,轴承部410的后方面413可以支撑于本体部420的轴承面426的前方。

230.所述本体部420的轴承面426位于所述凸缘部423的前方,并且被配置为从所述圆筒部421向半径方向外侧形成台阶。

231.在所述轴承部410的后方面413安置及结合在所述本体部420的轴承面426的状态下,所述轴承面426形成的本体部420的外表面和所述轴承部410的外表面可以形成相同的面。

232.图15是示出图14的变形实施例的剖视图。

233.参照图15,变形实施例的活塞400

‑

1可以形成有散热流路,所述散热流路使本体部420

‑

1内部产生的高热的制冷剂气体向活塞400

‑

1的外部排出,或者使活塞400

‑

1外部的低温的制冷剂气体向本体部420

‑

1的内部流入。

234.所述散热流路可以形成在本体部420

‑

1的圆筒部421的外周面421a 中的一部分和轴承部410的内周面414中的一部分之间。

235.并且,所述散热流路可以还形成在所述本体部420

‑

1的前方面425 的一部分和与所述轴承部410的压缩面411对向的后方面的一部分之间。

236.并且,所述散热流路可以形成所述轴承部410的后方面413的一部分和所述本体部420的轴承面426的一部分之间的间隙或流路。

237.散热流路可以理解为吸入空间102的一部分。即,吸入空间102以本体部420

‑

1为基准划分为半径方向内侧空间和半径方向外侧空间。散热流路相当于位于本体部420

‑

1的半径方向外侧的空间。

238.此时,散热流路可以将活塞400

‑

1的外部和吸入空间102相连通。所述活塞400

‑

1的外部,即,容置空间(参照图1的101)的内部填充的制冷剂可以通过散热流路流动。容置空间101的内部填充的制冷剂可以相当于温度及压力较低的制冷剂。如上所述的制冷剂可以根

据活塞400

‑

1 的往复运动而向散热流路流入及吐出。由此,具有降低活塞400

‑

1的温度的效果。

239.其结果,在本体部420

‑

1的半径方向内侧可以流动有通过吸入消音器161吸入的制冷剂,并在半径方向外侧流动有容置空间101中填充的制冷剂。并且,散热流路可以被理解为,其被划分为彼此不同性质的制冷剂流动的两个空间。

240.所述散热流路也可以构成为狭缝形态。例如,本体部420

‑

1的圆筒部421可以在外周面沿着轴方向形成有狭缝,狭缝可以在圆周方向上并排地形成有多个。

241.所述狭缝可以通过本体部420

‑

1的前端面425与内部空间422相连通。此时,本体部420

‑

1的前端面425的一部分可以支撑于轴承部410,另一部分与散热流路相连通。

242.狭缝可以通过本体部420

‑

1的轴承面426与外部空间101相连通。此时,本体部420

‑

1的轴承面426的一部分可以支撑于轴承部410的后方面413,另一部分与散热流路相连通。

243.前面说明的本说明书的任意实施例或其他实施例并不彼此排他或彼此区别。前面说明的本说明书的任意实施例或其他实施例的各个结构特征或功能可以并用或进行组合。

244.例如,其表示特定实施例和/或附图中说明的特征a和另一实施例和 /或附图中说明的特征b可以相结合。即,即便是对于结构特征间的结合未直接地进行说明的情况下,除了说明为无法结合的情况以外,其余的情况下均能够进行结合。

245.以上的详细说明在所有层面上均应当被考虑为例示性的,而并非被解释为限定性的。本说明书的范围需要由所附的权利要求书的合理解释来决定,本说明书的等价范围内的所有变更包括于本说明书的范围。

246.根据本实用新型的压缩机中使用的活塞,能够仅对管形状的轴承部单独地进行表面处理,因此,增加表面处理设备内的装入量,并且无需使用额外的夹具也能够实现表面处理。

247.并且,根据本实用新型的实施例中的至少一种,无需在表面处理设备内装入凸缘部,因此,能够在不受到等离子体干扰的情况下实现均匀的品质。

248.并且,根据本实用新型的实施例中的至少一种,通过省略凸缘部而能够在没有螺栓紧固的情况下与其他部件进行结合。

249.并且,根据本实用新型的实施例中的至少一种,在结合轴承部时利用粘结剂,因此,去除各部件之间的空隙而防止泄漏,从而能够维持压缩效率。

250.并且,根据本实用新型的实施例中的至少一种,通过将得到表面处理的轴承部以接合方式结合在一体式活塞结构,使工序变得简单并能够节省制造费用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1