一种用于双螺杆式空气压缩机的消声器装置的制作方法

1.本实用新型涉及汽车消声降噪技术领域,具体涉及一种用于双螺杆式空气压缩机的消声器装置。

背景技术:

2.空压机本身的运行特点带来的噪音问题严重困扰着应用场景下人的身心健康,随着工业空压机应用场景范围的不断扩大,对一部分的工作环境提出了背景噪音的强制要求,因此空压机行业内也逐步将噪音甚至是声音品质列入空压机开发的重要指标,降噪成为了一个重要且充满挑战力的工作。

3.目前对于双螺杆式的空压机,消声器的应用较少且主要的降噪方式比较单一,多为在空压机壳体内表面进行了简单的声学材料的填充,或者是简单的筒式扩张式消声器,此类降噪方式成本要求较高,且降噪效果不明显;其次双螺杆式的运行特性带来的噪音问题极其严重,噪声特性多为频带较宽的中低频机械噪声,且低频问题较为严重。

技术实现要素:

4.本实用新型的目的就是为了解决双螺杆式空压机降噪效果不佳的问题,而提供一种用于双螺杆式空气压缩机的消声器装置。

5.本实用新型的目的通过以下技术方案实现:

6.一种用于双螺杆式空气压缩机的消声器装置,包括消声器和连接结构,所述消声器通过所述连接结构连接空压机机头;

7.所述消声器包括上壳体、下壳体及中心管,所述上壳体与下壳体相连接组成封装的腔体,所述中心管安装在所述上壳体与下壳体形成的腔体内部;

8.所述中心管包括多个不同体积的抗性谐振腔和一个阻性材料谐振腔,所述抗性谐振腔靠近所述空压机一端设置,且所述多个不同体积的抗性谐振腔自靠近所述空压机一端往外体积逐渐缩小。

9.进一步地,所述下壳体为阶梯式套筒结构,直径自靠近所述空压机一端往外逐渐缩小,所述中心管为圆管,所述中心管上开槽或开孔,所述中心管的外壁垂直设有多个隔板,所述隔板与所述下壳体的阶梯式套筒结构相匹配,自靠近所述空压机一端往外逐渐缩小,依次形成不同的谐振腔室。所述腔室与隔板采用过盈卡接方式,保证腔室的密闭。

10.进一步地,所述抗性谐振腔包括至少一个打槽的抗性谐振腔和多个打圆孔的抗性谐振腔。

11.进一步地,所述抗性谐振腔腔室内开孔的开孔率为60%

‑

90%。

12.进一步地,所述打圆孔的抗性谐振腔中圆孔尺寸在3

‑

5mm,且圆孔距离隔板至少3mm;所述打槽的抗性谐振腔,开槽距离隔板至少3mm。

13.进一步地,所述阻性材料谐振腔内装填并充满声学材料。

14.进一步地,所述声学材料通过轴向固定结构、弯头固定结构或周向固定结构固定

在阻性材料谐振腔内。

15.进一步地,所述声学材料的厚度为10

‑

50mm。

16.进一步地,所述连接结构包括连接软管以及卡箍,所述连接软管的两端分别通过所述卡箍与所述消声器以及空压机机头密封连接。

17.进一步地,所述连接软管为变径的橡胶连接管,所述上壳体与下壳体之间采用螺栓进行连接,方便且密封性好。

18.具体工作原理为,空压机通过电机拖动,空压机开始运行,空气经过空气过滤器过滤成干净空气从大气端进入软管内,干净空气再经过消声器进入到空压机的机头,最后进行空气的压缩。于此同时噪音的传递与空气压缩为相反的方向,空压机稳定转速和压力下产生的噪音,主要为低频段的机械噪音,通过机头进入标准消声器内部,声波经过抗性结构小孔、方槽以及阻性声学材料的作用,噪音得到相应频率的衰减,随后噪音通过软管进入到空气过滤器,通过过滤器的进口传递出去,且为主要的传递路径,噪音还有部分通过管路,空压机本体表面辐射传递出去。

19.与现有技术相比,本实用新型具有以下特点:

20.1、宽频、高消声量:采用阻性和抗性消声器相结合,能对不同频段的噪声起作用,拓宽消声器消声的频率范围,且消声量也有一定的提升,其声学表现如图9,500

‑

1500hz(20db),1500

‑

2000hz(15db),2000

‑

3500hz(10db),能覆盖多款双螺杆式空压机的声学问题;

21.2、可调节消声频率:该消声器分为上、下壳体及中心管,通过中心管打孔,开槽的变化设计,可调节不同的消声频段,以满足该多款双螺杆消声器以外,同样空压机接口尺寸的需求,仅需更换中心管即可实现该功能;

22.3、标准化,且拆装方便,气密性好:该消声器及连接结构能满足设计边界和连接需求,消声器上下壳体、中心管和连接结构均已标准化,橡胶管和双卡毂的连接方式在更换拆装消声器方面非常方便,能保证与大流量空压机机头连接的气密性表现良好。

附图说明

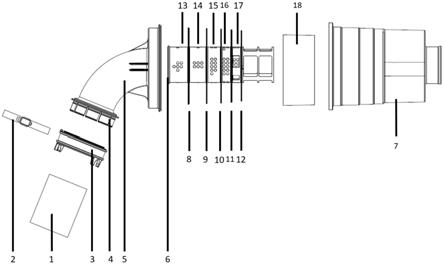

23.图1为本实用新型消声器装置的爆炸结构示意图;

24.图2为本实用新型消声器装置的组装结构示意图;

25.图3为莲花八抓结构的定位示意图;

26.图4为图3的a

‑

a向剖视图;

27.图5

‑

8为声学材料在阻性材料谐振腔内的连接截面图;

28.图9为本实用新型消声器装置具体应用的结构示意图;

29.图10为标准消声器传递损失图;

30.图中:1

‑

空压机机头;2

‑

卡箍;3

‑

衬套;4

‑

莲花八抓结构;5

‑

上壳体;6

‑

中心管;7

‑

下壳体;8、9、10、11、12

‑

隔板;13、14、15、16

‑

打圆孔的抗性谐振腔;17

‑

打槽和圆孔抗性谐振腔;18

‑

声学材料;19

‑

隔板和腔室配合的结构;20

‑

轴向固定结构;21

‑

弯头固定结构;22

‑

周向固定结构;23

‑

隔板方槽固定结构100

‑

电机;200

‑

空压机;300

‑

橡胶连接管及卡毂;400

‑

消声器;500

‑

橡胶连接管及卡毂;600

‑

连接软管;700

‑

空气过滤器。

具体实施方式

31.下面结合附图和具体实施例对本实用新型进行详细说明。

32.如图1、2,一种用于双螺杆式空气压缩机的消声器装置,包括消声器和连接结构,消声器通过连接结构连接空压机机头1,消声器包括上壳体5、下壳体7及中心管6,上壳体5与下壳体7相连接组成封装的腔体,中心管6安装在上壳体5与下壳体7形成的腔体内部;中心管6包括多个不同体积的抗性谐振腔和一个阻性材料谐振腔,抗性谐振腔靠近空压机200一端设置,且多个不同体积的抗性谐振腔自靠近空压机一端往外体积逐渐缩小。

33.其中,下壳体7为阶梯式套筒结构,直径自靠近空压机机头1一端往外逐渐缩小,中心管6为圆管,中心管6上开槽或开孔,中心管6的外壁垂直设有多个隔板,本实施例设有5个,分别为隔板8、9、10、11、12,隔板与下壳体7的阶梯式套筒结构相匹配,自靠近空压机一端往外逐渐缩小,依次形成不同的谐振腔室。

34.抗性谐振腔包括至少一个打槽的抗性谐振腔17和4个打圆孔的抗性谐振腔13、14、15、16,抗性谐振腔腔室内开孔的开孔率为60%

‑

90%,会有较理想的声学效果。打圆孔的抗性谐振腔中圆孔尺寸在3

‑

5mm,且圆孔距离隔板至少3mm;打槽的抗性谐振腔,开槽距离隔板至少3mm,能很好的保证一些声学主观问题。

35.阻性材料谐振腔内装填并充满声学材料18,声学材料的厚度为10

‑

50mm,如图5

‑

8,声学材料18通过轴向固定结构、弯头固定结构、周向固定结构或隔板方槽固定结构固定在阻性材料谐振腔内,轴向固定结构、周向固定结构和隔板方槽固定结构适用于bg+类似的材料,弯头固定结构适用与无纺布类似的声学材料,该结构能很好的避免装配时的材料脱落和固定问题。

36.如图3、4,莲花八抓结构的2种定位结构能满足5台不同机器的定位。连接结构包括衬套3、卡箍2以及莲花八抓结构4,衬套3与莲花八抓结构4配合,分别通过卡箍与消声器以及空压机机头1密封连接,上壳体与下壳体之间采用振动摩擦焊接进行密封,方便且密封性好。

37.图9为本实用新型消声器装置具体应用的结构示意图,消声器400一端通过橡胶连接管及卡毂300连接在空压机200机头,空压机200连接电机100,消声器400另一端通过橡胶连接管及卡毂500及连接软管600与空气过滤器700连接。空压机200通过电机100拖动,空压机200开始运行,空气经过空气过滤器700过滤成干净空气从大气端进入连接软管600内,干净的空气再经过消声器400进入到空压机200的机头,最后进行空气的压缩。于此同时噪音的传递与空气压缩为相反的方向,空压机200稳定转速和压力下产生的噪音,主要为低频段的机械噪音,通过机头进入标准消声器内部,声波经过抗性结构小孔、方槽以及阻性声学材料的作用,噪音得到相应频率的衰减,随后噪音通过软管进入到空气过滤器,通过过滤器的进口传递出去,且为主要的传递路径,噪音还有部分通过管路,空压机本体表面辐射传递出去。

38.该装置采用阻性和抗性消声器相结合,能对不同频段的噪声起作用,拓宽消声器消声的频率范围,且消声量也有一定的提升,其声学表现如图10,500

‑

1500hz(20db),1500

‑

2000hz(15db),2000

‑

3500hz(10db),能覆盖多款双螺杆式空压机的声学问题。

39.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明

的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1