泵装置的制作方法

1.本发明涉及用于移送液体的泵装置,特别涉及具备具有非极限负荷特性的叶轮的泵装置。

背景技术:

2.用于移送液体的泵装置被用于多种用途。泵装置所需的扬程、流量等能够根据泵装置的用途变化。根据扬程及流量确定的运转点能够作为选定泵装置的要素中的1个举出。

3.但是,考虑泵装置的运行成本,仅以运转点为基准选定泵装置是不充分的。即,也应包含水泵功率来作为选定泵装置的要素,选择具有高水泵功率的泵装置很重要。特别是,从节能的观点出发,近来对于达成需要的运转点且能够以更少的电力驱动的泵装置的需求提高。

4.现有技术文献

5.专利文献

6.专利文献1:日本专利第5246458号公报

7.专利文献2:日本特开2009-273197号公报

技术实现要素:

8.发明要解决的课题

9.因而,本发明提供能够实现高水泵功率和节能的改良的泵装置。

10.用于解决课题的手段

11.在一个方式中提供一种泵装置,其包括:泵,其具有叶轮;电动机,其用于使所述叶轮旋转;以及逆变器,其用于对所述电动机进行可变速驱动,所述叶轮在预先设定的排出流量范围内具有非极限负荷特性,所述逆变器构成为,在预先设定的目标运转点,以比与商用电源的电力频率相当的旋转速度高的旋转速度来驱动所述电动机。

12.在一个方式中,所述逆变器构成为,在来自所述泵的液体的排出流量低于预先设定的流量时,以第1旋转速度驱动所述电动机,在来自所述泵的液体的排出流量高于所述预先设定的流量时,以低于所述第1旋转速度的第2旋转速度来驱动所述电动机,所述预先设定的流量在所述排出流量范围内。

13.在一个方式中,所述第2旋转速度为所述电动机所需的轴动力变为所述电动机的额定输出以下的旋转速度。

14.在一个方式中,所述第2旋转速度比与商用电源的电力频率相当的旋转速度高。

15.在一个方式中,水泵功率的峰值点与所述排出流量范围的上限邻接或在所述排出流量范围的上限之上。

16.在一个方式中,所述逆变器构成为,在所述电动机所需的轴动力未超过所述电动机的额定输出的范围内,使所述电动机的旋转速度上升。

17.发明效果

18.根据本发明,能够通过具有非极限负荷特性的叶轮与基于逆变器的电动机的高速驱动的组合来实现高水泵功率和节能。

附图说明

19.图1是示出泵装置的一个实施方式的剖视图。

20.图2是图1所示的叶轮的剖视图。

21.图3是叶轮的主视图。

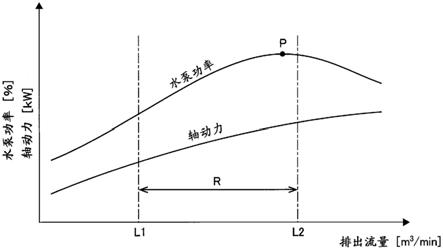

22.图4是示出轴动力、水泵功率及排出流量的关系的曲线图。

23.图5是示出泵的性能曲线的曲线图。

24.图6是示出能够实现与本实施方式的叶轮相同的目标运转点且不具有逆变器的通常的泵装置的叶轮的剖视图。

25.图7是图6所示的叶轮的主视图。

26.图8是说明排出流量范围(额定运转区域)内的逆变器的动作的一个实施方式的图。

27.图9是说明排出流量范围(额定运转区域)内的逆变器的动作的其他实施方式的图。

28.图10是说明排出流量范围(额定运转区域)内的逆变器的动作的另一其他实施方式的图。

29.图11是说明在轴动力未超过电动机的额定输出的范围内逆变器使电动机的旋转速度上升的情形的图。

30.附图标记说明

[0031]1ꢀꢀꢀꢀ

泵

[0032]5ꢀꢀꢀꢀ

叶轮

[0033]7ꢀꢀꢀꢀ

电动机

[0034]

10

ꢀꢀꢀ

逆变器

[0035]

11

ꢀꢀꢀ

ac-dc转换器部

[0036]

12

ꢀꢀꢀ

dc-ac逆变器部

[0037]

13

ꢀꢀꢀ

控制部

[0038]

13a

ꢀꢀ

存储装置

[0039]

13b

ꢀꢀ

处理装置

[0040]

15

ꢀꢀꢀ

壳体

[0041]

15a

ꢀꢀ

内壳体

[0042]

15b

ꢀꢀ

外壳体

[0043]

16

ꢀꢀꢀ

通孔

[0044]

17

ꢀꢀꢀ

旋转轴

[0045]

20

ꢀꢀꢀ

流路

[0046]

22

ꢀꢀꢀ

吸入口

[0047]

23

ꢀꢀꢀ

排出口

[0048]

25

ꢀꢀꢀ

扩散器

[0049]

31

ꢀꢀꢀ

侧板

[0050]

33

ꢀꢀꢀ

主板

[0051]

35

ꢀꢀꢀ

叶片

具体实施方式

[0052]

以下,参照附图说明本发明的实施方式。

[0053]

图1是示出泵装置的一个实施方式的剖视图。以下说明的泵装置为具有多个叶轮的多级泵装置,但本发明并不限定于以下说明的实施方式,也能够应用于具有单一叶轮的单级泵装置。此外,本发明不限于图1所示的陆地泵装置,也能够应用于电动潜水泵装置(例如,清水用、土木工程用、污水用)。

[0054]

如图1所示,本实施方式的泵装置包括:泵1,其具有叶轮5;电动机7,其用于使叶轮5旋转;以及逆变器10,其用于对电动机7进行可变速驱动。泵1包括:壳体15,其具有内壳体15a及外壳体15b;多个叶轮5,其配置在壳体15内;以及旋转轴17,其固定有上述叶轮5。旋转轴17与电动机7的驱动轴7a连结。

[0055]

叶轮5配置在内壳体15a内,内壳体15a配置在外壳体15b内。外壳体15b包围整个内壳体15a,在内壳体15a与外壳体15b之间形成有液体的流路20。在内壳体15a的端部形成有多个通孔16,内壳体15a的内部与流路20经由上述通孔16连通。壳体15具有与内壳体15a的内部连通的吸入口22和与流路20连通的排出口23。

[0056]

叶轮5朝向吸入口22串联排列。泵1还具备分别配置在多个叶轮5的背面侧(下游侧)的多个扩散器25。在电动机7使旋转轴17及叶轮5旋转时,液体经由吸入口22流入内壳体15a内,利用旋转的叶轮5对液体赋予速度能。进而在液体通过扩散器25时,速度能被转换为压力。通过该叶轮5及扩散器25升压的液体经由通孔16移动至流路20,在流路20中流动并从排出口23排出。

[0057]

逆变器10包括:ac-dc转换器部11,其从商用电源供给电力;dc-ac逆变器部12,其具有igbt等半导体元件(开关元件);以及控制部13,其对逆变器10整体的动作进行控制。在图1中,示意性地绘制逆变器10。dc-ac逆变器部12的动作由控制部13控制。控制部13包括保存有程序的存储装置13a和按照程序中包含的命令执行运算的处理装置13b。存储装置13a具备ram等主存储装置及硬盘驱动器(hdd)、固态驱动器(ssd)等辅助存储装置。作为处理装置13b的例子,能够举出cpu(中央处理装置)、gpu(图形处理单元)。

[0058]

图2是图1所示的叶轮5的剖视图,图3是叶轮5的主视图。叶轮5包括:侧板31,其具有液体入口31a;主板33,其具有供旋转轴17插入的卡合孔33a;以及多个叶片35,其排列在侧板31与主板33之间。在图3中省略侧板31的图示。图2的附图标记d2表示叶轮5的直径。图2的附图标记b2表示叶片35的高度、即叶片35的出口侧端部的轴向尺寸。叶片35的高度b2相当于叶轮5的液体出口处的侧板31与主板33之间的距离。

[0059]

各叶片35具有沿着液体的流动方向扭转而成的形状(三维形状)。更具体来说,在从叶轮5的轴向观察时,各叶片35的入口侧端部相对于叶轮5的中心轴心cl倾斜。具备这样的三维形状的叶片35的叶轮5能够提高水泵功率。此外,各叶片35的出口侧端部与主板33的切线方向的角度θ大于后述的现有叶轮。若使该角度θ增大,则叶轮5的轴动力的峰值点向大流量侧移动。即,角度θ大的叶轮5在宽的运转区域内具有非极限负荷特性。

[0060]

图4是示出轴动力、水泵功率及排出流量的关系的曲线图。本实施方式的叶轮5在预先设定的排出流量范围r内具有非极限负荷特性。即,在使叶轮5以恒定的速度旋转时,如图4所示,电动机7使叶轮5旋转所需的轴动力[kw]在排出流量范围r内与叶轮5的排出流量[m3/min]的增加相伴而增加。在图4中,排出流量范围r的下限以附图标记l1表示,上限以附图标记l2表示。排出流量范围r为与泵1的额定运转区域相当的流量范围。

[0061]

具有非极限负荷特性的叶轮5能够提高水泵功率。另一方面,在泵装置的运转中,存在轴动力超过电动机7的额定输出的可能。因而,逆变器10构成为将供给至电动机7的电力限制为该电动机7的额定输出以下。按照这种方式构成的逆变器10能够防止过度的电力消耗,且能够防止由过载引起的电动机7的故障。

[0062]

如图4所示,作为泵1的最高效率点的水泵功率[%]的峰值点p位于上述排出流量范围r内。峰值点p与排出流量范围r的上限l2邻接。优选峰值点p尽可能接近排出流量范围r的上限l2。若能够在轴动力最高的运转点达成高水泵功率,则能够减小泵1的运转所需的电力。因此,根据本实施方式,能够达成电动机7的节能。峰值点p也可以在排出流量范围r的上限l2之上。在一个实施方式中,峰值点p也可以超过排出流量范围r的上限l2且与上限l2邻接。

[0063]

图5是示出泵1的性能曲线的曲线图。叶轮5具有能够达成所要求的运转点(以下称为目标运转点to)的形状、即比速度。换言之,叶轮5设计为具有能够达成目标运转点to的形状(比速度)。目标运转点to为位于排出流量范围r内的运转点。泵1在目标运转点to运转时的叶轮5的旋转速度比与商用电源的频率(50hz或60hz)相当的旋转速度高。即,逆变器10构成为,在目标运转点to以比与商用电源的频率(50hz或60hz)相当的旋转速度高的旋转速度驱动电动机7,电动机7在目标运转点to处以比与商用电源的频率(50hz或60hz)相当的旋转速度高的旋转速度使叶轮5旋转。

[0064]

像这样,叶轮5能够通过逆变器10与电动机7的组合而以比不具备逆变器的泵装置高的旋转速度旋转。因此,容许叶轮5具有比能够达成目标运转点to的通常的叶轮高的比速度。更具体来说,叶轮5能够具有比能够达成图5所示的目标运转点to的通常的叶轮小的直径d2(参照图2)。具有小的直径d2的叶轮5有助于使泵1整体小型化。

[0065]

通常比速度越大水泵功率越高。在本实施方式中,逆变器10在预先设定的排出流量范围r内,以比与商用电源的频率(50hz或60hz)相当的旋转速度高的旋转速度驱动电动机7,电动机7在上述排出流量范围r内以比与商用电源的频率(50hz或60hz)相当的旋转速度高的旋转速度使叶轮5旋转。排出流量范围r为泵1的额定运转区域。逆变器10在该额定运转区域内(排出流量范围r内)以高的旋转速度驱动电动机7,因此能够采用水泵功率良好且比速度高的叶轮5。此外,与能够达成相同的流量和扬程的其他叶轮相比,能够减小叶轮5的直径。

[0066]

图6是示出能够达成与本实施方式的叶轮5相同的目标运转点to且不具有逆变器的通常的泵装置的叶轮200的剖视图,图7是图6所示的叶轮200的主视图。附图标记201表示侧板,附图标记202表示主板,附图标记203表示叶片。在图7中省略侧板。

[0067]

不具有逆变器的泵装置的叶轮200以与商用电源的频率(50hz或60hz)相当的旋转速度旋转。图6的叶轮200设计为能够达成相同目标运转点to,但具有比本实施方式的叶轮5低的比速度。

[0068]

图2所示的本实施方式的叶轮5具有比图6所示的叶轮200的直径d2’

小的直径d2(d2<d2’

)。此外,本实施方式的叶轮5的叶片35的高度b2比图6所示的叶轮200的叶片203的高度b2’

大(b2>b2’

)。具有这种形状的本实施方式的叶轮5具有比图6所示的叶轮200高的比速度。通常,比速度越大水泵功率越高。因此,本实施方式的水泵功率比图6及图7所示的叶轮200的水泵功率高。

[0069]

从图2与图6的对比可知,图2所示的本实施方式的叶轮5的整体比图6所示的通常的叶轮200紧凑。因此,这样的叶轮5不仅能够提高泵1的水泵功率,还能够实现泵1的尺寸缩小。

[0070]

此外,若使叶轮5的直径小,则能够减少由圆盘摩擦引起的损失,作为结果能够提高水泵功率。水泵功率通常如下表示。

[0071]

水泵功率=理论水力功率-各种损失(1)

[0072]

在此,理论水力功率通过计算水泵功率的公式求出。各种损失包含由多种要因引起的几种损失,但由圆盘摩擦引起的损失对水泵功率影响很大。圆盘摩擦为叶轮与液体间的摩擦。圆盘摩擦由下式求出。

[0073]

圆盘摩擦=cd

×

ρ

×u23

×d22

×

(1+5e/d2)(2)

[0074]

其中,cd是相对于雷诺数的阻力系数,ρ是液体的密度,u2是叶轮的周速[m/s],d2是叶轮的直径[m],e是叶轮的侧板与主板的厚度的合计[m]。

[0075]

从上述式(2)可知,叶轮的直径d2越小圆盘摩擦越小。因此,叶轮的直径越小,根据式(1)求出的水泵功率越高。本实施方式的叶轮5具有小的直径,因此圆盘摩擦小,作为结果,能够提高水泵功率。

[0076]

如上所述,本实施方式的叶轮5具备具有三维形状的叶片35且具有非极限负荷特性。按照这种方式设计的叶轮5能够显著提高水泵功率。另外,通过以更高的旋转速度运转,从而作为结果,与具有相同流量和扬程的现有泵装置相比,能够使叶轮5的级数减少约40%。即,根据本实施方式,能够提高泵装置的水泵功率并能够达成泵装置的尺寸缩小。

[0077]

在一个实施方式中,只要叶轮5具有非极限负荷特性,则叶片35也可以不具有三维形状。即,在从叶轮5的轴向观察时,叶片35的入口侧端部与叶轮5的轴心cl平行,且各叶片35的出口侧端部与主板33的切线方向的角度θ(参照图3)设计得大,以使得叶轮5在排出流量范围r内具有非极限负荷特性。

[0078]

接下来,参照图8说明上述排出流量范围r(额定运转区域)内的逆变器10的动作的一个实施方式。在图8中,粗线表示本实施方式的泵装置的性能曲线,细线表示不具备逆变器的通常的泵装置的性能曲线。在本例中,本实施方式的电动机7的额定输出为4.0kw。另一方面,以细线表示的现有的泵装置是电动机的额定输出为4kw、电力频率为60hz的以恒定速度旋转的泵装置(类型1)。

[0079]

本实施方式的叶轮5由于具有非极限负荷特性,因此轴动力随着排出流量的增加而增加。因而,为了防止电动机7过载,本实施方式的逆变器10构成为,在来自泵1的液体的排出流量比预先设定的流量st小时,以第1旋转速度驱动电动机7,在排出流量比预先设定的流量st大时,以比第1旋转速度低的第2旋转速度来驱动电动机7。预先设定的流量st为排出流量范围r的下限l1以上且低于上限l2。

[0080]

第1旋转速度及第2旋转速度是比与商用电源的电力频率(50hz或60hz)相当的旋

转速度高的旋转速度。第2旋转速度是电动机7所需的轴动力变为电动机7的额定输出以下的旋转速度。第2旋转速度既可以是恒定的旋转速度也可以在比第1旋转速度低的范围内变化。

[0081]

从图8的曲线可知,在利用逆变器10使电动机7的旋转速度从第1旋转速度降低为第2旋转速度时,泵1的运转点下降,泵1的性能曲线(以粗线表示)接近现有的泵装置的性能曲线(以细线表示)。执行这样的逆变器10的旋转控制的本实施方式的泵装置能够达成与现有的泵装置相同的性能曲线。此外,通过使叶轮5的旋转速度从第1旋转速度下降至第2旋转速度,从而轴动力降低,电动机7(额定输出4kw)的输出降低为3kw。作为结果,不仅能够防止电动机7的过载,且与现有的泵装置的电动机(额定输出4kw)相比能够使消耗电力下降。即,通过基于逆变器10的旋转控制和具有非极限负荷特性的叶轮5的组合,从而能够实施具有极限负荷特性的叶轮这样的泵运转。

[0082]

图9是示出上述排出流量范围r(额定运转区域)内的逆变器10的动作的其他实施方式的曲线图。在图9中,粗线表示本实施方式的泵装置的性能曲线,细线表示不具备逆变器的通常的泵装置的性能曲线。在本例中,本实施方式的电动机7的额定输出为4.0kw,与图8的例子相同。另一方面,以细线表示的现有的泵装置是电动机的额定输出为3kw、电力频率为50hz并以恒定速度旋转的泵装置(类型2)。

[0083]

与图8的实施方式相同,逆变器10构成为,在来自泵1的液体的排出流量比预先设定的流量st小时,以第1旋转速度驱动电动机7,在排出流量比预先设定的流量st大时,以比第1旋转速度低的第2旋转速度来驱动电动机7。第1旋转速度及第2旋转速度为比与商用电源的电力频率(50hz或60hz)相当的旋转速度高的旋转速度。第2旋转速度为电动机7所需的轴动力变为电动机7的额定输出以下的旋转速度。在图9所示的实施方式中,上述预先设定的流量st为排出流量范围r的下限l1。因此,在泵1的排出流量位于排出流量范围r内的期间,逆变器10以第2旋转速度来驱动电动机7。第2旋转速度既可以是恒定的旋转速度,也可以在比第1旋转速度低的范围内变化。

[0084]

从图9的曲线可知,在利用逆变器10使电动机7的旋转速度从第1旋转速度减小为第2旋转速度时,泵1的运转点下降,泵1的性能曲线(以粗线表示)接近现有的泵装置的性能曲线(以细线表示)。此外,通过使叶轮5的旋转速度从第1旋转速度减小为第2旋转速度,从而轴动力降低,电动机7(额定输出4kw)的输出降低为3kw。作为结果,不仅能够防止电动机7的过载,且能够达成与现有的泵装置的电动机(额定输出3kw)同等的消耗电力。

[0085]

像这样,本实施方式的泵装置通过利用逆变器10适当地控制电动机7的旋转速度,从而能够覆盖图8及图9的以细线表示的性能曲线不同的两部现有的泵装置的运转范围。而且,能够达成与现有的泵装置相同或更小的消耗电力。

[0086]

图10是示出上述排出流量范围r(额定运转区域)内的逆变器10的动作的另一其他实施方式的曲线图。在图10所示的例子中,所要求的运转点即目标运转点to位于性能曲线的上方。因而,为了使排出流量范围r的性能曲线向上移动,如图11所示,逆变器10在轴动力不超过电动机7的额定输出的范围内使电动机7的旋转速度上升。作为结果,性能曲线上升,泵1的运转点能够到达目标运转点to。

[0087]

像这样,具备具有由逆变器10进行的电动机7(即叶轮5)的旋转控制和非极限负荷特性的叶轮5的泵装置能够覆盖宽的运转范围。而且,能够实现水泵功率提高和泵装置的尺

寸缩小。

[0088]

上述各实施方式的逆变器10的动作按照在图1所示的控制部13的存储装置13a内保存的程序执行。更具体来说,控制部13的处理装置13b通过按照程序中包含的命令执行运算,从而使逆变器10执行在上述各实施方式中说明的动作。

[0089]

上述实施方式的记载旨在具有所属技术领域普通知识的人能够实施本发明。只要是本领域技术人员,当然能够实现上述实施方式的多种变形例,本发明的技术思想也能够应用于其他实施方式。因此,本发明不限定于所记载的实施方式,应解释为符合权利要求书定义的技术思想的最宽范围。

[0090]

产业上的可利用性

[0091]

本发明能够应用于用于移送液体的泵装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1