一种数字配流型智能化四象限电静液作动器及其控制方法

文档序号:30388935发布日期:2022-06-11 13:02阅读:399来源:国知局

1.本发明涉及一种数字配流型智能化四象限电静液作动器及其控制方法,属于 电静液作动器技术领域。

背景技术:

2.电静液作动器(electro-hydrostatic actuator,eha)作为航空发动机推力 矢量控制、高机动飞行器舵面姿态控制的重要装置,其分布式构型可有效降低配 重,提高系统可靠性。电静液作动器本质上可视为闭式泵控系统,相较于基于节 流耗散原理的阀控系统更为高效可靠,可满足新一代多电/全电飞机的发展需求。 配有单出杆液压缸的电静液作动器,输出力较大,且安装空间较小,更为适应气 动载荷复杂多变的飞行控制需求。现有电静液作动器在解决非对称液压缸所带来 的流量不对称问题时,多采用单向阀、液控单向阀、梭阀等,此类阀多为液压驱 动,其动态特性较差,难以适应较高的动态特性需求;现有电静液作动器在适应 多变的气动负载方面,应用负载敏感变量泵予以解决,但其结构复杂,增加了系 统控制难度;现有电静液作动器在回收能量方面,多采用泵/马达一体化设计, 压差驱动液压马达转动时,同轴连接的伺服电机被迫驱动,使得伺服电机驱动器 承受较大电流过载,极易损坏伺服电机驱动器。

3.数字配流技术基于数字液压技术,主要依靠具有离散状态的数字开关阀脉宽 调制实现控制,相较于比例阀控系统,具有响应快、能效高等显著优点。

4.就控制方式而言,两位三通数字开关阀、数字开关阀的启闭状态由控制板卡 预定指令决定,在控制板卡对所采集的单出杆液压缸两腔实时压力、位移传感器 所采集的活塞杆运动位置、伺服电机转速的逻辑判断后,对两位三通数字开关阀、 数字开关阀的工作状态进行智能化控制。

5.就工作模式而言,电静液作动器工作模式包括阻力伸出,即由液压齿轮泵输 出高压油液克服外负载,推动单出杆液压缸活塞杆伸出;助力伸出,即液压齿轮 泵停止转动,外力作用下单出杆活塞杆腔形成高压,驱动摆线液压马达正向转动, 补充油液给单出杆液压缸活塞腔,单出杆液压缸活塞杆被迫伸出;阻力缩回,即 由液压齿轮泵输出高压油液克服外负载,推动单出杆液压缸活塞杆缩回,助力缩 回,即即液压齿轮泵停止转动,外力作用下单出杆活塞腔形成高压,驱动摆线液 压马达反向转动,补充油液给单出杆液压缸活塞杆腔,单出杆液压缸活塞杆被迫 缩回。

技术实现要素:

6.本发明旨在提供一种结构紧凑、体积小、动态特性好、能效高的数字配流型 智能化四象限电静液作动器及其控制方法。

7.为达到上述目的,本发明提供的一种数字配流型智能化四象限电静液作动器 可采用以下技术方案:

8.包括主供油模块、辅助供油模块、安全补油模块、作动模块、力加载模块以 及闭环

控制模块;

9.所述主供油模块包括伺服电机、液压阀体、液压齿轮泵;

10.所述辅助供油模块包括蓄能器、手动开关阀、活塞腔侧数字开关阀、活塞腔 侧内置式单向阀、活塞杆腔侧数字开关阀、活塞杆腔侧内置式单向阀、转接头;

11.所述安全补油模块包括活塞腔侧安全阀、出油口侧单向阀、活塞杆腔侧安全 阀、进油口侧单向阀;

12.所述作动模块包括单出杆液压缸、两位三通数字开关阀、数字开关阀阀体、 摆线液压马达、活塞腔侧出油管、活塞杆腔侧出油管、摆线液压马达进油管、摆 线液马达出油管;

13.所述力加载模块包括双出杆液压缸、液压缸阀体、电液伺服阀、液压泵站;

14.所述闭环控制模块包括伺服电机驱动器、伺服电机编码器、伺服电机控制器、 活塞腔侧压力传感器、活塞杆腔侧压力传感器、位移传感器、转速传感器、数字 开关阀驱动板卡、控制板卡。

15.进一步的,伺服电机转轴与液压齿轮泵转轴位于液压阀体内部中空孔内,由 联轴器连接,液压齿轮泵与伺服电机外壳分别固定于液压阀体前后端面,液压齿 轮泵侧进油口与液压阀体活塞杆腔侧进油口相通,液压齿轮泵侧出油口与液压阀 体活塞腔侧进油口相通,液压齿轮泵泄油口与液压阀体泄油口相通,通过伺服电 机转速控制实现液压齿轮泵输出流量控制,进而对单出杆液压杆活塞杆运动位置 加以控制,伺服电机顺时针转动使得液压齿轮泵侧出油口输出流量,进入单出杆 液压缸活塞腔,液压齿轮泵侧进油口吸入单出杆液压缸活塞杆腔流出油液。

16.进一步的,活塞腔侧数字开关阀由安装螺纹固连于液压阀体活塞腔侧数字开 关阀螺纹孔中,活塞杆腔侧数字开关阀由安装螺纹固连于液压阀体活塞杆腔侧数 字开关阀螺纹孔中,活塞腔侧数字开关阀进油口与液压阀体活塞腔侧出油螺纹孔 以及活塞腔侧端面进油螺纹孔连通,活塞腔侧数字开关阀出油口与液压阀体活塞 腔侧数字开关阀出油螺纹孔连通,活塞杆腔侧数字开关阀进油口与液压阀体活塞 杆腔侧出油螺纹孔以及活塞杆腔侧端面进油螺纹孔连通,活塞杆腔侧数字开关阀 出油口与液压阀体活塞杆腔侧数字开关阀出油螺纹孔连通,转接头通过与液压阀 体转接头螺纹孔连通,蓄能器安装螺纹与转接头连接,至液压阀体上,活塞腔侧 内置式单向阀安装于液压阀体活塞腔侧内置式单向阀螺纹孔活,活塞杆腔侧内置 式单向阀安装于液压阀体活塞杆腔侧内置式单向阀螺纹孔中,活塞腔侧数字开关 阀出油螺纹孔与活塞杆腔侧数字开关阀出油螺纹孔均由螺塞封闭,活塞腔侧安全 阀出油螺纹孔与活塞杆腔侧安全阀出油螺纹孔均由螺塞封闭,活塞腔侧内置式单 向阀出油螺纹孔与活塞杆腔侧内置式单向阀出油螺纹孔均由螺塞封闭。

17.进一步的,活塞腔侧安全阀工作压力由调压螺母调定,活塞腔侧安全阀工作 压力由调压螺母调定活塞腔侧安全阀进油口与液压阀体活塞腔侧出油螺纹孔以 及活塞腔侧端面进油螺纹孔连通,活塞腔侧安全阀出油口与液压阀体活塞腔安全 阀出油螺纹孔连通,活塞杆腔侧安全阀进油口与液压阀体活塞杆腔侧出油螺纹孔 以及活塞杆腔侧端面进油螺纹孔连通,活塞杆腔侧安全阀出油口与液压阀体活塞 杆腔侧安全阀出油螺纹孔连通,活塞腔侧安全阀由安装螺纹固连于液压阀体活塞 腔侧安全阀螺纹孔中,活塞杆腔侧安全阀由安装螺纹固连于液压阀体活塞杆腔侧 安全阀螺纹孔中,出油口侧单向阀安装于液压齿轮泵

出油侧单向阀进油螺纹孔中, 进油口侧单向阀安装于液压齿轮泵进油侧单向阀进油螺纹孔中,液压齿轮泵泄油 口与液压阀体泄油口连通。

18.进一步的,单出杆液压缸由内六角螺钉固定于液压阀体下端面,单出杆液压 缸左进油口与液压阀体进油口连通,单出杆液压缸右进油口与液压阀体出油口连 通,两位三通数字开关阀由安装螺纹固连于数字开关阀阀体两位三通数字开关阀 螺纹孔中,数字开关阀阀体进油螺纹孔与液压阀体活塞腔侧出油螺纹孔由活塞腔 出油管连通,数字开关阀阀体出油螺纹孔与液压阀体活塞杆腔侧出油螺纹孔由活 塞杆腔出油管连通,数字开关阀阀体控制油口与摆线液压马达一油口由摆线液压 马达进油管连通,摆线液压马达另一油口与蓄能器进/出油口由摆线液压马达出 油管连通。

19.进一步的,设置电液伺服阀激励电压幅值用于控制电液伺服阀阀口开度,进 而控制双出杆液压缸进油腔压力大小以实现外负载力加载控制,电液伺服阀激励 电压正负用于控制电液伺服阀换向,实现双出杆液压缸一腔进油、一腔回油;激 励电压为正时,电液伺服阀换向使得双出杆液压缸左腔进油、右腔出油,为单出 杆液压缸活塞杆形成推力;激励电压为负时,电液伺服阀换向使得双出杆液压缸 右腔进油、左腔出油,为单出杆液压缸活塞杆形成拉力。

20.进一步的,双出杆液压缸由内六角螺钉固定于液压缸阀体侧面,双出杆液压 缸左进油口与液压缸阀体侧面左进油口连通,双出杆液压缸由进油口与液压缸阀 体侧面右进油口连通,电液伺服阀由内六角螺钉固定于液压缸阀体上端面,电液 伺服阀左进油口与液压缸阀体上端面左进油口连通,电液伺服阀回油口与液压缸 阀体上端面回油口连通,电液伺服阀右进油口与液压缸阀体上端面右进油口连通, 电液伺服阀供油口与液压缸阀体上端面供油口连通,液压阀体上端供油口与上端 回油口经外部液压软管接回液压泵站,液压缸阀体上端面左进油口与液压缸阀体 侧面左进油口通过内部流道连通,液压缸阀体上端面右进油口与液压缸阀体侧面 右进油口通过内部流道连通。

21.进一步的,活塞腔侧数字开关阀接线端子与活塞杆腔数字开关阀接线端子均 与数字开关阀驱动板连接,与伺服电机编码器插头、刹车插头、电源插头均与伺 服电机驱动器经电缆连接,伺服电机编码器内置于伺服电机端部,用于采集伺服 电机实时转速并通过伺服电机控制器实现伺服电机的闭环控制,活塞腔侧压力传 感器螺纹插装于液压阀体活塞腔侧测压螺纹孔中,用以采集单出杆液压缸活塞腔 压力,活塞杆腔侧压力传感器螺纹插装于液压阀体活塞杆腔侧测压螺纹孔中,用 于采集单出杆液压缸活塞杆腔压力,最终由控制板卡逻辑判断,发送指令给数字 开关阀驱动板卡实现对活塞腔侧数字开关阀、活塞杆腔侧数字开关阀以及两位三 通数字开关阀的智能化控制,位移传感器由内六角螺钉固定于双出杆液压缸上端 面,用以采集双出杆液压缸活塞杆运动位置,转速传感器通过联轴器与摆线液压 马达转轴连接,用以采集摆线液压马达实时转速。因单出杆液压缸活塞杆与双出 杆液压缸活塞杆固连,位移传感器所采集到的双出杆液压缸活塞杆与单出杆液压 缸活塞杆运动位移一致,所采集的实时双出杆液压缸活塞腔与活塞杆腔压力、活 塞杆运动位置、摆线液压马达转速信号均反馈至控制板卡,通过逻辑判断经数字 开关阀驱动板卡实施对活塞腔侧数字开关阀、活塞杆腔侧数字开关阀、两位三通 数字开关阀的数字控制。

22.而本发明同时提供了上述数字配流型智能化四象限电静液作动器的控制方 法,采用以下技术方案:

23.蓄能器充压:首先经蓄能器充气口泄掉一部分氮气,使蓄能器充气压力降至 系统所需,液压泵站连接至蓄能器的出油口,高压油液进入蓄能器腔体与压力氮 气平衡,压力增至充气压力时,蓄能器腔体存储一定容量的压力油液,即认为充 压结束,关闭蓄能器出油口与手动开关阀,通过螺纹经转接头连至液压阀体(2) 转接头螺纹孔处;

24.单出杆液压缸与液压阀体充油:液压泵站螺纹连接至液压齿轮泵供油口,对 伺服电机施加低频正弦电压信号,伺服电机旋转,首先驱动液压齿轮泵转动,驱 动液压齿轮泵从供油口吸油,从侧出油口出油,油液进入单出杆液压缸活塞腔, 推动单出杆液压缸活塞杆伸出,单出杆液压缸活塞杆腔油液被挤出,从液压齿轮 泵侧进油口进入泵腔。紧接着,伺服电机反转时,液压齿轮泵进/出油口交替, 高压油液进入单出杆液压缸活塞杆腔,单出杆液压缸活塞杆被迫缩回,单出杆液 压缸活塞腔中油液被挤出,进入液压阀体其余容腔中,往复几次后,当单出杆液 压缸活塞杆处于最大伸出位置,液压阀体完全充满,即关停伺服电机,单出杆液 压缸与液压阀体充油结束;

25.数字配流型电静液作动器四象限工作模式包括:第一象限的阻力伸出阶段, 第二象限的助力伸出阶段,第三象限的阻力缩回阶段与第四象限的助力缩回阶段, 各阶段的工作状态与模式如下所述:

26.阻力伸出阶段:对伺服电机施加正值电压信号,伺服电机顺时针旋转,驱动 液压齿轮泵从侧出油口出油,油液进入单出杆液压缸活塞腔,与此同时,对电液 伺服阀施加正值电压信号,使得油液进入双出杆液压缸左腔,对单出杆液压缸活 塞杆产生推力,单出杆液压缸活塞杆在推力作用下伸出,由于单出杆液压缸两腔 面积差,活塞杆腔侧数字开关阀开启,使得蓄能器出油,油液流入液压齿轮泵侧 进油口,补充液压齿轮泵进油,活塞杆腔侧内置式单向阀在液压齿轮泵活塞杆腔 压力低于蓄能器出油压力时,实现自主补油,在液压齿轮泵顺时针转动过程中, 液压齿轮泵内泄油液经泄油口流出,流至液压齿轮泵进油侧单向阀进油螺纹孔处, 经进油口侧单向阀流入液压齿轮泵侧进油口,保证进入单出杆液压缸活塞腔油液 足够,活塞杆运动稳定;

27.助力伸出阶段:对伺服电机施加零值电压信号,伺服电机保持待机状态,液 压齿轮泵不再进/出油,对电液伺服阀施加负值电压信号,使得油液进入双出杆 液压缸右腔,对单出杆液压缸活塞杆产生拉力,拉力使得单出杆液压缸活塞杆被 迫伸出,在活塞杆腔形成高压,两位三通数字开关阀处于原始位置,单出杆液压 缸活塞杆腔高压油液经液压阀体活塞杆腔侧出油螺纹孔流至数字开关阀阀体回 油口,此时,数字开关阀阀体回油口与两位三通数字开关阀回油口连通,数字开 关阀阀体控制油口与两位三通数字开关阀控制油口连通,两位三通数字开关阀回 油口与两位三通数字开关阀控制油口连通,高压油液流至摆线液压马达进油口, 经摆线液压马达出油口与蓄能器出油口连通,活塞腔侧数字开关阀开启,使得摆 线液压马达出油口与单出杆液压缸活塞腔连通,驱动摆线液压马达转动,与此同 时,蓄能器中的油液经活塞腔侧数字开关阀与活塞腔侧内置式单向阀流入单出杆 液压缸活塞腔,使得单出杆液压缸活塞腔具有足够的进油流量,保证活塞杆运动 过程中平稳性;

28.阻力缩回阶段:对伺服电机施加负值电压信号,伺服电机逆时针旋转,驱动 液压齿轮泵从侧进油口出油,进入单出杆液压缸活塞杆腔,与此同时,对电液伺 服阀施加负值电压信号,使得油液进入双出杆液压缸右腔,对单出杆液压缸活塞 杆产生拉力,单出杆液

压缸活塞杆在拉力作用下缩回,由于单出杆液压缸面积差, 活塞腔侧数字开关阀开启,使得单出杆液压缸活塞腔多余油液流回蓄能器,减少 液压齿轮泵侧出油口的进油流量,在液压齿轮泵逆时针转动过程中,液压齿轮泵 液压齿轮泵内泄油液经泄油口流出,流至液压齿轮泵出油侧单向阀进油螺纹孔处, 经出油口侧单向阀流入液压齿轮泵侧出油口,多余油液经活塞腔侧数字开关阀流 回蓄能器,此时,两位三通数字开关阀切换,两位三通数字开关阀进油口与两位 三通数字开关阀控制油口连通,使得单出杆液压缸活塞腔与摆线液压马达进油口 连通,当活塞腔侧数字开关阀开启,摆线液压马达进油口与出油口压力基本相等, 不发生转动,保证从单出杆液压缸活塞腔出来油液被回收,活塞杆运动稳定;

29.助力缩回阶段:对伺服电机施加零值电压信号,伺服电机保持待机状态,液 压齿轮泵不再进/出油,对电液伺服阀施加正值电压信号,使得油液进入双出杆 液压缸左腔,对单出杆液压缸活塞杆产生推力,推力使得单出杆液压缸活塞杆被 迫缩回,在单出杆液压缸活塞腔形成高压,两位三通数字开关阀处于切换位,单 出杆液压缸活塞腔高压油液经液压阀体活塞杆腔侧进油螺纹孔流至数字开关阀 阀体进油口,此时,数字开关阀阀体进油口与两位三通数字开关阀进油口连通, 数字开关阀阀体控制油口与两位三通数字开关阀控制油口连通,两位三通数字开 关阀进油口与两位三通数字开关阀控制油口连通,单出杆液压缸活塞腔高压油液 流至摆线液压马达进油口,经摆线液压马达出油口与蓄能器出油口连通,活塞杆 腔侧数字开关阀开启,使得摆线液压马达出油口与单出杆液压缸活塞杆腔连通, 驱动摆线液压马达转动。与此同时,单出杆液压缸活塞杆腔多余油液经活塞杆腔 侧数字开关阀流回蓄能器,以保证进入单出杆液压缸活塞杆腔的油液适宜,活塞 杆运动状态平稳。

30.进一步的,控制板卡发送信号至伺服电机控制器,伺服电机控制器接收到指 令后,发送信号至伺服电机驱动器,伺服电机驱动器驱动伺服电机转动,伺服电 机编码器采集伺服电机实时转速反馈给伺服电机驱动器,伺服电机驱动器将伺服 电机转速信息传递给伺服电机控制器,经伺服电机控制器传递给控制板卡再通过 控制板卡按照预定指令发送给数字开关阀驱动板卡,数字开关阀驱动板卡进而控 制活塞腔侧数字开关阀、活塞杆腔侧数字开关阀以及两位三通数字开关阀启闭, 同时根据活塞腔侧压力传感器与活塞杆腔侧压力传感器所采集的单出杆液压缸 活塞腔与活塞杆腔实时压力,位移传感器所采集的双出杆液压缸活塞杆运动实时 位置,实现活塞腔侧数字开关阀与活塞杆腔侧数字开关阀、两位三通数字开关阀 与电液伺服阀工作状态的闭环控制;

31.两位三通数字开关阀仅根据伺服电机编码器所采集的伺服电机实时转速、活 塞腔侧压力传感器与活塞杆腔压力传感器所采集的单出杆液压缸活塞腔与活塞 杆腔实时压力、位移传感器所采集的双出杆液压缸活塞杆运动实时位置以及转速 传感器所采集的摆线液压马达实时转速,实施有限次数的启/闭,活塞腔侧数字 开关阀根据上述所采集的实时信息实施有限次数的启/闭,或在高频脉宽调制信 号下处于切换模式,活塞腔侧数字开关阀与活塞杆腔侧数字开关阀有效占空比不 同,使液压齿轮泵工作在变量泵模式。

32.本发明提供了一种数字配流型智能化四象限电静液作动器及其控制方法,区 别于传统的电静液作动器,该电静液作动器运用数字配流方法,泵、马达独立工 作可进一步降低系统能耗,两数字开关阀的差动工作模式可使液压泵处于变量泵 模式,具有结构紧凑、动态特性佳、能效高、发热小等显著优点。

附图说明

33.图1为数字配流型智能化四象限电静液作动器液压原理图;

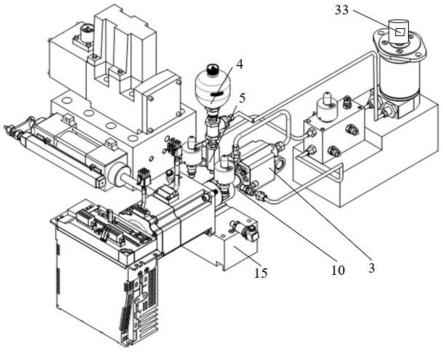

34.图2为数字配流型智能化四象限电静液作动器结构俯视图;

35.图3为数字配流型智能化四象限电静液作动器三维轴侧视图;

36.图4为伺服电机结构原理图;

37.图5(a)为液压阀体结构三维轴侧视图,5(b)液压阀体俯视图,5(c)液 压阀体下视图,5(d)液压阀体右视图,5(e)液压阀体左视图,5(f)液压阀 体前视图,5(g)液压阀体后视图;

38.图6(a)为液压齿轮泵三维轴侧视图,6(b)液压齿轮泵后视图;

39.图7为蓄能器结构原理图;

40.图8为数字开关阀结构原理图;

41.图9为安全阀结构原理图;

42.图10为单出杆液压缸结构原理图;

43.图11为两位三通数字开关阀结构原理图;

44.图12(a)为两位三通数字开关阀阀体三维左轴侧视图,12(b)为两位三 通数字开关阀三维右轴侧视图;

45.图13(a)为双出杆液压缸三维轴侧视图,13(b)为双出杆液压缸下视图;

46.图14(a)为液压缸阀体俯视图,14(b)为液压缸阀体右视图;

47.图15(a)为电液伺服阀三维轴侧视图,15(b)为电液伺服阀上视图;

48.图16为数字配流型智能化四象限电静液作动器第一象限对应液压原理图;

49.图17为数字配流型智能化四象限电静液作动器第二象限对应液压原理图;

50.图18为数字配流型智能化四象限电静液作动器第三象限对应液压原理图;

51.图19为数字配流型智能化四象限电静液作动器第四象限对应液压原理图;

52.图20为各主要控制元件控制时序图。

53.图1~3中标号名称:1伺服电机2液压阀体3液压齿轮泵4蓄能器5手动 开关阀6活塞腔侧数字开关阀7活塞腔侧内置式单向阀8活塞杆腔侧数字开关 阀9活塞杆腔侧内置式单向阀10转接头11活塞腔侧安全阀12出油口侧单向 阀13活塞杆腔侧安全阀14进油口侧单向阀15单出杆液压缸16两位三通数 字开关阀17数字开关阀体18摆线液压马达19活塞腔侧出油管20活塞杆腔侧 出油管21摆线液压马达进油管22摆线液压马达出油管23双出杆液压缸24 液压缸阀体25电液伺服阀26液压泵站27伺服电机驱动器28伺服电机编 码器29伺服电机控制器30活塞腔侧压力传感器31活塞杆腔侧压力传感器 32位移传感器33转速传感器34数字开关阀驱动板卡35控制板卡36供油 管。

54.图4中,1-1编码器插头,1-2刹车插头,1-3伺服电机驱动插头,1-4伺 服电机转轴。

55.图5中,2-1活塞杆腔侧数字开关阀螺纹孔,2-2活塞杆腔侧内置式单向阀 螺纹孔,2-3活塞杆腔侧安全阀螺纹孔,2-4转接头螺纹孔,2-5活塞腔侧数字 开关阀螺纹孔,2-6泄油口回油螺纹孔,2-7活塞腔侧内置式单向阀螺纹孔,2-8 活塞腔侧安全阀螺纹孔,2-9活塞杆腔进油口,2-10活塞腔进油口,2-11活塞 腔侧数字开关阀出油螺纹孔,2-12活塞腔侧安全阀出油螺纹孔,2-13活塞腔侧 内置式单向阀出油螺纹孔,2-14活塞腔侧出油螺纹孔,2-15活塞腔侧测压螺纹 孔,2-16活塞杆腔侧测压螺纹孔,2-17活塞杆腔侧出油螺纹孔,2-18

活塞杆 腔侧内置式单向阀出油螺纹孔,2-19活塞杆腔侧安全阀出油螺纹孔,2-20活塞 杆腔侧数字开关阀出油螺纹孔,2-21活塞腔侧端面进油螺纹孔,2-22活塞腔侧 进油口,2-23泄油口,2-24活塞杆腔侧进油口,2-25活塞杆腔侧端面进油螺纹 孔,2-26液压阀体中空孔。

56.图6中,3-1侧进油口,3-2转轴,3-3侧出油口,3-4泄油口3-5进油侧单 向阀进油螺纹孔,3-6供油口,3-7出油侧单向阀进油螺纹孔。

57.图7中,4-1蓄能器充气口,4-2蓄能器腔体,4-3蓄能器进/出油口,4-4 蓄能器安装螺纹。

58.图8中,6-1接线端子,6-2安装螺纹,6-3出油口,6-4进油口。

59.图9中,11-1调定螺母,11-2安装螺纹,11-3出油口,11-4进油口。

60.图10中,15-1单出杆液压缸活塞杆,15-2活塞杆腔进油孔,15-3单出杆 液压缸安装面,15-4活塞腔进油孔。

61.图11中,16-1接线端子,16-2安装螺纹,16-3回油口,16-4控制油口, 16-5进油口。

62.图12中,17-1回油口螺纹孔,17-2进油口螺纹孔,17-3数字开关阀安装 螺纹孔,17-4控制油口螺纹孔。

63.图13中,23-1活塞杆,23-2左进油口,23-3右进油口,23-4缸体,23-5 活塞杆接头。

64.图14中,24-1上端面右进油口,24-2上端面供油口,24-3上端面左进油 口,24-4上端面回油口,24-5侧面左进油口,24-6侧面右进油口。

65.图15中,25-1右进油口,25-2供油口,25-3左进油口,25-4回油口。

66.图20中,模式ⅰ为阻力伸出,模式ⅱ为助力伸出,模式ⅲ为阻力缩回,

ⅳꢀ

为助力缩回。

具体实施方式

67.为了更加直观清楚的表述本发明实例中的结构原理和工作方法,下面将结合 相关的附图对所实施例进行介绍,下面描述中的附图仅仅是本发明的一些实施例, 对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些 附图获得其它的附图。

68.本发明的目的在于提供一种结构紧凑、体积小、动态特性好、能效高的数字 配流型智能化四象限电静液作动器。

69.一种数字配流型智能化四象限电静液作动器,其特征在于:包括主供油模块、 辅助供油模块、安全补油模块、作动模块、力加载模块以及闭环控制模块。

70.所述主供油模块包括伺服电机1、液压阀体2、液压齿轮泵3,伺服电机1 转轴1-4与液压齿轮泵3转轴3-2位于液压阀体2内部中空孔2-26内,由联轴 器连接,液压齿轮泵3与伺服电机1外壳分别固定于液压阀体3前后端面,液压 齿轮泵3侧进油口3-1与液压阀体2活塞杆腔侧进油口2-24相通,液压齿轮泵 3侧出油口3-3与液压阀体2活塞腔侧进油口2-22相通,液压齿轮泵3泄油口 3-4与液压阀体2泄油口2-23相通。

71.所述辅助供油模块包括蓄能器4、手动开关阀5、活塞腔侧数字开关阀6、 活塞腔侧内置式单向阀7、活塞杆腔侧数字开关阀8、活塞杆腔侧内置式单向阀 9、转接头10,活塞腔侧数字开关阀6由安装螺纹6-2固连于液压阀体2活塞腔 侧数字开关阀螺纹孔2-5中,活塞杆腔侧数字开关阀8由安装螺纹8-2固连于液 压阀体2活塞杆腔侧数字开关阀螺纹孔2-1

中,活塞腔侧数字开关阀6进油口 6-4与液压阀体2活塞腔侧出油螺纹孔2-14以及活塞腔侧端面进油螺纹孔2-21 连通,活塞腔侧数字开关阀6出油口6-3与液压阀体2活塞腔侧数字开关阀出油 螺纹孔2-18连通,活塞杆腔侧数字开关阀8进油口8-4与液压阀体2活塞杆腔 侧出油螺纹孔2-17以及活塞杆腔侧端面进油螺纹孔2-25连通,活塞杆腔侧数字 开关阀8出油口8-3与液压阀体2活塞杆腔侧数字开关阀出油螺纹孔2-20连通, 转接头10通过与液压阀体11转接头螺纹孔2-4连通,蓄能器4安装螺纹4-3 与转接头4连接,至液压阀体2上,活塞腔侧内置式单向阀7安装于液压阀体2 活塞腔侧内置式单向阀螺纹孔活2-7,活塞杆腔侧内置式单向阀9安装于液压阀 体2活塞杆腔侧内置式单向阀螺纹孔2-2中,活塞腔侧数字开关阀出油螺纹孔 2-11与活塞杆腔侧数字开关阀出油螺纹孔2-20均由螺塞封闭,活塞腔侧安全阀 出油螺纹孔2-12与活塞杆腔侧安全阀出油螺纹孔2-19均由螺塞封闭,活塞腔侧 内置式单向阀出油螺纹孔2-13与活塞杆腔侧内置式单向阀出油螺纹孔2-18均由 螺塞封闭;

72.所述安全补油模块包括活塞腔侧安全阀11、出油口侧单向阀12、活塞杆腔 侧安全阀13、进油口侧单向阀14,活塞腔侧安全阀11工作压力由调压螺母11-1 调定,活塞腔侧安全阀13工作压力由调压螺母13-1调定活塞腔侧安全阀11进 油口11-4与液压阀体2活塞腔侧出油螺纹孔2-14以及活塞腔侧端面进油螺纹孔 2-21连通,活塞腔侧安全阀11出油口11-3与液压阀体2活塞腔安全阀出油螺 纹孔2-12连通,活塞杆腔侧安全阀13进油口13-4与液压阀体2活塞杆腔侧出 油螺纹孔2-17以及活塞杆腔侧端面进油螺纹孔2-25连通,活塞杆腔侧安全阀 13出油口13-3与液压阀体2活塞杆腔侧安全阀出油螺纹孔2-19连通,活塞腔 侧安全阀11由安装螺纹11-2固连于液压阀体2活塞腔侧安全阀螺纹孔2-8中, 活塞杆腔侧安全阀13由安装螺纹13-2固连于液压阀体2活塞杆腔侧安全阀螺纹 孔2-3中,出油口侧单向阀12安装于液压齿轮泵3出油侧单向阀进油螺纹孔3-7 中,进油口侧单向阀14安装于液压齿轮泵3进油侧单向阀进油螺纹孔3-5中, 液压齿轮泵3泄油口3-6与液压阀体2泄油口2-6连通。

73.所述作动模块包括单出杆液压缸15、两位三通数字开关阀16、数字开关阀 阀体17、摆线液压马达18、活塞腔侧出油管19、活塞杆腔侧出油管20、摆线液 压马达进油管21、摆线液马达出油管22,单出杆液压缸15由内六角螺钉固定于 液压阀体2下端面,单出杆液压缸15左进油口15-2与液压阀体2进油口2-9 连通,单出杆液压缸15右进油口15-3与液压阀体2出油口2-10连通,两位三 通数字开关阀16由安装螺纹16-2固连于数字开关阀阀体17两位三通数字开关 阀螺纹孔17-3中,数字开关阀阀体17进油螺纹孔17-1与液压阀体2活塞腔侧 出油螺纹孔2-14由活塞腔出油管19连通,数字开关阀阀体17出油螺纹孔17-2 与液压阀体2活塞杆腔侧出油螺纹孔2-17由活塞杆腔出油管20连通,数字开关 阀阀体17控制油口17-4与摆线液压马达18一油口由摆线液压马达进油管21 连通,摆线液压马达18另一油口与蓄能器4进/出油口4-3由摆线液压马达出油 管22连通。

74.所述力加载模块包括双出杆液压缸23、液压缸阀体24、电液伺服阀25、液 压泵站26,双出杆液压缸23由内六角螺钉固定于液压缸阀体24侧面,双出杆 液压缸23左进油口23-2与液压缸阀体24侧面左进油口24-5连通,双出杆液压 缸23由进油口23-3与液压缸阀体24侧面右进油口24-6连通,电液伺服阀25 由内六角螺钉固定于液压缸阀体24上端面,电液伺服阀25左进油口25-1与液 压缸阀体24上端面左进油口24-3连通,电液伺服阀25回油口25-2与液压缸阀 体24上端面回油口24-2连通,电液伺服阀25右进油口25-3与液压缸阀

体24 上端面右进油口24-1连通,电液伺服阀25供油口25-4与液压缸阀体24上端面 供油口24-4连通,液压阀体24上端供油口24-4与上端回油口24-2经外部液压 软管接回液压泵站26,液压缸阀体24上端面左进油口24-3与液压缸阀体24侧 面左进油口24-5通过内部流道连通,液压缸阀体24上端面右进油口24-1与液 压缸阀体24侧面右进油口24-6通过内部流道连通。

75.所述闭环控制模块包括伺服电机驱动器27、伺服电机编码器28、伺服电机 控制器29、活塞腔侧压力传感器30、活塞杆腔侧压力传感器31、位移传感器32、 转速传感器33、数字开关阀驱动板卡34、控制板卡35,活塞腔侧数字开关阀6 接线端子6-1与活塞杆腔数字开关阀8接线端子8-1均与数字开关阀驱动板34 连接,与伺服电机1编码器插头1-1、刹车插头1-2、电源插头1-3均与伺服电 机驱动器27经电缆连接,伺服电机编码器27内置于伺服电机1端部,用于采集 伺服电机1实时转速并通过伺服电机控制器29实现伺服电机1的闭环控制,活 塞腔侧压力传感器30螺纹插装于液压阀体2活塞腔侧测压螺纹孔2-15中,用以 采集单出杆液压缸15活塞腔压力,活塞杆腔侧压力传感器31螺纹插装于液压阀 体2活塞杆腔侧测压螺纹孔2-16中,用于采集单出杆液压缸15活塞杆腔压力, 最终由控制板卡35逻辑判断,发送指令给数字开关阀驱动板卡34实现对活塞腔 侧数字开关阀6、活塞杆腔侧数字开关阀8以及两位三通数字开关阀17的智能 化控制,位移传感器32由内六角螺钉固定于双出杆液压缸23上端面,用以采集 双出杆液压缸23活塞杆23-1运动位置,转速传感器33通过联轴器与摆线液压 马达18转轴连接,用以采集摆线液压马达18实时转速。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:朱玉川 陈晓明 王玉文 程文豪

- 技术所有人:南京航空航天大学无锡研究院

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、赵老师:1.干燥理论与技术 2.粉粒体灭菌技术

- 2、邢老师:1.机械设计及理论 2.生物医学材料及器械 3.声发射检测技术。

- 3、刘老师:1.转子动力学 2.振动控制 3.故障检测 4. 流体动力学

- 4、赵老师:检测与控制技术、机器人技术、机电一体化技术

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....