用于增压设备的轴承组件和增压设备的制作方法

1.本发明涉及一种用于增压设备的轴承组件和包括这种轴承组件的增压设备。

背景技术:

2.单个移动性扇区正在经历破坏性的改变。尤其是,越来越多的进入市场的电动车辆需要比传统内燃机(ice)车辆更高的效率。因此,越来越多的车辆配备有效率增加措施,诸如增压设备和减排装置。例如,已知增压设备,其中,压缩机可以由电动马达(电动充电器)和/或排气动力涡轮机(涡轮增压器)驱动。通常,排气涡轮增压器具有带有涡轮机叶轮的涡轮机,该涡轮机叶轮由燃烧发动机的排气流驱动。在排气涡轮增压器的情况下,具有压缩机叶轮的压缩机布置在与涡轮机叶轮的共用轴上,在电子充电器的情况下,具有电子马达的压缩机布置在与涡轮机叶轮的共用轴上。压缩机压缩吸入用于发动机的新鲜空气。这增加了发动机可用于燃烧的空气或氧气的量。这又提高了内燃机的性能。

3.在许多已知的增压设备中,轴经由流体动力轴承组件安装在轴承壳体中。该轴承组件有规律地包含压缩机侧轴承衬套和涡轮机侧(或电动马达侧)轴承衬套,这些轴承衬套在该轴承壳体的轴承孔中围绕该轴。由此,径向支撑该轴。在通常的轴承组件中,例如油的润滑剂被提供给轴承组件以分别在衬套和轴承孔之间以及轴和衬套之间建立流体动力轴承膜。由此,实现半浮动或全浮动轴承。

4.在现有技术中,用于增压设备的各种轴承组件存在转子稳定性不足以及定音调和不平衡声学性能低的问题。因此,这些轴承组件的主要挑战中的一者是改善轴承组件的噪声振动和声振粗糙度(nvh)行为。该任务是至关重要的,因为次优的nvh行为可能传播通过该结构,从而可能不利地影响整个增压设备并且可能最终导致完全的系统故障。

5.因此,本发明的目的是提供一种用于具有改进的nvh行为的增压设备的轴承组件。

技术实现要素:

6.本发明涉及一种用于增压设备的轴承组件。此外,本发明涉及一种具有这种轴承组件的增压设备。在下文中描述了其他配置。

7.本发明的用于增压设备的轴承组件包含轴承壳体、轴、压缩机侧轴承衬套和涡轮机侧轴承衬套。该压缩机侧轴承衬套和该涡轮机侧轴承衬套一起将该轴支撑在该轴承壳体的轴承孔内。该轴承组件在压缩机侧轴承衬套处形成压缩机侧内部润滑间隙和压缩机侧外部润滑间隙,并且在该涡轮机侧轴承衬套处形成涡轮机侧内部润滑间隙和涡轮机侧外部润滑间隙。该轴承组件被配置成使得该压缩机侧轴承衬套的内部润滑间隙和/或外部润滑间隙被供应有与该涡轮机侧轴承衬套的内部润滑间隙和/或外部润滑间隙不相等的润滑量。通过向轴承衬套的润滑间隙供应不等量的润滑剂可实现的主要效果是在压缩机侧轴承衬套和涡轮机侧轴承衬套处的相应润滑间隙中分别建立不同的润滑剂膜温度和粘度。由于润滑剂膜温度不相等,轴与轴承衬套之间的驱动扭矩的传递不同(并且还可以实现轴承衬套与轴承壳体之间的制动扭矩),这使得轴承衬套以不同的转速旋转。例如,该内部润滑间隙

中的较高的润滑剂膜温度导致该轴与对应的轴承衬套之间的减小的驱动扭矩传递,这进而导致对应的轴承衬套在该轴的加速过程中的较慢的旋转以及该对应的轴承衬套在该轴的减速过程中的较快的旋转。内部润滑间隙中的较低的润滑剂膜温度类似地导致相反的效果。由于轴承壳体与相应的轴承衬套之间的润滑剂的剪切力减小,外部润滑间隙中更高的润滑剂膜温度导致减小的断裂扭矩,所以这又导致相应的轴承衬套在轴的加速期间和减速期间更快地旋转。外部润滑间隙中的较低的润滑剂膜温度类似地导致相反的效果,即,使相应的轴承衬套减速的较高的断裂扭矩。因此,这些效果导致可以防止润滑剂膜振动的同步效应的优点。通过扰动润滑剂固有频率的叠加,即通过扰动同步效应,可以限制声音和振动向周边的传递,从而可以实现改善的nvh行为。

8.在第一实施例中,压缩机侧轴承衬套的压缩机侧外部润滑间隙可以小于涡轮机侧轴承衬套的涡轮机侧外部润滑间隙。因此,在轴承衬套处存在不同量的润滑剂,由于在压缩机侧轴承衬套和涡轮机侧轴承衬套上的润滑剂膜中的不相等的剪切力,这导致不相等的断裂扭矩。不相等的断裂扭矩导致轴承衬套以不同的速度旋转。因此,可以干扰润滑剂的固有频率的叠加,即,可以防止同步效应。在该第一实施例的可选的方面中,特别有利的是,涡轮机侧的外部润滑间隙被配置成比涡轮机侧的外部润滑间隙的标准配置更大,因为这以协同的方式导致涡轮机侧的轴承衬套上的改善的冷却效果。

9.在可与前述方面组合的第一改进的另一方面中,压缩机侧外部润滑间隙和涡轮机侧外部润滑间隙之间的差异在室温下可为压缩机侧外部润滑间隙的至少6.5%,优选地为约10%。更确切地说,最小压缩机侧外部润滑间隙与最小涡轮机侧外部润滑间隙之间的差值可以在室温下是该最小压缩机侧外部润滑间隙的至少6.5%并且优选地约10%。该最小压缩机侧外部润滑间隙与该最小涡轮机侧外部润滑间隙之间的差值应当优选地不大于该最小压缩机侧外部润滑间隙的35%。可替代地,平均压缩机侧外部润滑间隙与平均涡轮机侧外部润滑间隙之间的差值可以在室温下是该平均压缩机侧外部润滑间隙的至少5.5%并且优选地至少8.5%。该平均压缩机侧外部润滑间隙与该平均涡轮机侧外部润滑间隙之间的差值优选地应不超过该平均压缩机侧外部润滑间隙的25%。在最小间隙之间具有大约或至少 10%的目标差导致特别有效地防止同步效应。最小外部润滑间隙应理解为由于制造公差的最小可接受外部润滑间隙。类似地,本领域技术人员将平均外部润滑间隙理解为基于目标尺寸而不考虑制造公差的外部润滑间隙。

10.在该第一实施例的可与前述方面中的任一方面相结合的另一方面中,该压缩机侧轴承衬套的压缩机侧内部润滑间隙可以等于该涡轮机侧轴承衬套的涡轮机侧内部润滑间隙。由此,防止或至少减少了该轴的倾斜,这因此导致了该轴的改进的运动和稳定,同时仍然防止了同步效应。

11.在可与先前实施例相结合的第二实施例中,该压缩机侧轴承衬套的压缩机侧周向润滑剂槽的深度可以不同于该涡轮机侧轴承衬套的涡轮机侧周向润滑剂槽的深度。这些周向润滑剂槽的不同深度影响这些轴承衬套的润滑剂供应孔,使得这些润滑剂供应孔的孔深度在该压缩机侧轴承衬套和该涡轮机侧轴承衬套上是不同的。这导致润滑剂在润滑剂供应孔内的不同杠杆臂,并由此分别导致压缩机侧轴承衬套和涡轮机侧轴承衬套的润滑剂供应孔内的不同离心力和反压力。因此,由于不同的润滑剂吞吐量,在相应的内部和外部润滑间隙中存在不同量的润滑剂。因此,在压缩机侧轴承衬套和涡轮机侧轴承衬套处分别建立了

不相等的润滑剂膜温度和粘度。由于润滑剂膜温度不相等,轴与轴承衬套之间的驱动扭矩的传递不同(并且还可以实现轴承衬套与轴承壳体之间的制动扭矩),这使得轴承衬套以不同的速度旋转。因此,可以干扰润滑剂的固有频率的叠加,即,可以防止同步效应。

12.在第二实施例的一个方面中,涡轮机侧周向润滑剂槽的深度可以小于压缩机侧周向润滑剂槽的深度。这导致涡轮机侧轴承衬套处的内部润滑间隙的润滑剂吞吐量减小,这再次导致轴与涡轮机侧轴承衬套之间的驱动扭矩传递减小,这是由于与压缩机侧轴承衬套相比,涡轮机侧轴承衬套的内部润滑间隙中的润滑剂膜温度更高。可替代地或另外地,涡轮机侧周向润滑剂槽的深度可以比压缩机侧周向润滑剂槽的深度小5%至90%,优选地 15%至80%并且最优选地25%至50%。

13.在该第二实施例的另一个方面中并且可替代地在前一个方面,该压缩机侧周向润滑剂槽的深度可以小于该涡轮机侧周向润滑剂槽的深度。这导致到达压缩机侧轴承衬套处的内部润滑间隙的润滑剂吞吐量减小,这再次导致轴与压缩机侧轴承衬套之间的驱动扭矩传递减小,这是由于与涡轮机侧轴承衬套相比,压缩机侧轴承衬套的内部润滑间隙中的润滑剂膜温度更高。可替代地或另外地,该压缩机侧周向润滑剂槽的深度可以比该涡轮机侧周向润滑剂槽的深度小5%至90%,优选地15%至80%并且最优选地25%至50%。

14.在可与前述实施例中的任一个组合的第三实施例中,压缩机侧轴承衬套的润滑剂供应孔的数量可不同于涡轮机侧轴承衬套的润滑剂供应孔的数量。通过在压缩机侧轴承衬套和涡轮机侧轴承衬套上提供不同数量的润滑剂供应孔,在涡轮机侧实现了与在压缩机侧不同的润滑剂吞吐量。这导致从相应的轴承衬套的外周向到相应的轴承衬套的内周向的不同的节流效果,并且由此导致在内部润滑间隙中的不同量的润滑剂。因此,在内部润滑间隙中建立不同的润滑膜温度和粘度,并且由此轴与轴承衬套之间的驱动扭矩的传递不同,这导致轴承衬套以不同的速度旋转。因此,可以干扰润滑剂的固有频率的叠加,即,可以防止同步效应。

15.在该第三实施例的一个方面中,该压缩机侧轴承衬套的润滑剂供应孔的数目可以小于该涡轮机侧轴承衬套的润滑剂供应孔的数目。可替代地或另外地,该压缩机侧轴承衬套可以包含小于该涡轮机侧轴承衬套的至少一个润滑剂供应孔。可替代地或另外地,该压缩机侧轴承衬套可以包含小于该涡轮机侧轴承衬套的至少两个润滑剂供应孔。可替代地或另外地,该压缩机侧轴承衬套可以包含四个润滑剂供应孔并且该涡轮机侧轴承衬套包含六个润滑剂供应孔。

16.在该第三实施例的另一个方面中并且可替代地在前一个方面,该压缩机侧轴承衬套的润滑剂供应孔的数目可以大于该涡轮机侧轴承衬套的润滑剂供应孔的数目。可替代地或另外地,该压缩机侧轴承衬套可以包含比该涡轮机侧轴承衬套更多的至少一个润滑剂供应孔。可替代地或另外地,该压缩机侧轴承衬套可以包含比该涡轮机侧轴承衬套更多的至少两个润滑剂供应孔。可替代地或另外地,该压缩机侧轴承衬套包含六个润滑剂供应孔并且该涡轮机侧轴承衬套包含四个润滑剂供应孔。

17.在可与前述实施例中的任一个组合的第四实施例中,轴承壳体包含具有第一供应通道和第二供应通道的润滑剂供应系统。该第一供应通道在该涡轮机侧轴承衬套的轴向位置处或在该压缩机侧轴承衬套的轴向位置处通向该轴承孔的内表面。该第二供应通道在该压缩机侧轴承衬套与涡轮机侧轴承衬套之间轴向地开口到轴承孔的内表面中。由此,在第

一供应通道通向轴承孔的内表面的轴向位置处的轴承衬套被供应有比另一轴承衬套更多的润滑剂。这意味着,另一个轴承衬套仅间接地从第二供应通道供应润滑剂,由此较少的润滑剂处于其外部润滑间隙中。这引起在这个外部润滑间隙中更高的润滑剂温度并且由此引起更小的断裂扭矩,这导致这个轴承衬套在操作过程中以更快的旋转速度旋转。这意味着,在这些轴承衬套处,特别是在它们的外部润滑间隙中存在不同量的润滑剂,由于在压缩机侧轴承衬套和涡轮机侧轴承衬套上的润滑剂膜中的不相等的剪切力,这导致不相等的断裂扭矩。不相等的断裂扭矩导致轴承衬套以不同的速度旋转。因此,可以干扰润滑剂的固有频率的叠加,即,可以防止同步效应。

18.在该第四实施例的一个方面中,该第一供应通道可以直接流体联接至该涡轮机侧轴承衬套或该压缩机侧轴承衬套中的一者。该第二供应通道可以直接流体联接至轴向地布置在该压缩机侧轴承衬套与该涡轮机侧轴承衬套之间的间隔件。

19.在可与前述方面结合的第四实施例的另一方面中,润滑剂供应系统可进一步包含润滑剂室。该第一供应通道可以将该润滑剂室直接流体联接至涡轮机侧轴承衬套或压缩机侧轴承衬套中的一者。该第二供应通道可以将该润滑剂室直接流体联接至间隔件。另外,第二供应通道可以从润滑剂室延伸到间隔件的外护套表面。

20.在可与前述方面中的任一方面组合的第四实施例的另一方面中,间隔件可包含润滑剂供应孔,该润滑剂供应孔从间隔件的外护套表面延伸到间隔件的内护套表面。另外,该润滑剂供应孔可以轴向地布置在该间隔件的压缩机侧台肩与涡轮机侧台肩之间。附加地或可替代地,该第二供应通道可以从该润滑剂室延伸至该间隔件的润滑剂供应孔。附加地或可替代地,该第二供应通道可以从该润滑剂室延伸至压缩机侧台肩。可替代地,该第二供应通道可以从该润滑剂室延伸至该涡轮机侧台肩。

21.在可与前述方面中的任一个组合的第四实施例的另一方面中,第一供应通道可以延伸到涡轮机侧轴承衬套的外护套表面。附加地或可替代地,该第一供应通道可以从该润滑剂室延伸至该涡轮机侧轴承衬套的外护套表面。可替代地,该第一供应通道可以延伸至该压缩机侧轴承衬套的外护套表面。附加地或可替代地,该第一供应通道可以从润滑剂室延伸至该压缩机侧轴承衬套的外护套表面。

22.在可与前述方面中的任一方面结合的第四实施例的另一方面中,可以不向压缩机侧轴承衬套或涡轮机侧轴承衬套中的一者提供直接润滑剂供应。换言之,这意味着润滑剂仅被供应至压缩机侧轴承衬套或涡轮机侧轴承衬套中的一者。润滑剂仅被间接地供应至另一轴承衬套。

23.在可与前述方面中的任一方面结合的第四实施例的另一方面中,第一供应通道可通向设置在轴承孔的内表面上的第一供应槽的内表面。附加地或可替代地,该第二供应通道可以通向提供在该轴承孔的内表面上的第二供应槽。

24.在可与前述实施例和方面中的任一个组合的另一方面中,压缩机侧轴承衬套和涡轮机侧轴承衬套中的每一者可以是全浮动衬套类型。

25.在可与前述实施例和方面中的任一个组合的另一方面中,轴可将涡轮机的涡轮机叶轮可旋转地联接至压缩机的叶轮。

26.在可与前述实施例和方面中的任一个组合的另一方面中,轴承组件可进一步包含间隔件。该间隔件可以轴向地布置在该压缩机侧轴承衬套与该涡轮机侧轴承衬套之间。

27.在可与前述实施例和方面中的任一个组合的另一方面中,压缩机侧轴承衬套可包含多个润滑剂供应孔。附加地或可替代地,该涡轮机侧轴承衬套可以包含多个润滑剂供应孔。

28.在可与前述实施例和方面中的任一个组合的另一方面中,压缩机侧轴承衬套可包含周向润滑剂槽。附加地或可替代地,该涡轮机侧轴承衬套可以包含周向润滑剂槽。

29.在可与前述实施例和方面中的任一个组合的另一方面中,轴承壳体可包含设置在轴承孔的内表面上的第一供应槽。另外,轴承壳体可以包含设置在轴承孔的内表面上的第二供应槽。

30.本发明还涉及一种增压设备。该增压设备包含压缩机,该压缩机具有压缩机壳体和叶轮。该叶轮被可旋转地安装在压缩机壳体中。该增压设备进一步包含驱动单元,该驱动单元经由增压设备的轴可旋转地联接至叶轮。另外,该增压设备进一步包含根据前述实施例和方面中任一项所述的轴承组件,该轴承组件可旋转地支撑该轴。另外,该驱动单元可以包含被配置成驱动该轴的涡轮机。附加地或可替代地,该驱动单元可以包含被配置成驱动该轴的电动机。

附图说明

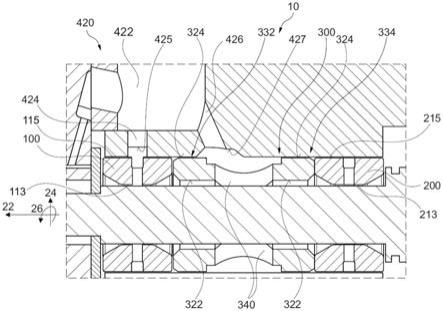

31.图1示出了示例性增压设备的截面侧视图;

32.图2示出了根据第一实施例的具有不同外部润滑间隙的轴承组件的详细截面图;

33.图3a

‑

3b示出了根据第二实施例的具有不同润滑剂槽深度的轴承组件的详细截面图;

34.图4a

‑

4b示出了根据第三实施例的轴承组件的详细截面图,该轴承组件具有不同数目的润滑剂供应孔;

35.图5示出了具有不同供油通道的根据第四实施例的轴承组件的详细截面图;

具体实施方式

36.在本发明的上下文中,表述“轴向地”、“轴向的”或“轴向方向”是平行于或沿着轴或轴承衬套的通常被同轴布置的旋转轴线的方向。因此,参见附图,尤其是图1、图2和图5,用参考符号22描述轴向尺寸(轴向方向),用参考符号24描述远离轴向尺寸22“径向地”延伸的径向尺寸(径向方向)。此外,以附图标记26描述围绕轴向尺寸22的周向尺寸(周向方向)。

37.与以上进一步的命名一致,随后使用表述实施例和方面(即配置)来解释本发明的各种特征和配置。应注意,一个相应实施例的所有方面可与其它实施例的任何方面组合,以便协同地增强上述有利效果。下面将描述说明包括的所有实施例的一些一般特征(即,这些特征说明所有方面)。此后,将借助于示出相应实施例的相应附图分别描述每个实施例。

38.图1示出了包括本发明的轴承组件10的增压设备500的示例性配置。该增压设备500包含压缩机510,该压缩机具有压缩机壳体512以及可旋转地安装在该压缩机壳体512中的叶轮514。在本示例中,增压设备500 包含作为驱动单元的涡轮520。在其他配置中,该驱动单元可以另外包含电动机或可以仅由电动机组成。涡轮机520包含涡轮机叶轮524,该涡轮机叶轮经由轴530可旋转地联接至叶轮514。轴530经由轴承组件10可旋转地支撑在轴承壳体400中。

39.在下文中,将描述轴承组件的一些总体方面,可以由当前公开的轴承组件10中的任一者包含这些方面。将通过特定附图来描述并且也可以仅在特定附图中可见这些方面,然而,这些一般方面可以涉及本发明的轴承组件中的每一者。因此,这并不意味着这些一般方面中的每一者对于每个实施例和主要方面都是必要的。

40.如图2中所示,用于增压设备500的轴承组件10包含轴承壳体400、轴530、压缩机侧轴承衬套100和涡轮机侧轴承衬套200。该轴承组件10 被配置成径向轴承组件。压缩机侧轴承衬套100和涡轮机侧轴承衬套200 一起将轴530支撑在轴承壳体400的轴承孔410内。在本示例中,压缩机侧轴承衬套100和涡轮机侧轴承衬套200均为全浮动衬套型。即,在轴承衬套100、200与轴520之间沿径向设置有内部润滑间隙113、213(即径向内部润滑间隙113、213)。即,压缩机侧轴承衬套100与轴520之间的润滑间隙113是压缩机侧轴承衬套100的内部润滑间隙113,并且也被称为压缩机侧内部润滑间隙113。类似地,涡轮机侧轴承衬套200与轴520 之间的润滑间隙213是涡轮机侧轴承衬套200的内部润滑间隙213,并且还被称为涡轮机侧内部润滑间隙213。此外,外部润滑间隙115、215(即,径向外部润滑间隙115、215)径向地设置在轴承衬套100、200与轴承壳体400之间。即,压缩机侧轴承衬套100与轴承壳体400之间的润滑间隙 115是压缩机侧轴承衬套100的外部润滑间隙115,并且还被称为压缩机侧外部润滑间隙115。类似地,涡轮机侧轴承衬套200与轴承壳体400之间的润滑间隙215是涡轮机侧轴承衬套200的外部润滑间隙215并且还被称为涡轮机侧外部润滑间隙215。虽然没有牢固连接,但是在运行期间可以将一些驱动扭矩从轴530传递到轴承衬套100、200,使得轴承衬套100、 200在运行期间也旋转到一定程度。每个轴承衬套100、200包含内护套表面122、222和外护套表面124、224。这意味着压缩机侧轴承衬套100包含外护套表面124,该外护套表面也被称为压缩机侧外护套表面124。压缩机侧轴承衬套100的内护套表面122也被称为压缩机侧内护套表面122。类似地,涡轮机侧轴承衬套200包含外护套表面224,该外护套表面也被称为涡轮机侧外护套表面224。涡轮机侧轴承衬套200的内护套表面222 也称为涡轮机侧内护套表面222。更准确地,相应的内护套表面122、222 是径向内护套表面122、222。在各内护套表面122、222与轴530之间设置有各内部润滑间隙113、213。类似地,相应的外护套表面124、224是径向外护套表面124、224。在相应的外护套表面124、224与轴承孔410 的内表面412之间,提供了相应的外部润滑间隙115、215。如已经提及的,轴530将涡轮机520的涡轮机叶轮524可旋转地联接至压缩机510的叶轮 514。

41.该轴承组件10进一步包含间隔件300,该间隔件轴向地布置在压缩机侧轴承衬套100与涡轮机侧轴承衬套200之间。在本示例中,间隔件300 被配置成套筒。间隔件300轴向地布置在压缩机侧轴承衬套100与涡轮机侧轴承衬套200之间(参见图5)。间隔件300包含外护套表面324和内护套表面322。更准确地,内护套表面322是径向内护套表面322。类似地,外护套表面324是径向外护套表面324。两个润滑剂供应孔340形成在间隔件300中。这两个润滑剂供应孔240被布置在间隔件300的相对侧处,即在周向方向26上移位180

°

。此外,在轴向方向22上相对于间隔件300 的宽度居中地布置润滑剂供应孔340。在可替代配置中,润滑剂供应孔口 340还可以在周向方向26上相对于彼此移位不同于180

°

的量。此外,润滑剂供应孔340可以可替代地不居中地布置在间隔件300中,而是更靠近压缩机侧轴承衬套100或更靠近涡轮机侧轴承衬套200。在可替代配置中,在间隔件300中可以仅形成一个或多于两个润滑剂供应孔340(未在图中示出)。润滑剂供应孔340从间隔件300的外护套表面324延伸

到间隔件 300的内护套表面322。由此,如图5所示,润滑剂供应孔340的右侧和左侧(即,轴向邻近润滑剂供应孔340),相应的轴承台肩332、334设置在间隔件300上。更具体地,在间隔件300的外护套表面324上设置有压缩机侧台肩332和涡轮机侧台肩。在其他配置(未示出)中,间隔件300 可替代地配置成任何其他距离保持装置,例如一个或多个销、盘或键等,以保持两个轴承衬套100、200轴向间隔开。

42.每个轴承衬套100、200包含至少一个润滑剂供应孔140、240。在图 2中,压缩机侧轴承衬套100以及涡轮机侧轴承衬套200分别包含多个供应孔140、240(尽管仅两个分别是可见的)。例如,在图4a和4b中,多个润滑剂供应孔140、240是可见的。润滑剂供应孔140、240径向地延伸穿过相应的轴承衬套100、200,如例如在图2中可见的。该压缩机侧轴承衬套100和该涡轮机侧轴承衬套200各自包含周向润滑剂槽130、230(参见例如图2)。该周向润滑剂槽130、230沿着相应的轴承衬套100、200的外周向114、214延伸。换言之,周向润滑剂槽130、230是布置在相应的外部护套表面124、224上并且在周向方向26上延伸的环形槽。也就是说,周向润滑剂槽130、230布置在轴承衬套100、200的相应外套表面124、 224上(即,轴向凹入其中,)(例如参见图2)。然而,在其他配置中,在轴承衬套100、200中的一者或两者中可以设置有一个或多于一个(例如,两个或三个)的周向润滑剂槽130、230(参见例如图4a和图4b)。

43.轴承壳体400包含润滑剂供应系统420,该润滑剂供应系统具有第一润滑剂供应通道424和第二润滑剂供应通道426以将润滑剂提供给轴承孔 410(参见图2、图3a和图5)。润滑剂供应通道424、426可以通过内表面412直接开口到轴承孔410中,或者可以开口到设置在内表面412上的第一供应槽425和第二供应槽427中(参见图2和图3a)。润滑剂供应槽 425、427沿周向方向26延伸。因此,润滑剂供应槽425、427是周向润滑剂供应槽425、427。因此,可以改善围绕周向的润滑剂供应。然而,在可替代配置中,润滑剂可以从相应的润滑剂供应通道424、426直接供应到轴承孔410的内表面412(参见图2和3a)。润滑剂供应系统420进一步包含润滑剂室422,润滑剂供应通道424、426从该润滑剂室422延伸至轴承孔410(参见例如图5)。在可替代的配置(未示出)中,润滑剂供应系统420可以不包含润滑剂室422。在这些配置中,这些润滑剂供应通道424、426可以独立地馈送有润滑剂。

44.本发明的所有实施例的共同之处还在于,轴承组件10被配置成使得压缩机侧轴承衬套100的内部和/或外部润滑间隙113、115(也称为压缩机侧内部润滑间隙113和压缩机侧外部润滑间隙115)被供给与涡轮机侧轴承衬套200的内部和/或外部润滑间隙213、215(也称为涡轮机侧内部润滑间隙213和涡轮机侧外部润滑间隙215)不同量的润滑剂。通过向轴承衬套100、200的润滑间隙113、213、115、215供应不等量的润滑剂可以实现的主要效果是,在压缩机侧轴承衬套100和涡轮机侧轴承衬套200处的相应润滑间隙113、213、115、215中分别建立不同的润滑剂膜温度和粘度。由于润滑剂膜温度不相等,轴530与轴承衬套100、200之间的驱动扭矩的传递不同(并且还可以实现轴承衬套100、200与轴承壳体400之间的制动扭矩),这使得轴承衬套100、200以不同的旋转速度旋转。例如,内部润滑间隙113、213中的较高的润滑剂膜温度导致轴530与相应的轴承衬套100、200之间的减小的驱动扭矩传递,这又导致相应的轴承衬套100、 200在轴530的加速期间的较慢的旋转以及相应的轴承衬套100、200在轴 530的减速期间的较快的旋转。内部润滑间隙113、213中的较低的润滑剂膜温度类似地导致相反的效果。由于轴承壳体400与相应的轴承衬套100、 200之间的润滑剂的

剪切力减小,外部润滑间隙115、215中更高的润滑剂膜温度导致减小的断裂扭矩,这又导致相应的轴承衬套100、200在轴530 的加速期间和减速期间更快地旋转。外部润滑间隙115、215中的较低的润滑剂膜温度类似地导致相反的效果,即,使相应的轴承衬套100、200减速的较高的断裂扭矩。因此,这些效果导致可以防止润滑剂膜振动的同步效应的优点。通过扰动润滑剂固有频率的叠加,即通过扰动同步效应,可以限制声音和振动向周边的传递,从而可以实现改善的nvh行为。

45.在图2所示的第一实施例中,压缩机侧外部润滑间隙115小于涡轮机侧外部润滑间隙215。为了说明的目的,内部和外部润滑间隙113、213、 115、215的尺寸被放大地示出。然而,应理解的是,这仅仅是示意性图示,并且内部润滑间隙113和外部润滑间隙213、115、215实际上更小,并且特别地,压缩机侧外部润滑间隙115小于涡轮机侧外部润滑间隙215。因此,在轴承衬套100、200处存在不同量的润滑剂,即,在压缩机侧外部润滑间隙115中存在的润滑剂比在涡轮机侧外部润滑间隙215中存在的润滑剂少。这导致在压缩机侧轴承衬套100上的断裂扭矩比在涡轮机侧轴承衬套200上的断裂扭矩更大,这是由于润滑剂膜中的更高剪切力(在外部润滑间隙130内)。由于在压缩机侧轴承衬套100处(更精确地在压缩机侧外部润滑间隙115中)的断裂扭矩比在涡轮机侧轴承衬套200处(更精确地在涡轮机侧外部润滑间隙215中)的断裂扭矩更大,因此在轴承组件 10的操作过程中压缩机侧轴承衬套100比涡轮机侧轴承衬套200旋转得更慢。因此,可以干扰润滑剂的固有频率的叠加,即,可以防止同步效应。因此,特别有利的是,与涡轮机侧外部润滑间隙215的标准配置相比,涡轮机侧外部润滑间隙215被配置成更大,因为这协同地导致对涡轮机侧轴承衬套的改进的冷却效果。压缩机侧内部润滑间隙113与涡轮机侧内部润滑间隙213大小相等。由此,防止或至少减少了轴530的倾斜,这因此导致了轴530的改进的运动和稳定,同时仍然防止了同步效应。

46.在图3a和图3b所示的第二实施例中,将压缩机侧周向润滑剂槽130 的深度134设定为与涡轮机侧周向润滑剂槽230的深度234不同。相应的深度134、234由此应理解为径向方向24上的长度/尺寸。周向润滑剂槽 130、230的不同深度134、234影响轴承衬套100、200的润滑剂供应孔 140、240,使得在压缩机侧轴承衬套100上的润滑剂供应孔140的相应孔深度144不同于在涡轮机侧轴承衬套200上的润滑剂供应孔240的相应孔深度244。这导致润滑剂在润滑剂供应孔140、240内的不同杠杆臂,并且由此分别导致压缩机侧轴承衬套100和涡轮机侧轴承衬套200的润滑剂供应孔140、240中的不同离心力和反压力。另一方面,这影响从外部润滑间隙115、215朝向内部润滑间隙113、213的润滑剂吞吐量。因此,周向润滑剂槽130、230的较小深度134、234导致润滑剂供应孔140、240的较大孔深度144、244,并因此导致较高的离心力和反压力。这实现了到内部润滑间隙113、213的更小的润滑剂吞吐量,并且由此导致内部润滑间隙 113、213中更高的润滑剂温度。具有较高的润滑剂温度导致内部润滑间隙 113、213中的润滑剂的较低粘度。因此,轴530与相应的轴承衬套100、 200之间的驱动扭矩的传递减小,并且因此相应的轴承衬套100、200在操作过程中旋转较慢。类似地,当轴减速时,相应的轴承衬套100、200比具有较小的周向润滑剂槽130、230的深度134、234的另一个轴承衬套100、 200减速得更快。由此,实现了轴承衬套100、200的转速在所有(或至少大部分)可能的运行条件上不同。因此,可以干扰润滑剂的固有频率的叠加,即,可以防止同步效应。

47.图3a示出了第二实施例的第一配置,其中,压缩机侧周向润滑剂槽 130的深度134

小于涡轮机侧周向润滑剂槽230的深度234。这是特别有利的,因为在无论如何都较热并且具有较高质量的涡轮机侧,应防止进一步的热增加。类似于以上进一步的解释,更多的润滑剂被供应到涡轮机侧轴承衬套200,这导致了在运行期间涡轮机侧轴承衬套200的更快的旋转,这是由于与压缩机侧的轴承衬套100相比,在涡轮机侧轴承衬套200的内部润滑间隙213中的润滑剂膜温度降低。因此,这导致协同的方式改善了对涡轮机侧轴承衬套200的冷却效果。在该示例性配置中,压缩机侧周向润滑剂槽130的深度134比涡轮机侧周向润滑剂槽230的深度234小大约 60%。然而,在其他配置中,压缩机侧周向润滑剂槽130的深度134可以比涡轮机侧周向润滑剂槽230的深度234小5%至90%,优选地15%至80%并且最优选地25%至50%。

48.在根据图3b的第二实施例的不同配置中,涡轮机侧周向润滑剂槽230 的深度234小于压缩机侧周向润滑剂槽130的深度134。由此,涡轮机侧轴承衬套200处的润滑剂吞吐量减小,这导致轴530与涡轮机侧轴承衬套 200之间的驱动扭矩传递减小,这是因为与压缩机侧轴承衬套100相比,涡轮机侧轴承衬套200的内部润滑间隙213中的润滑剂膜温度更高。在该示例性配置中,涡轮机侧周向润滑剂槽230的深度234比压缩机侧周向润滑剂槽130的深度134小大约60%。然而,在其他配置中,涡轮机侧周向润滑剂槽230的深度234可以比压缩机侧周向润滑剂槽130的深度134小 5%至90%,优选地15%至80%并且最优选地25%至50%。

49.在第二实施例的可选实施例(图中未示出)中,周向润滑剂槽230的数量可以在涡轮机侧与压缩机侧的周向润滑剂槽130的数量不同,以实现类似的效果。例如,轴承衬套100、200中的一者可以包含周向润滑剂槽130、230,而另一个轴承衬套100、200可以包含两个或三个周向润滑剂槽130、230。还可以在轴承衬套100、200中的一者上不设置任何周向润滑剂槽130、230,而在另一个轴承衬套100、200上不设置一个、两个或三个周向润滑剂槽130、230。

50.在图4a和图4b所示的第三实施例中,压缩机侧轴承衬套100的润滑剂供应孔140的数量与涡轮机侧轴承衬套200的润滑剂供应孔240的数量不同。在这方面,图4a示出了示例性配置,其中,该压缩机侧轴承衬套 100包含六个润滑剂供应孔140(尽管仅两个是可见的),并且其中,该涡轮机侧轴承衬套200包含十个润滑剂供应孔240(尽管仅四个是可见的)。另一方面,图4b示出了另一个示例性配置,其中,该压缩机侧轴承衬套 100包括十个润滑剂供应孔140(尽管仅四个是可见的),并且其中,该涡轮机侧轴承衬套200包括六个润滑剂供应孔240(尽管仅两个是可见的)。这些数字仅表示示例性配置。在任何可能的示例中,每个轴承衬套100、 200至少包含润滑剂供应孔140、240,并且轴承衬套100、200中的一者包括比另一个轴承衬套100、200更多或更少的至少一个润滑剂供应孔140、 240。在其他配置中,轴承衬套100、200中的一者可以例如包含四个,并且另一个轴承衬套100、200可以包含六个润滑剂供应孔140、240。在进一步的配置中,轴承衬套100、200中的一者可以例如包含比另一个轴承衬套100、200少至少一个、正好一个、两个、三个、四个或五个润滑剂供应孔140、240。在进一步的配置中,轴承衬套100、200中的一者可以例如包含五个,而另一个轴承衬套100、200可以包含六个润滑剂供应孔 140、240。在进一步的配置中,轴承衬套100、200中的一者可以例如包含五个,而另一个轴承衬套100、200可以包含十个润滑剂供应孔140、240。在进一步的配置中,轴承衬套100、200中的一者可以例如包含四个,而另一个轴承衬套

100、200可以包含八个润滑剂供应孔140、240。在进一步的配置中,轴承衬套100、200中的一者可以例如包含两个,而另一个轴承衬套100、200可以包含四个、五个、六个或十个润滑剂供应孔140、 240。通过在压缩机侧轴承衬套100上以及在涡轮机侧轴承衬套200上提供不同数量的润滑剂供应孔140、240,在涡轮机侧实现了与在压缩机侧不同的润滑剂吞吐量。这导致从相应的轴承衬套100、200的外周向114、214 到相应的轴承衬套100、200的内周向112、212的不同的节流效果,并且由此导致在内部润滑间隙113、213中的不同量的润滑剂。因此,在内部润滑间隙113、213中建立不同的润滑膜温度和粘度,并且由此轴530与轴承衬套100、200之间的驱动扭矩的传递不同,这导致轴承衬套100、200以不同的速度旋转。因此,可以干扰润滑剂的固有频率的叠加,即,可以防止同步效应。

51.在图5中描绘的第四实施例中,第一供应通道424在压缩机侧轴承衬套100的轴向位置处开口到轴承孔410的内表面412中。如在图5中还可以看出的,该第一供应通道424在该压缩机侧轴承衬套100的径向外侧开口到该轴承孔410的内表面412中。第二供应通道426在轴向地在压缩机侧轴承衬套100与涡轮机侧轴承衬套200之间通向轴承孔410的内表面412 中。更具体地,第二供应通道426在间隔件300的轴向位置处开口到轴承孔410的内表面412中。第二供应通道426在间隔件300的径向外侧通向轴承孔410的内表面412。详细地说,第一供应通道424经由第一供应槽 425通向内表面412。第二供应通道426经由第二供应槽427通向内表面 412。由此,能够提高润滑剂的供应。第一供应槽425和第二供应槽427 总体上类似地布置成分别与第一供应通道424的开口(即在轴向位置处并且在压缩机侧轴承衬套100的径向外侧)以及与第二供应通道426的开口 (即在间隔件300的轴向位置处并且在径向外侧)相类似地布置。换言之,第一供应槽425被布置成与压缩机侧外护套表面124相邻,特别是与压缩机侧周向润滑剂槽130相邻(优选地直接相邻)。第二供应槽427被布置成邻近间隔件外护套表面324,特别是邻近(优选地直接邻近)润滑剂供应孔340的轴向位置。第一供应槽425在轴向方向22上具有与第一供应通道424的开口大致相同的尺寸,而第二供应槽427在轴向方向22上具有比第二供应通道426的开口更大的尺寸。在可替代配置中,第一供应槽 425还可以在轴向方向22上具有比第一供应通道424的开口更大的尺寸,和/或第二供应槽427可以在轴向方向22上具有与第二供应通道426的开口大致相同的尺寸。这意味着第一供应通道424直接流体联接至压缩机侧轴承衬套100上。该第二供应通道426直接流体联接至该间隔件300上。轴承组件10仅包含两个供应通道424、426。由于它们中没有一个在涡轮机侧轴承衬套200的轴向位置处开口到内表面412中,涡轮机侧轴承衬套 200仅被间接地供应有润滑剂,即仅与润滑剂供应通道424、426间接地流体联接。表述“直接联接或直接供应”应理解为是指将润滑剂提供至相应元件的轴向位置(即,轴承衬套100、200或在轴承衬套100、200之间的轴向空间,即,本示例中的间隔件300),即,至少一部分被润滑剂供应通道242、426和/或润滑剂供应槽425、427的开口径向地包围。表述“间接联接或间接供应”可以理解为不向相应元件(即,轴承衬套100、200或在轴承衬套100、200之间的轴向空间,即,本示例中的间隔件300)的轴向位置提供润滑剂,即,即使不是相应元件的一部分也被润滑剂供应通道 242、426和/或润滑剂供应槽425、427的开口径向地包围。在此,压缩机侧轴承衬套100比涡轮侧轴承衬套200被供给更多的润滑剂,该涡轮侧轴承衬套仅经由第二供应通道426间接地被供给润滑剂。具体地,较少的润滑剂被供应到涡轮机侧轴承衬套200的外部润滑间隙215。这导致在这个外部润滑间隙215中更高的润滑剂温度并且由此导致更小的

断裂扭矩,该断裂扭矩导致涡轮机侧轴承衬套200在操作过程中以比压缩机侧轴承衬套 100更快的旋转速度旋转。因此,可以干扰润滑剂的固有频率的叠加,即,可以防止同步效应。

52.如上面已经进一步提及的,第一供应通道424将润滑剂室422直接流体联接至压缩机侧轴承衬套100上。第一供应通道424从润滑剂室422具体经由第一润滑剂供应槽425延伸至压缩机侧轴承衬套100的外护套表面 124,以便将润滑剂供应至压缩机侧外护套表面124并且供应至压缩机侧周向润滑剂槽130(参见图5)。另外的润滑剂由此经由压缩机侧润滑剂供应孔140从压缩机侧周向润滑剂槽130供应到压缩机侧内护套表面122。换言之,第一供应通道424从润滑剂室422朝向压缩机侧周向润滑剂槽130 延伸,以经由压缩机侧润滑剂供应孔140将润滑剂供应到压缩机侧外护套表面124和压缩机侧内护套表面122。

53.第二供应通道426将润滑剂室422直接流体联接至间隔件300。第二供应通道426从润滑剂室422具体经由第二供应槽427延伸到间隔件300 的外护套表面324,以便将润滑剂供应到压缩机侧外护套表面124并且供应到压缩机侧周向润滑剂槽130(参见图5)。换句话说,第二供应通道426 从润滑剂室422朝向润滑剂供应孔340的轴向位置延伸,以将润滑剂供应到间隔件外护套表面324并经由润滑剂供应孔340供应到间隔件外护套表面322。在图5的示例中,第二供应通道426从润滑剂室422延伸至压缩机侧台肩332的轴向位置的至少一部分,具体地延伸至压缩机侧台肩332 与润滑剂供应孔340之间的轴向位置。在可替代配置中,第二供应通道426 可以从润滑剂室422延伸至涡轮机侧台肩334的轴向位置的至少一部分,特别是延伸至涡轮机侧台肩334与润滑剂供应孔340之间的轴向位置(未示出)。在另外的可替代配置中,第二供应通道426可以延伸至涡轮机侧台肩334的轴向位置(即,延伸至与涡轮机侧台肩334基本相同的轴向位置)或延伸至压缩机侧台肩322的轴向位置(即,延伸至与压缩机侧台肩 322基本相同的轴向位置)而不与润滑剂供应孔340的轴向位置相截,或到润滑剂供应孔340的轴向位置(即到与润滑剂供应孔340基本相同的轴向位置)而不与涡轮机侧台肩334和压缩机侧台肩322的轴向位置相截。

54.如关于第二供应通道426所描述的类似配置考虑了第二供应槽427。因此,第二供应槽427被布置在压缩机侧台肩332的轴向位置的至少一部分处,特别是在压缩机侧台肩332与润滑剂供应孔340之间的轴向位置处。这意味着,第二供应槽427被布置成邻近或在压缩机侧台肩332与润滑剂供应孔340之间的区域中,即部分地邻近压缩机侧台肩332并且部分地邻近润滑剂供应孔340(参见图5)。在可替代配置中,第二供应槽427可以被布置在涡轮机侧台肩334的轴向位置的至少一部分处,特别是在涡轮机侧台肩334与润滑剂供应孔340之间的轴向位置处。这意味着,第二供应槽427可以被布置成与涡轮机侧台肩334和润滑剂供应孔340相邻或在其之间的区域中,即部分地与涡轮机侧台肩334相邻并且部分地与润滑剂供应孔340相邻(在这些图中未示出)。在另外的可替代配置中,第二供应槽427可以被布置在涡轮机侧台肩334的轴向位置处(即,与涡轮机侧台肩334处于基本上相同的轴向位置处)或在压缩机侧台肩322的轴向位置处(即,与压缩机侧台肩322处于基本上相同的轴向位置处),而不与润滑剂供应孔340的轴向位置相截,或者在与润滑剂供应孔340的轴向位置处(即,在与润滑剂供应孔340基本相同的轴向位置处)不与涡轮机侧台肩334的轴向位置和压缩机侧台肩322的轴向位置相截。

55.但是,图5仅描绘了示例性配置,其中,第一供应通道424在压缩机侧轴承衬套100

的轴向位置处开口到轴承孔410的内表面412中,在可替代配置(未示出)中,第一供应通道424可以在涡轮机侧轴承衬套200的轴向位置处开口到轴承孔410的内表面412中。由此,以上解释的所有特征类似地适用于该配置。

56.通常,任何实施例的任何配置也可以与任何其它实施例的任何配置组合,以便增加干扰同步效应的有利效果。

57.参考符号列表

58.59.[0060][0061]

应理解的是,还可以(可替代地)根据以下配置来定义本发明:

[0062]

1.一种用于增压设备(500)的轴承组件(10),包含:

[0063]

轴承壳体(400),

[0064]

轴(530),

[0065]

压缩机侧轴承衬套(100)和涡轮机侧轴承衬套(200),将轴(530) 支撑在轴承壳体(400)的轴承孔(410)内,

[0066]

其特征在于,

[0067]

轴承组件(10)被配置成用于向压缩机侧轴承衬套(100)的压缩机侧外部润滑间隙(115)和/或涡轮机侧轴承衬套(200)的涡轮机侧外部润滑间隙(215)供应不等量的润滑剂,和/或

[0068]

轴承组件(10)被配置成用于将不等量的润滑剂供应至压缩机侧轴承衬套(100)的压缩机侧内部润滑间隙(113)以及涡轮机侧轴承衬套(200) 的涡轮机侧内部润滑间隙(213)。

[0069]

2.根据配置1的轴承组件(10),其中,压缩机侧外部润滑间隙(115) 小于涡轮机侧外部润滑间隙(215)。

[0070]

3.根据配置1或2中任一项的轴承组件(10),其中,涡轮机侧外部润滑间隙(215)比压缩机侧外部润滑间隙(115)大至少6.5%并且优选地约10%。

[0071]

4.根据前述配置中任一项的轴承组件(10),其中,压缩机侧轴承衬套(100)的压缩机侧内部润滑间隙(113)等于涡轮机侧轴承衬套(200) 的涡轮机侧内部润滑间隙(213)。

[0072]

5.根据前述配置中任一项的轴承组件(10),其中,压缩机侧轴承衬套(100)的压缩机侧周向润滑剂槽(130)的深度(134)不同于涡轮机侧轴承衬套(200)的涡轮机侧周向润滑剂槽(230)的深度(234)。

[0073]

6.根据配置5的轴承组件(10),其中,涡轮机侧周向润滑剂槽(230) 的深度(234)小于压缩机侧周向润滑剂槽(130)的深度(134)。

[0074]

7.根据配置5或6中任一项的轴承组件(10),其中,涡轮机侧周向润滑剂槽(230)的深度(234)比压缩机侧周向润滑剂槽(130)的深度 (134)小5%至90%,优选地15%至80%并且最优选地25%至50%。

[0075]

8.根据配置5的轴承组件(10),其中,压缩机侧周向润滑剂槽(130) 的深度(134)小于涡轮机侧周向润滑剂槽(230)的深度(234)。

[0076]

9.根据配置5或8中任一项的轴承组件(10),其中,压缩机侧周向润滑剂槽(130)的深度(134)比涡轮机侧周向润滑剂槽(230)的深度 (234)小5%至90%,优选地15%至80%并且最优选地25%至50%。

[0077]

10.根据前述配置中任一项的轴承组件(10),其中,压缩机侧轴承衬套(100)的多个润滑剂供应孔(140)不同于涡轮机侧轴承衬套(200) 的多个润滑剂供应孔(240)。

[0078]

11.根据配置10的轴承组件(10),其中,压缩机侧轴承衬套(100) 的润滑剂供应孔(140)的数量小于涡轮机侧轴承衬套(200)的润滑剂供应孔(240)的数量,并且可选地,其中,压缩机侧轴承衬套(100)包含小于涡轮机侧轴承衬套(200)的至少一个润滑剂供应孔(140)。

[0079]

12.根据配置10或11中任一项的轴承组件(10),其中,压缩机侧轴承衬套(100)包含小于涡轮机侧轴承衬套(200)的至少两个润滑剂供应孔(140),并且任选地,其中,压缩机侧轴承衬套(100)包含四个润滑剂供应孔(140)并且涡轮机侧轴承衬套(200)包含六个润滑剂供应孔(240)。

[0080]

13.根据配置10的轴承组件(10),其中,压缩机侧轴承衬套(100) 的润滑剂供应孔(140)的数量大于涡轮机侧轴承衬套(200)的润滑剂供应孔(240)的数量,并且可选地,其中,压缩机侧轴承衬套(100)包含多于涡轮机侧轴承衬套(200)的至少一个润滑剂供应孔(140)。

[0081]

14.根据配置10或13中任一项的轴承组件(10),其中,压缩机侧轴承衬套(100)包含多于涡轮机侧轴承衬套(200)的至少两个润滑剂供应孔(140),并且任选地,其中,压缩机侧轴承衬套(100)包含六个润滑剂供应孔(140)并且涡轮机侧轴承衬套(200)包含四个润滑剂供应孔 (240)。

[0082]

15.根据前述配置中任一项的轴承组件(10),其中,轴承壳体(400) 包含润滑剂供应系统(420),该润滑剂供应系统具有第一供应通道(424) 和第二供应通道(426),其中,该第一供应通道(424)在涡轮机侧轴承衬套(200)的轴向位置处或在压缩机侧轴承衬套(100)的轴向位置处通向轴承孔(410)的内表面(412),并且其中,第二供应通道(426)在压缩机侧轴承衬套(100)与涡轮机侧轴承衬套(200)之间轴向通向轴承孔 (410)的内表面(412)。

[0083]

16.根据配置15的轴承组件(10),其中,第一供应通道(424)直接地流体联接至涡轮机侧轴承衬套(200)或压缩机侧轴承衬套(100)中的一者,并且其中,第二供应通道(426)直接地流体联接至间隔件(300),间隔件轴向地布置在压缩机侧轴承衬套(100)与涡轮机侧轴承衬套(200) 之间。

[0084]

17.根据配置15或16中任一项的轴承组件(10),其中,润滑剂供应系统(420)进一步包含润滑剂室(422),其中,第一供应通道(424) 将润滑剂室(422)直接流体联接至涡轮机侧轴承衬套(200)或压缩机侧轴承衬套(100)中的一者,并且其中,第二供应通道(426)将润滑剂室 (422)直接流体联接至间隔件(300)。

[0085]

18.根据配置17的轴承组件(10),其中,第二供应通道(426)从润滑剂室(422)延伸至间隔件(300)的外部护套表面(324)。

[0086]

19.根据配置16至18中任一项的轴承组件(10),其中,间隔件(300) 包含润滑剂供应孔(340),润滑剂供应孔从间隔件(300)的外护套表面 (324)延伸至间隔件(300)的内护套表面(322)。

[0087]

20.根据配置19的轴承组件(10),其中,润滑剂供应孔(340)轴向地布置在间隔件(300)的压缩机侧台肩(332)和涡轮机侧台肩(334) 之间。

[0088]

21.根据配置19或20中任一项的轴承组件(10),如果取决于配置 17,其中,第二供

应通道(426)从润滑剂室(422)延伸至间隔件(300) 的润滑剂供应孔(340)。

[0089]

22.根据配置20或21中任一项的轴承组件(10),如果取决于配置 17,其中,第二供应通道(426)从润滑剂室(422)延伸至压缩机侧台肩 (332)。

[0090]

23.根据配置20或21中任一项的轴承组件(10),如果取决于配置 17,其中,第二供应通道(426)从润滑剂室(422)延伸至涡轮机侧台肩 (334)。

[0091]

24.根据配置15至23中任一项的轴承组件(10),其中,第一供应通道(424)延伸至涡轮机侧轴承衬套(200)的外护套表面(224),具体地从润滑剂室(422)延伸至涡轮机侧轴承衬套(200)的外护套表面(224)。

[0092]

25.根据配置15至23中任一项的轴承组件(10),其中,第一供应通道(424)延伸至压缩机侧轴承衬套(100)的外护套表面(124),具体地从润滑剂室(422)延伸至压缩机侧轴承衬套(100)的外护套表面(124)。

[0093]

26.根据配置15至25中任一项的轴承组件(10),其中,没有直接润滑剂供应被提供给压缩机侧轴承衬套(100)或涡轮机侧轴承衬套(200) 中的一者。

[0094]

27.根据配置15至26中任一项的轴承组件(10),其中,第一供应通道(424)通向在轴承孔(410)的内表面(412)上提供的第一供应槽 (425)的内表面中,和/或其中,第二供应通道(426)通向在轴承孔(410) 的内表面(412)上提供的第二供应槽(427)中。

[0095]

28.根据前述配置中任一项的轴承组件(10),其中,压缩机侧轴承衬套(100)和涡轮机侧轴承衬套(200)各自是全浮动衬套类型。

[0096]

29.根据前述配置中任一项的轴承组件(10),其中,轴(530)将涡轮机(520)的涡轮机叶轮(524)可旋转地联接至压缩机(510)的叶轮 (514)。

[0097]

30.根据前述配置中任一项的轴承组件(10),进一步包含轴向地布置在压缩机侧轴承衬套(100)与涡轮机侧轴承衬套(200)之间的间隔件 (300)。

[0098]

31.根据前述配置中任一项的轴承组件(10),其中,压缩机侧轴承衬套(100)和/或涡轮机侧轴承衬套(200)包含多个润滑剂供应孔(140、 240)。

[0099]

32.根据前述配置中任一项的轴承组件(10),其中,压缩机侧轴承衬套(100)和/或涡轮机侧轴承衬套(200)包含周向润滑剂槽(130、230)。

[0100]

33.根据前述配置中任一项的轴承组件(10),其中,轴承壳体(400) 包含设置在轴承孔(410)的内表面(412)上的第一供应槽(425)和/或设置在轴承孔(410)的内表面(412)上的第二供应槽(427)。

[0101]

34.一种增压设备(500),包含:

[0102]

压缩机(510),在其中具有压缩机壳体(512)和可旋转的叶轮(514),

[0103]

驱动单元,经由增压设备(500)的轴(530)可旋转地联接至叶轮(514),

[0104]

其特征在于,增压设备进一步包含前述配置中的任一种的轴承组件 (10),轴承组件可旋转地支撑轴(530)。

[0105]

35.根据配置34的增压设备(500),其中,驱动单元包含被配置成驱动轴(530)的涡轮(520)和/或电动机。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1