内置单向阀的阻尼螺钉的制作方法

1.本实用新型属于工程机械液压控制阀技术领域,具体涉及一种内置单向阀的阻尼螺钉。

背景技术:

2.平衡阀属于压力控制阀类,一般包含两部分,分别为单向阀和由反向管路先导油路控制的溢流阀。在工程机械方面,许多动作都需要依靠液压马达或者液压缸等执行元件实现,例如回转、举升、伸缩、俯仰等。在运动过程中,很多情况下负载是变化的,当负载变化时,从驱动力引出的先导控制压力也会出现变化,容易引起平衡阀时开时关,表现在外面的现象就是机构抖动。为缓解压力波动引起的平衡阀抖动,一般需要在先导油路上安装可以调节的阻尼螺钉,从而使得先导油通过配合螺纹的间隙流过,通过调整螺纹旋入深度,匹配不同工况下压力波动引起的平衡阀抖动问题。然而,阻尼螺钉虽然通过减缓先导油的波动缓解了平衡阀抖动,同时也造成平衡阀关闭时先导油路泄压时间延长,即:当平衡阀关闭时,先导油路需要从阻尼螺钉的表面配合螺纹的间隙流过,由于阻力较大,导致先导油路泄压时间较长,由此导致平衡阀的主阀芯不能及时封闭,进而使得执行元件动作延时。

技术实现要素:

3.针对现有技术存在的缺陷,本实用新型提供一种内置单向阀的阻尼螺钉,可有效解决上述问题。

4.本实用新型采用的技术方案如下:

5.本实用新型提供一种内置单向阀的阻尼螺钉,包括:阀体(1)、阻尼螺钉(2)、单向阀阀芯(3)、封堵(4)和密封螺母(5);

6.所述阀体(1)沿x向开设贯通的螺纹孔(c)和第1油孔(b);其中,所述螺纹孔(c)的孔径大于所述第1油孔(b)的孔径,所述螺纹孔(c)和所述第1油孔(b)形成台阶孔;所述阀体(1)沿y方向开设第2油孔(a),所述第2油孔(a)的一端与所述螺纹孔(c)连通;

7.所述阻尼螺钉(2)具有与所述螺纹孔(c)的螺纹相匹配的外螺纹,所述阻尼螺钉(2)的右端螺旋旋入所述螺纹孔(c),所述阻尼螺钉(2)的左端采用所述密封螺母(5)旋紧;其中,所述阻尼螺钉(2)的外螺纹与所述螺纹孔(c)在配合的螺纹间隙部位形成压力油流过间隙;

8.所述阻尼螺钉(2)的右端沿x方向开设阀芯装配孔;所述阀芯装配孔的孔内安装所述单向阀阀芯(3);所述阀芯装配孔的右侧过盈安装所述封堵(4),所述封堵(4)开设过油孔(4

‑

1),所述过油孔(4

‑

1)的右端与所述第1油孔(b)连通;所述过油孔(4

‑

1)的左端与所述阀芯装配孔连通;

9.所述阻尼螺钉(2)开设螺钉通孔(2

‑

1),所述螺钉通孔(2

‑

1)的一端与所述第2油孔(a)连通,所述螺钉通孔(2

‑

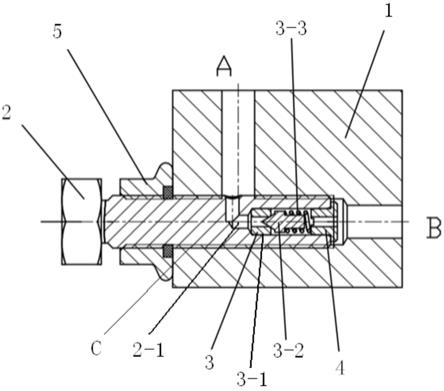

1)的另一端与所述阀芯装配孔连通;

10.所述单向阀阀芯(3)为从螺钉通孔(2

‑

1)向封堵(4)方向单向导通的单向阀阀芯。

11.优选的,所述单向阀阀芯(3)包括阀套(3

‑

1)、锥芯(3

‑

2)和弹簧(3

‑

3);

12.所述阀套(3

‑

1)过盈安装于所述阀芯装配孔的孔内,并且位于所述阀芯装配孔的右侧;所述阀套(3

‑

1)沿x方向开设阀套通孔(3

‑1‑

1);所述阀套通孔(3

‑1‑

1)与所述螺钉通孔(2

‑

1)连通;

13.所述锥芯(3

‑

2)位于所述阀套(3

‑

1)和所述封堵(4)之间,所述锥芯(3

‑

2)在所述弹簧(3

‑

3)的压力作用下,使所述锥芯(3

‑

2)的锥体端按压于所述阀套通孔(3

‑1‑

1)的孔内。

14.优选的,所述单向阀阀芯(3)包括阀套(3

‑

1)、钢球(3

‑

4)和弹簧(3

‑

3);

15.所述阀套(3

‑

1)过盈安装于所述阀芯装配孔的孔内,并且位于所述阀芯装配孔的右侧;所述阀套(3

‑

1)沿x方向开设阀套通孔(3

‑1‑

1);所述阀套通孔(3

‑1‑

1)与所述螺钉通孔(2

‑

1)连通;

16.所述钢球(3

‑

4)位于所述阀套(3

‑

1)和所述封堵(4)之间,所述钢球(3

‑

4)的右端设置所述弹簧(3

‑

3),在所述弹簧(3

‑

3)的压力作用下,使所述钢球(3

‑

4)封堵住所述阀套通孔(3

‑1‑

1)。

17.优选的,所述单向阀阀芯(3)包括锥芯(3

‑

2)和弹簧(3

‑

3);

18.所述锥芯(3

‑

2)位于所述阀芯装配孔的孔内,所述锥芯(3

‑

2)的右端设置所述弹簧(3

‑

3),在所述弹簧(3

‑

3)的压力作用下,使所述锥芯(3

‑

2)的锥体端按压于所述阀套通孔(3

‑1‑

1)的孔内。

19.优选的,所述单向阀阀芯(3)包括钢球(3

‑

4)和弹簧(3

‑

3);

20.所述钢球(3

‑

4)设置于所述阀芯装配孔的孔内,所述钢球(3

‑

4)的右端设置所述弹簧(3

‑

3),在所述弹簧(3

‑

3)的压力作用下,使所述钢球(3

‑

4)封堵住所述阀套通孔(3

‑1‑

1)。

21.本实用新型提供的内置单向阀的阻尼螺钉具有以下优点:

22.本实用新型提供一种内置单向阀的阻尼螺钉,既具有螺钉的可调阻尼功能,又实现平衡阀关闭时先导油路快速卸荷的需求。同时,因单向阀设置为内置形式,阻尼螺钉的安装尺寸无需更改,方便安装和更换。

附图说明

23.图1为本实用新型提供的内置单向阀的阻尼螺钉的整体结构示意图;

24.图2为本实用新型实施例1提供的单向阀阀芯的结构图;

25.图3为本实用新型实施例2提供的单向阀阀芯的结构图;

26.图4为本实用新型实施例3提供的单向阀阀芯的结构图;

27.图5为本实用新型实施例4提供的单向阀阀芯的结构图;

28.图6为本实用新型提供的阀套的结构图;

29.图7为本实用新型提供的锥芯的结构图;

30.图8为本实用新型提供的封堵的结构图;

31.图9为本实用新型提供的内置单向阀的阻尼螺钉的原理图。

具体实施方式

32.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施

例仅用以解释本实用新型,并不用于限定本实用新型。

33.为解决现有技术提出的问题,本实用新型提供一种内置单向阀的阻尼螺钉,既具有螺钉的可调阻尼功能,又实现平衡阀关闭时先导油路快速卸荷的需求。同时,因单向阀设置为内置形式,阻尼螺钉的安装尺寸无需更改,方便安装和更换。

34.具体的,参考图1,本实用新型提供一种内置单向阀的阻尼螺钉,包括:阀体1、阻尼螺钉2、单向阀阀芯3、封堵4和密封螺母5;

35.阀体1沿x向开设贯通的螺纹孔c和第1油孔b;其中,螺纹孔c的孔径大于第1油孔b的孔径,螺纹孔c和第1油孔b形成台阶孔;阀体1沿y方向开设第2油孔a,第2油孔a的一端与螺纹孔c连通;此处,螺纹孔c和第1油孔b形成台阶孔,螺纹孔c的孔径大于第1油孔b的孔径,作用为:由于螺纹孔c用于旋入阻尼螺钉2,因此,可对阻尼螺钉2的旋入最大深度起到限位作用,即:阻尼螺钉2的旋入最大深度,即为阻尼螺钉2的右端到达螺纹孔c和第1油孔b的相交位置。

36.阻尼螺钉2具有与螺纹孔c的螺纹相匹配的外螺纹,阻尼螺钉2的右端螺旋旋入螺纹孔c,阻尼螺钉2的左端采用密封螺母5旋紧;其中,阻尼螺钉2的外螺纹与螺纹孔c在配合的螺纹间隙部位形成压力油流过间隙;又由于为螺纹间隙部位,因此,具有阻尼作用。

37.阻尼螺钉2的右端沿x方向开设阀芯装配孔;阀芯装配孔的孔内安装单向阀阀芯3;阀芯装配孔的右侧过盈安装封堵4,即:封堵4和阻尼螺钉2的右端实现固定,封堵4开设过油孔4

‑

1,过油孔4

‑

1的右端与第1油孔b连通;过油孔4

‑

1的左端与阀芯装配孔连通;

38.阻尼螺钉2开设螺钉通孔2

‑

1,螺钉通孔2

‑

1的一端与第2油孔a连通,螺钉通孔2

‑

1的另一端与阀芯装配孔连通;

39.单向阀阀芯3为从螺钉通孔2

‑

1向封堵4方向单向导通的单向阀阀芯。

40.其工作原理为:

41.结合图9,在图9中,d代表单向阀阀芯的功能部件;e代表阻尼螺钉和螺纹孔c之间形成的螺纹间隙部位,进而发挥阻尼的功能部件。

42.将本实用新型提供的内置单向阀的阻尼螺钉,串联安装于平衡阀的先导油路上面;

43.(1)在平衡阀开启的正常工况下,先导油路通过的压力油,从第1油孔b向第2油孔a流动,并最终流进平衡阀,具体过程为:

44.在压力油从第1油孔b向第2油孔a流动过程中,单向阀阀芯3关闭,因此,压力油从阻尼螺钉的外螺纹与阀体螺纹孔c之间的螺纹间隙流过,再从第2油孔a流出。其中,螺纹间隙的长度,可通过控制阻尼螺钉的旋入深度调节,从而实现不同的阻尼效果。

45.(2)在平衡阀需要关闭而需快速泄压时,平衡阀泄压流出的压力油,从第2油孔a向第1油孔b流动,并最终从第1油孔b流出。

46.其中,在压力油从第2油孔a向第1油孔b流动过程中,压力油首先从螺钉通孔2

‑

1流出,并到达单向阀阀芯3,由于单向阀阀芯3为从螺钉通孔2

‑

1向封堵4方向单向导通,因此,压力油使单向阀阀芯3导通,并从封堵4的通孔流出,再最终从第1油孔b流过。在此过程中,由于单向阀阀芯3可快速导通,因此,可实现压力的快速卸荷功能。

47.对于本实用新型提供的单向阀阀芯3,只要能够实现从螺钉通孔2

‑

1向封堵4方向单向导通的效果即可,本技术对此并不限制,下面列举几个具体实施例:

48.实施例1:

49.结合图2,单向阀阀芯3包括阀套3

‑

1、锥芯3

‑

2和弹簧3

‑

3;

50.阀套3

‑

1过盈安装于阀芯装配孔的孔内,并且位于阀芯装配孔的右侧;阀套3

‑

1沿x方向开设阀套通孔3

‑1‑

1;阀套通孔3

‑1‑

1与螺钉通孔2

‑

1连通;

51.锥芯3

‑

2位于阀套3

‑

1和封堵4之间,锥芯3

‑

2在弹簧3

‑

3的压力作用下,使锥芯3

‑

2的锥体端按压于阀套通孔3

‑1‑

1的孔内。

52.其工作原理为:

53.当压力油从螺钉通孔2

‑

1流入时,对锥芯3

‑

2旋加向右的推力,从而使锥芯3

‑

2克服弹簧3

‑

3的压力,进而使锥芯3

‑

2向右移动,打开阀套3

‑

1的阀套通孔3

‑1‑

1,因此,压力油从阀套通孔3

‑1‑

1流入到阀芯装配孔,并从过油孔4

‑

1流出;

54.而当压力油从过油孔4

‑

1流入时,压力油向锥芯3

‑

2旋加向左的推力,进而使锥芯3

‑

2更为有力的顶入阀套3

‑

1的阀套通孔3

‑1‑

1,将阀套3

‑

1的阀套通孔3

‑1‑

1封闭。

55.由此实现单向导通功能。

56.实施例2:

57.结合图3,单向阀阀芯3包括阀套3

‑

1、钢球3

‑

4和弹簧3

‑

3;

58.阀套3

‑

1过盈安装于阀芯装配孔的孔内,并且位于阀芯装配孔的右侧;阀套3

‑

1沿x方向开设阀套通孔3

‑1‑

1;阀套通孔3

‑1‑

1与螺钉通孔2

‑

1连通;

59.钢球3

‑

4位于阀套3

‑

1和封堵4之间,钢球3

‑

4的右端设置弹簧3

‑

3,在弹簧3

‑

3的压力作用下,使钢球3

‑

4封堵住阀套通孔3

‑1‑

1。

60.本实施例的工作原理与实施例1类似,不同之处在于:实施例1通过锥芯3

‑

2封闭阀套通孔3

‑1‑

1,而本实施例通过钢球3

‑

4封闭阀套通孔3

‑1‑

1。

61.实施例3:

62.结合图4,单向阀阀芯3包括锥芯3

‑

2和弹簧3

‑

3;

63.锥芯3

‑

2位于阀芯装配孔的孔内,锥芯3

‑

2的右端设置弹簧3

‑

3,在弹簧3

‑

3的压力作用下,使锥芯3

‑

2的锥体端按压于阀套通孔3

‑1‑

1的孔内。

64.因此,本实施例与实施例1的区别为:本实施例省略实施例1的阀套,直接通过锥芯3

‑

2对螺钉通孔2

‑

1封闭。

65.实施例4:

66.结合图5,单向阀阀芯3包括钢球3

‑

4和弹簧3

‑

3;

67.钢球3

‑

4设置于阀芯装配孔的孔内,钢球3

‑

4的右端设置弹簧3

‑

3,在弹簧3

‑

3的压力作用下,使钢球3

‑

4封堵住阀套通孔3

‑1‑

1。

68.因此,本实施例与实施例2的区别为:本实施例省略实施例2的阀套,直接通过钢球3

‑

4对螺钉通孔2

‑

1封闭。

69.实际应用中,各部件的具体结构为:

70.1)阻尼螺钉为标准六角头螺钉改制,外部为螺纹,内部设有配合安装内置单向阀的孔道;

71.2)阀套通过过盈配合压入阻尼螺纹内部,阀套中心开有通孔,中心孔与锥芯结合或钢球接触位置设有倒角;

72.3)锥芯于前端为锥体结构,与锥体连接的是加工有两平面的中间圆柱体,锥芯的

锥体部分与阀套中心通孔的倒角形成封闭;

73.4)封堵设有导通油路的中心通孔,封堵通过过盈配合压入阻尼螺钉孔口;封堵的端面开有沟槽;

74.5)锥芯与封堵之间安装有弹簧,锥芯与封堵之间的距离使弹簧有一定的预压缩量。

75.因此,本实用新型提供一种平衡阀用内置单向阀的阻尼螺钉,包括阻尼螺钉、阀套、锥芯、弹簧和封堵。阻尼螺钉为标准六角头螺钉改制,内部设有配合孔道;阀套通过过盈配合压入阻尼螺钉内部,阀套中心开有通孔,锥芯与阀套贴合,锥芯的锥尖部分与阀套中心通孔的倒角形成密封,封堵通过过盈配合压入阻尼螺钉孔口;锥芯与封堵之间安装有弹簧,锥芯与封堵之间的距离使弹簧有一定的预压缩量;本实用新型结构小巧简单,安装方便,实现了在不需要更改阀体结构的基础上增加了快速卸荷功能,可有效实现平衡阀的先导阻尼回路快速卸荷,从而解决阀芯关闭慢引起的动作延迟问题。

76.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1