叶片、叶片组件和风机的制作方法

1.本实用新型涉及风扇技术领域,具体涉及一种叶片、叶片组件及风机。

背景技术:

2.风扇是一种通过旋转产生气流达到取凉效果的产品,扇叶是产生气流的执行机构组成部分。

3.本专利涉及的是采用金属材料成型的扇叶,主要用于工业、商用或一些大风量家用的情况。早期的这些扇叶一般是通过焊接工艺将多个叶片焊接成一体,由于焊接部大小、均匀度和变形等影响,焊接后需要做静平衡和多次动平衡调试,工序繁琐、生产效率低、成本高。

4.为了解决上述问题,申请人申请了cn207777270u一种扇叶组件的连接结构,扇叶(即叶片)包括连接板及其两侧的旋转翼,连接板上设有若干定位孔,固定铆钉穿过两扇叶的定位孔,将两扇叶上下层叠连接固定。该专利公开的方案,由于连接板与旋转翼由板材一体冲压成型,并通过铆接等方式将两片扇叶固定为一整体,连接方式简单快捷,经济性好,可以避免传统技术中采用电焊连接的方式导致的问题。

5.但是,cn207777270u公开方案中的扇叶组件,扇叶组件要经过静平衡-打磨较正-动平衡测试-打磨较正-补漆等工序。由于扇叶在喷涂后,涂料在固化过程中受重力作用导致不均匀,影响扇叶组件的静平衡和动平衡,同时由于静平衡测试和动平衡测试是在不同的工位进行的,在转移过程中,工件之间的接触容易造成表层损伤影响动平衡。另一方面,由于动平衡测试与实际使用场景有关,因此通常是将叶片安装到与终端产品相同工况的电机上进行动平衡测试的,操作复杂,人力成本高,效率低。而且扇叶的喷涂作业对环境影响大。

6.因此,现有的扇叶,存在生产工序复杂、效率低、经济性差和不环保等问题。

技术实现要素:

7.本实用新型的一个目的是解决现有叶片在喷涂工序料涂在固化和转移过程由于重力作用和工件之件接触影响静平衡和动平衡的问题,通过采用彩钢板一体制成叶片来解决。

8.本专利采用方案如下:叶片,包括中间连接部和两个旋翼,两个旋翼连接于中间连接部的相对两侧,中间连接部设有中心孔和围绕该中心孔外侧分布的若干叶片连接孔,中间连接部和两个旋翼采用彩钢板材一体冲压成型。

9.本专利的叶片,由于彩钢板表面已经具有保护涂层,所以无需再进行喷涂,避免了涂料在固化过程中受重力作用导致不均匀,以及转移过程中造成表层损伤,影响扇叶组件的静平衡和动平衡的问题,简化了生产工序,提高了生产效率、经济性好,生产过程环保。

10.优选的,叶片边沿在冲压时表层向中部延展形成边端的保护。这样可以利用工件边沿表层金属材料的延展特性形成至少部分的保护区域,提高边端的防护效果。

11.优选的,彩钢板材表面包覆有防刮保护层。可以防止叶片表面在加工和使用过程中刮花,影响使用寿命。防刮保护层的一种方案为高密度聚乙烯保护膜。

12.叶片组件,包括:两个上述叶片,两个叶片中间连接部上下叠置并使叶片连接孔对应,通过叶片连接件将两个叶片紧固。叶片连接件优选为铆钉,这样更容易确保各连接部位的一致性,使叶片组件的动平衡符合要求。

13.优选的,在两个叶片中心轴孔处装配有轴套,该轴套设有中部轴孔,以及穿过两个叶片中心轴孔的直径缩小的轴凸部,通过滚压的方法将轴凸部端部形成翻沿,从而将轴凸部铆在两个叶片上。采用滚压的方法将轴套铆在两个叶片上,可以使铆接部各处厚度均匀,确保一致性,使叶片组件的动平衡符合要求。

14.风机,包括机体,采用了本专利的叶片组件,机体设置电机,叶片组件通过轴套装配在电机的输出轴上。

附图说明

15.图1是叶片的立体示意图

16.图2是叶片主视示意图

17.图3是叶片组件的立体示意图

18.图4是叶片组件的爆炸示意图

19.图5是叶片组件(装配有轴套)的立体示意图

20.图6是叶片组件(装配有轴套)的剖视示意图

21.图7是轴套的立体示意图

具体实施方式

22.实施例1叶片:

23.参见图1和图2,本实用新型所述的叶片1,包括中间连接部1.2,以及连接于中间连接部1.2相对两侧的两个旋翼1.1,两个旋翼1.1的结构在相同旋向上是一致的,中间连接部1.2中心设置有中心轴孔1.20,围绕该中心轴孔1.20外侧分布设置若干叶片连接孔1.21, 中间连接部和两个旋翼采用彩钢板材一体冲压成型。

24.由于彩钢板表面已经具有保护涂层,所以无需再进行喷涂,避免了涂料在固化过程中受重力作用导致不均匀,以及转移过程中造成表层损伤,影响扇叶组件的静平衡和动平衡的问题,简化了生产工序,提高了生产效率、经济性好,生产过程环保。

25.如附图所示的实施方案中,叶片连接孔1.21设置有8个,小尺寸叶片一般只使用其中的部分连接,如对角的4个,其余4个作为工艺孔;大尺寸的叶片需要根据设计要求连接更多或所有的叶片连接孔1.21。

26.在一种优选的实施方案中,彩钢板表面包覆有防刮保护层。可以防止叶片1表面在加工和使用过程中刮花,影响使用寿命。防刮保护层的一种选择为高密度聚乙烯保护膜。

27.在一种优选的实施方案中,中心轴孔1.20优选为为正多边形孔,这样轴套4装配时在中心轴孔1.20侧边的挤压下塑性变形为与中心轴孔1.20相适应的多边形结构,因此与更好地限制轴套4的旋转自由度,提供更好的防旋转强度,避免叶片1旋转时轴套4与轮毂相对旋转,使得轴套4与中心轴孔1.20之间能紧密连接。

28.实施例2叶片组件:

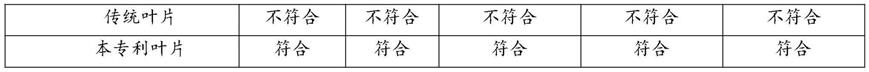

29.参见图3和图4,本实用新型所述叶片组件包括两个叶片1,两个叶片1的中间连接部 1.2上下叠置。附图所示实施例中,两个叶片1呈90度错开设置,当然在其他实施方案中,也可以按其他角度错开设置。但是需要确保上下两个叶片1的叶片连接孔1.21是对应的,以确保两者可以连接。通过连接件将上下两个叶片1的叶片连接孔1.21连接,从而将两个叶片1紧固,在一种实施方案中叶片连接件为铆钉3。在其他实施方案中,叶片连接件也可以为其他常用的连接件,如螺栓。叶片1的具体结构参见实施例1。

30.参见图5至图7,为了方便连接在两个叶片1中心轴孔1.2处装配有轴套4,该轴套4 设有中部轴孔4.1,以及穿过两个叶片中心轴孔1.20的直径缩小的轴凸部4.2。

31.在一种实施方案中,轴凸部4.2的内侧设置有限制凸环4.3,通过旋压的方法将轴凸部 4.2端部形成翻沿,从而将轴凸部4.2铆在两个叶片1上。采用滚压的方法将轴套4铆在两个叶片1上,可以使铆接部各处厚度均匀,确保一致性,使叶片组件的动平衡符合要求。

32.由于叶片1采用彩钢板一体冲压成型,彩钢板表面已经具有保护涂层,所以无需再进行喷涂,避免了涂料在固化过程中受重力作用导致不均匀,以及转移过程中造成表层损伤,影响扇叶组件的静平衡和动平衡的问题,采用连续模具分工序冲压,减少了累积误差,简化了生产工序,提高了生产效率、经济性好,生产过程环保。

33.以下为采用本实用新型的叶片组件和采用传统的叶片组件的静平衡和动平衡测试对比试验,静平衡实验方法为重心平衡测试法,动平衡测试法为将叶片组件安装在相同电机上进行测试:

34.静平衡测试:

35.叶片直径/类型300350400450500传统叶片不符合不符合不符合不符合不符合本专利叶片符合符合符合符合符合

36.动平衡测试:

[0037][0038][0039]

实施例3风机:

[0040]

本实施例的风机,包括机体(未示出),采用了实施例2叶片组件,机体设置有电机 (未示出),叶片组件通过轴套4装配在电机的输出轴上。

[0041]

根据上述说明书的揭示和教导,本实用新型所属领域的技术人员还可以对上述实施方式进行变更和修改,本实用新型并不局限于上面揭示和描述的具体实施方式,对本实用新型的一些修改和变更也应当落入本实用新型的权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1