一种出气压可控的快速泄压旋转式隔膜泵的制作方法

1.本实用新型涉及隔膜泵的技术领域,特指一种出气压可控的快速泄压旋转式隔膜泵。

背景技术:

2.现有技术中,旋转式隔膜泵的结构主要由电机、底座、偏心轮、驱动轴、支撑架、气囊、气囊座、阀座和顶盖组成。电机安装在底座的下方,底座上组装气囊座。气囊安装在气囊座上,气囊的底部与支撑架连接,电机通过偏心轮、驱动轴和支撑架带动气囊做抽气打气的往复动作。气囊座上依次组装阀座和顶盖。与气囊相通的进气通道上安装单向进气阀,与气囊相通的出气通道上安装单向出气阀。隔膜泵充气时,电机先带动气囊抽气,气体由单向进气阀进入气囊中,再由电机带动气囊将气体打出,气体通过单向出气阀,经过顶盖上的出气口排出,而实现充气。

3.在医疗产品血压计尤其是升压式血压计中,正常使用一台气泵及一台常闭电磁阀。当充气达到一定气压值以后,电磁阀通电开启,进行泄压。为了降低成本,将电磁阀省去,但功能集成到气泵中,有业者特意开发了可以实现快速泄压旋转式隔膜泵。快速泄压旋转式隔膜泵主要是在普通旋转式隔膜泵的顶盖上增加泄压孔,在阀座上安装泄压阀。充气时,气囊将气体打出,气体通过单向出气阀,经过顶盖上的出气口排出,而实现充气,同时,气囊打出的气体还作用于泄压阀,使泄压阀将泄压孔堵住,避免气体泄漏,保证快速完成充气。停止充气后、泄气时,泄压阀在压差的作用下打开泄压孔,使气体可以由泄压孔释放,而实现泄气。

4.不论是普通旋转式隔膜泵还是快速泄压旋转式隔膜泵,单向出气阀大多采用人头形或伞形。其中,人头形状出气阀,只有人头颈部与本体连接,人头直接盖在阀座的气孔上,人头绕颈部摆动实现开关,出气阀开启压力和反向气密不容易控制。伞形出气阀,伞柄直接插置在阀座的气孔中,伞面盖在阀座的气孔边缘,伞面翻起实现开启,出气阀开启压力和反向气密不容易控制。这样,现有的隔膜泵因为出气阀是直接盖在阀座的气孔处,出气阀的正向开启和反向关闭都不容易控制,确实存在改进的必要。

技术实现要素:

5.针对现在技术中存在的问题,本实用新型的目的在于提供一种出气压可控的快速泄压旋转式隔膜泵,使打气的开启压力容易控制,并容易保证反向气密。

6.为了达成上述目的,本实用新型的解决方案是:

7.一种出气压可控的快速泄压旋转式隔膜泵,包括电机、底座、偏心轮、驱动轴、支撑架、气囊、气囊座、阀座和顶盖;电机安装在底座的下方,底座上组装气囊座,气囊安装在气囊座上,气囊的底部与支撑架连接,电机通过偏心轮、驱动轴和支撑架带动气囊做抽气打气的往复动作;气囊座上依次组装阀座和顶盖,阀座和顶盖之间夹置集成膜片,顶盖上具有出气口和泄压孔;隔膜泵中还具有连通气囊与外界的进气通道,以及具有连通气囊与出气口

的出气通道;进气通道上安装单向进气阀,出气通道上安装单向出气阀,泄压孔上安装泄压阀;单向出气阀具有碗状膜片和凸台,碗状膜片形成在集成膜片上,碗状膜片的周边高而中间低,碗状膜片的碗底形成通孔,在碗底的下方设置凸台,凸台形成在阀座上,通孔的边缘搭置在凸台上,凸台的边缘形成第一气道和第二气道,第一气道正对应碗状膜片,使气道出来的气流压力作用在碗状膜片的下表面,第一气道为出气通道的一部分且直接或间接与气囊连通,第二气道延伸至泄压阀,使第二气道的气流方向作用在泄压阀的下表面,第二气道的延伸线上分支形成与大气连通的降压微通道。

8.所述碗状膜片的下方形成凹嵌槽,凸台嵌入设置在凹嵌槽中。

9.所述碗状膜片在碗口边缘形成凸垣,顶盖对应凸垣形成沉槽,凸垣紧压设置在沉槽中。

10.所述凸垣的外周形成密封槽,沉槽的外周对应密封槽形成密封圈,密封圈嵌入密封槽中形成密封结构。

11.所述泄压阀包括鼓膜,鼓膜形成在集成膜片上,鼓膜的顶部具有供与顶盖的泄压孔对应的第一中心片;鼓膜上罩有膜片压板,膜片压板的顶部开设供第一中心片露出的中心孔;膜片压板的顶部固定有泄气膜片,泄气膜片具有供与顶盖的泄压孔对应的第二中心片,第二中心片透过膜片压板的中心孔与第一中心片对应(贴合或不贴合),第二中心片的上表面积小于第一中心片的下表面积,泄气膜片、膜片压板和鼓膜之间围成常压腔与大气连通。

12.所述降压微通道上具有钢珠、锥形孔和侧引槽,锥形孔呈上大下小且贯穿阀座,侧引槽形成在阀座的下表面,且侧引槽的内端与锥形孔的下端相连通,侧引槽的外端延伸至阀座的边缘而与大气相连通,锥形孔的上端装入钢珠,钢珠的外表面与锥形孔的内表面接触,集成膜片上对应降压微通道的锥形孔形成压块,压块顶在钢珠上,锥形孔、锥形孔与钢珠的间隙和侧引槽构成降压微通道。

13.所述泄压阀在鼓膜外形成常压气孔,阀座上开设第二常压通道将常压气孔与大气连通,膜片压板的底部形成第一常压通道将常压腔和常压气孔连通,使常压腔通过第一常压通道、常压气孔、第二常压通道与大气连通。

14.所述气囊有两个,一个为工作气囊,另一个为非工作气囊,工作气囊与阀座的第一气道直接连通或者间接连通,非工作气囊的出气直接与外界大气连通。

15.所述阀座上对应气囊开设出气孔,此出气孔与第一气道上安装过渡单向阀,顶盖对应过渡单向阀形成过渡腔,气囊的气流经过出气孔、过渡单向阀、过渡腔流入第一气道。

16.所述气囊座上开设第一进气孔和第一进气槽;气囊上开设正对第一进气孔的第二进气孔,以及开设正对第一进气槽一端的第三进气孔,且气囊上形成正对第一进气槽另一端的单向进气阀;阀座在上表面形成第二进气槽,第二进气槽的一端正对第二进气孔形成贯通的第四进气孔,第二进气槽的另一端正对单向进气阀形成贯通的第五进气孔,而阀座在下表面形成第三进气槽,第三进气槽的一端正对第三进气孔,第三进气槽的另一端正对气囊;第一进气孔、第二进气孔、第四进气孔、第二进气槽、第五进气孔、第一进气槽、第三进气孔和第三进气槽形成气囊与外界的进气通道。

17.采用上述方案后,本实用新型将出气通道上的传统人头形或伞形出气阀改为碗状膜片,碗状膜片的通孔边缘在无气压时保持与凸台接触,只在有正向气压时,将碗状膜片开

启,而在有反向气压时,使碗状膜片关闭更紧。当气泵充气时,气泵的气囊将气体打出,气体通过凸台边缘的第一气道来到碗状膜片的下方,将碗状膜片向上推,使碗状膜片开启,气体通过碗状膜片碗底的通孔,再经过气泵的出气口排出,而实现气泵的充气功能。若遇到反向气压时,气压作用在碗状膜片的上表面,将碗状膜片通孔的边缘紧紧地压在凸台上,避免气体反向进入气泵,从而实现反向密封的功能。本实用新型通过调节第一气道的大小,可以有效控制碗状膜片的开启压力,而且,反向气密性好,容易控制。

18.下面结合附图及具体实施例对本实用新型做进一步详细描述。

附图说明

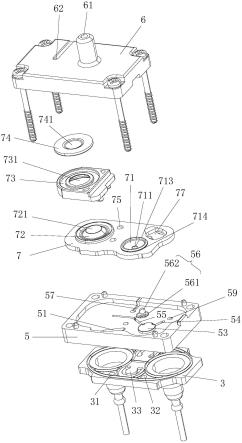

19.图1是本实用新型的分解俯视图;

20.图2是图1的局部放大图;

21.图3是本实用新型的分解仰视图;

22.图4是图3的局部放大图;

23.图5是本实用新型的组合俯视图;

24.图6是本实用新型的组合剖视图;

25.图7是图6的局部放大图。

26.标号说明

27.电机1,偏心轮11,驱动轴12,支撑架13;

28.底座2;

29.气囊3,第二进气孔31,第三进气孔32,单向进气阀33;

30.气囊座4,第一进气孔41,第一进气槽42;

31.阀座5,第二进气槽51,第四进气孔511,第五进气孔512,第三进气槽52,凸台53,第一气道54,第二气道55,降压微通道56,锥形孔561,钢珠562,侧引槽563,第二常压通道57,引槽58,出气孔59;

32.顶盖6,出气口61,泄压孔62,沉槽63,密封圈64,过渡腔65;

33.集成膜片7,碗状膜片71,通孔711,凹嵌槽712,凸垣713,密封槽714,鼓膜72,第一中心片721,膜片压板73,中心孔731,第一常压通道732,插柱733,泄气膜片74,第二中心片741,常压气孔75,压块76,过渡单向阀77。

具体实施方式

34.需要说明的是,本文所述“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

35.请参阅图1至图7所示,本实用新型揭示的一种出气压可控的快速泄压旋转式隔膜泵,包括电机1、底座2、偏心轮11、驱动轴12、支撑架13、气囊3、气囊座4、阀座5和顶盖6。

36.电机1安装在底座2的下方,底座2上组装气囊座4,气囊3安装在气囊座4上,气囊3的底部与支撑架13连接,电机1通过偏心轮11、驱动轴12和支撑架13带动气囊3做抽气打气的往复动作。

37.气囊座4上依次组装阀座5和顶盖6,阀座5和顶盖6之间夹置集成膜片7,顶盖6上具有出气口61和泄压孔62。

38.隔膜泵中还具有连通气囊3与外界的进气通道,进气通道上安装单向进气阀。进气通道和单向进气阀的结构可以如图所示,但不限于图示结构。本文图示是,所述气囊座4上开设第一进气孔41和第一进气槽42;气囊3上正对第一进气孔41开设第二进气孔31,以及正对第一进气槽42的一端开设第三进气孔32,且气囊3上正对第一进气槽42的另一端形成单向进气阀33(人头形);阀座5在上表面形成第二进气槽51,第二进气槽51的一端正对第二进气孔31形成贯通的第四进气孔511,第二进气槽51的另一端正对单向进气阀33形成贯通的第五进气孔512,而阀座5在下表面形成第三进气槽52,第三进气槽52的一端正对第三进气孔32,第三进气槽52的另一端正对气囊3;第一进气孔41、第二进气孔31、第四进气孔511、第二进气槽 51、第五进气孔512、第一进气槽42、第三进气孔32和第三进气槽 52形成气囊3与外界的进气通道。外界大气经过第一进气孔41、第二进气孔31、第四进气孔511、第二进气槽51、第五进气孔512将单向进气阀33开启,再经过第一进气槽42、第三进气孔32和第三进气槽52进入气囊3,实现气囊3的进气,此结构可以起到消音的作用。

39.隔膜泵中还具有连通气囊3与出气口61的出气通道。出气通道上安装单向出气阀,泄压孔62上安装泄压阀。单向出气阀具有碗状膜片71和凸台53,碗状膜片71形成在集成膜片7上,碗状膜片71 的周边高而中间低,碗状膜片71的碗底形成通孔711,在碗底的下方设置凸台53,凸台53形成在阀座5上,通孔711的边缘搭置在凸台 53上,凸台53的边缘形成第一气道54和第二气道55,第一气道54 正对应碗状膜片71,使第一气道54的气流压力作用在碗状膜片71 的下表面,第一气道54为出气通道的一部分,第一气道54直接或间接与气囊3连通。第二气道55延伸至泄压阀,使第二气道55延伸后的气流方向作用在泄压阀的下表面,第二气道55的延伸线上分支形成与大气连通的降压微通道56。

40.本实用新型的隔膜泵充气时,外界的气体先经过进气通道、单向进气阀33吸入气囊3中,气囊3再将气体打出,气体通过凸台53边缘的第一气道54来到碗状膜片71的下方,气压作用在碗状膜片71 的下表面,将碗状膜片71向上推,使碗状膜片71开启,气体通过碗状膜片71碗底的通孔711,再经过顶盖6的出气口61排出,实现隔膜泵的充气功能。同时,气体还通过第二气道55来到泄压阀的下方,将泄压阀向上推而堵住顶盖6的泄压孔62,防止泄气,保证充气的顺利完成。停止充气后,气囊3停止将气体打出,碗状膜片71因其下表面没有气压作用而回落至通孔711的边缘搭置在凸台53上,从顶盖6的出气口61回流的气体产生反向气压作用于碗状膜片71的上表面,将碗状膜片71通孔711的边缘紧紧地压在凸台53上,避免气体反向进入隔膜泵,从而实现反向密封的功能。本实用新型通过调节第一气道54的大小,可以有效控制碗状膜片71的开启压力,而且,反向气密性好,容易控制。同时,第二气道55通过降压微通道56与大气连通,使泄压阀下方气压下降,泄压阀回落而开启顶盖6的泄压孔 62,顶盖6的出气口61回流的气体可以从泄压孔62快速排出,实现快速泄压。

41.为了使碗状膜片71与凸台53配合更加准确,本实用新型所述碗状膜片71的下方形成凹嵌槽712,凸台53嵌入设置在凹嵌槽712中,使碗状膜片71和凸台53装配后的位置关系准确,确保单向阀的功能。

42.为了提高装配的密闭性,本实用新型所述碗状膜片71在碗口边缘形成凸垣713,顶盖6内对应凸垣713形成沉槽63,凸垣713紧压设置在沉槽63中,且凸垣713产生一定量的变

形,使密闭性更佳。而且,本实用新型所述凸垣713的外周还形成密封槽714,沉槽63 的外周对应密封槽714形成密封圈64,密封圈64嵌入密封槽714中形成密封结构,进一步提升密闭性。

43.本实用新型所述泄压阀的结构可以如图所示,但不限于图示结构。本文图示的泄压阀包括鼓膜72,鼓膜72形成在集成膜片7上,鼓膜 72的顶部具有供与顶盖的泄压孔62对应的第一中心片721;鼓膜72 上罩有膜片压板73,膜片压板73的顶部开设供第一中心片721露出的中心孔731;膜片压板73的顶部固定有泄气膜片74,泄气膜片74 具有供与顶盖6的泄压孔62对应的第二中心片741,第二中心片741 透过膜片压板73的中心孔731与第一中心片721对应(贴合或不贴合),第二中心片741的上表面积小于第一中心片721的下表面积,泄气膜片74、膜片压板73和鼓膜72之间围成常压腔与大气连通。所述常压腔与大气连通的具体结构可以是:泄压阀在鼓膜72外形成常压气孔75,阀座5上开设第二常压通道57将常压气孔75与大气连通,膜片压板73的底部形成第一常压通道732将常压腔和常压气孔75连通,使常压腔通过第一常压通道732、常压气孔75(图中所示是常压气孔75与膜片压板73的插柱733之间的间隙)、第二常压通道57 与大气连通。这种由鼓膜72、膜片压板73和泄气膜片74组成的泄压阀,工作的具体气路是,气体从第二气道55到达鼓膜72下方,隔膜泵通电刚开始充气时,气体作用于第一中心片721和第二中心片741 的气压差(压强差)虽然较小,但是,因为第一中心片721的下表面积大于第二中心片741的上表面积,所以,使得作用在第二中心片741 的上表面压力明显小于第一中心片721的下表面压力,即仍然可以在第一中心片721和第二中心片741上获得很大的压力差,在压力差的作用下,第一中心片721迅速将第二中心片741向上顶起,第二中心片741快速将泄压孔62关断,实现快速封堵泄压孔62。当停止充气时,降压微通道56与大气连通而降压至大气压,使第二中心片741 与泄压孔62脱开,实现快速泄压的目的。

44.为了达到更微细地与大气相通效果以及更好地控制降压效果,本实用新型所述降压微通道56上具有钢珠562、锥形孔561和侧引槽 563,锥形孔561呈上大下小且贯穿阀座5,侧引槽563形成在阀座5 的下表面,且侧引槽563的内端与锥形孔561的下端相连通,侧引槽 563的外端延伸至阀座5的边缘而与大气相连通,锥形孔561的上端装入钢珠562,钢珠562的外表面与锥形孔561的内表面接触,集成膜片7上对应锥形孔561形成压块76,压块76顶在钢珠562上使钢珠562定位,并使钢珠562与锥形孔561尽量贴近,而仅留间隙形成与大气相通,锥形孔561、锥形孔561与钢珠562的间隙和侧引槽563 构成降压微通道。

45.本实用新型因为此泵的流量输出要求小,只要单个气囊3的输出流量就可以满足要求,所以,图中所示气囊3虽有两个(以保证左右气囊3工作时的受力平衡),但一个为工作气囊,另一个为非工作气囊,工作气囊与阀座5的第一气道54间接连通(也可以是直接连通),非工作气囊的出气通过阀座5底部的引槽58(或其它渠道)直接与外界大气连通。而且,工作气囊与阀座5的第一气道54间接连通的结构是:所述阀座5上对应气囊3开设出气孔59,此出气孔59与第一气道54上安装过渡单向阀77,过渡单向阀77可以形成在集成膜片7 上,顶盖6对应过渡单向阀77形成过渡腔65,气囊3的气流经过出气孔59、过渡单向阀77、过渡腔65流入第一气道54,再经过碗状膜片71的通孔711、顶盖6的出气口61泵出,此结构可以起到消音的作用。

46.以上所述仅为本实用新型的具体实施例,并非对本实用新型保护范围的限制。应

当指出,本领域的技术人员在阅读完本说明书后,依本案的设计思路所做的等同变化,均落入本案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1