一种涡旋压缩机壳体结构的制作方法

1.本发明涉及电动涡旋压缩机技术领域,具体涉及一种涡旋压缩机壳体结构。

背景技术:

2.车用空调电动压缩机是电动汽车空调制冷的核心部件。电动涡旋压缩机有体积小、重量轻、噪音小、零件数目少、使用转速高、使用寿命长等优点,近年来,涡旋压缩机在汽车上使用逐渐占有主导地位,其由于环保性好、能耗小、cop值高在电动汽车上的使用占有较高的地位。

3.驱动器主要元件是电容、电阻等零件,在温度升高时内阻随温度的升高而增大,使用时消耗的电能越多,温度升太高会使电容耐电压性能降低甚至损坏,这些电气零件效率降低甚至损坏会影响驱动器的效率,会使制冷量下降,制冷效果降低,绝缘变小、耐电压减低、严重影响了压缩机的正常使用。所以降低驱动器温度,提高驱动器效率、降低电动压缩机能耗是主要的优化途径。因此,对驱动器的充分冷却是保障驱动器高效率工作的重要措施之一。电动涡旋压缩机的驱动器一般安装在壳体后部,其冷却方式主要是环境温度对壳体传导散热和制冷剂传递冷量散热,由于后者温度更低,散热更快、效果更好成为驱动器散热的主要方式。

4.同时,电动涡旋压缩机的驱动器与壳体连接为了散热需要壳体后部有足够大的冷却面积,另一方面在壳体后部还需要有固定和密封结构,而且驱动器还需要和电机连接达到驱动目的,其连接线路和结构方式影响到驱动器的冷却和壳体的密封性能。鉴于此,本发明提出一种涡旋压缩机壳体结构。

技术实现要素:

5.本发明的目的在于解决现有驱动器与壳体连接结构的不足,提供一种车用空调电动涡旋压缩机的壳体结构和驱动器的连接结构,实现驱动器的固定、密封、冷却和与高压装置连接的作用,其结构简单、保障了驱动器散热充分,使驱动器本体温度降低,使电阻值波动小,绝缘效果佳、耐电压效果好,从而提高驱动器效率、延长驱动器使用寿命,以此保障电动涡旋压缩机正常稳定的运行。

6.本发明提供一种涡旋压缩机壳体结构,包括壳体本体、驱动器和高压连接装置、所述壳体本体的后部设有用于对驱动器进行固定、密封、冷却,并与电机相线连接的定位装置,所述定位装置包括设置在所述壳体本体后部的异形凸台,以及设置在所述壳体本体后部四周的异形密封平台,在异形凸台的内部右下方开设有一个椭圆形的安装槽,所述高压连接装置安置于所述安装槽。

7.其中,所述涡旋压缩机壳体结构还包括橡胶密封圈和挡圈,所述安装槽内开设有用于安装所述高压连接装置和所述橡胶密封圈的安装孔,用于安装所述挡圈的挡圈安装槽和密封圈安装面。

8.其中,所述涡旋压缩机壳体结构还包括异形密封垫,所述异形密封垫位于所述驱

动器的底面四周和所述壳体本体的后部四周中间,所述异形密封平台用于支撑所述异形密封垫。

9.其中,所述异形密封平台内设有五个不同角度且底部密封的螺纹孔,并呈不同角度分布,且与所述异形密封垫的通孔一一对应。

10.其中,所述壳体本体的后部正下方、左下角和右下角分别设有三个不同形状、不同深度的异形冷却凹槽一、异形冷却凹槽二和异形冷却凹槽三。

11.其中,所述涡旋压缩机壳体结构还包括紧固螺钉,所述紧固螺钉的位置安装在所述驱动器和所述壳体本体对应的所述螺纹孔内。

12.其中,所述驱动器的底部设置有冷却板,冷却板与所述异形凸台之间涂有导热硅脂。

13.本发明还提出一种涡旋压缩机壳体结构,通过上述结构,实现了所述驱动器在压缩机后部的安装,解决了所述驱动器的散热、ip67功能、与电机相线连接路径最优化、壳体密封、壳体减重等问题;壳体结构强度得到加强,驱动器的散热冷却效果好;电阻值波动小,绝缘效果佳、耐电压效果好,从而提高驱动器效率、延长驱动器使用寿命,提高了压缩机的寿命、效率、安全性,壳体结构简单便于加工;装配结构简单,便于维修。

附图说明

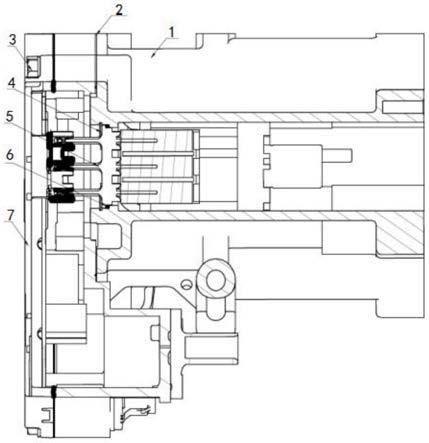

14.图1是本发明的装配连接结构图。

15.图2是本发明的装配连接结构立式展开图。

16.图3是本发明的外壳后部结构图。

17.图4是本发明的异形冷却凹槽剖切视图。

18.图5是本发明的安装槽剖切视图。

19.图6是本发明的高压连接装置安装时的剖切视图。

20.图7是本发明的高压连接装置的结构图。

21.图8是本发明的橡胶密封圈的结构图。

22.1-壳体本体、2-异形密封垫、3-紧固螺钉、4-挡圈、5-高压连接装置、6-橡胶密封圈、7-驱动器、101-异形凸台、102-异形密封平台、103-螺纹孔、104-安装槽、105-异形冷却凹槽一、106-异形冷却凹槽二、107-异形冷却凹槽三、10401-安装孔、10402-挡圈安装槽、10403-密封圈安装面、601-绝缘玻璃胶、602-接线柱、603-陶瓷块、604-连接板。

具体实施方式

23.下面结合附图和实施方式对本发明作进一步说明。

24.下面结合附图和一种采用了本发明装置的加工方法对本发明作进一步的详细说明。

25.请参阅图1至图8,本发明提供一种涡旋压缩机壳体结构,包括壳体本体1、驱动器7和高压连接装置5、所述壳体本体1的后部设有用于对驱动器7进行固定、密封、冷却,并与电机相线连接的定位装置,所述定位装置包括设置在所述壳体本体1后部的异形凸台101,以及设置在所述壳体本体1后部四周的异形密封平台102,在异形凸台101的内部右下方开设有一个椭圆形的安装槽104,所述高压连接装置5安置于所述安装槽104。

26.所述涡旋压缩机壳体结构还包括橡胶密封圈6和挡圈4,所述安装槽104内开设有用于安装所述高压连接装置5和所述橡胶密封圈6的安装孔10401,用于安装所述挡圈4的挡圈安装槽10402和密封圈安装面10403。

27.所述涡旋压缩机壳体结构还包括异形密封垫2,所述异形密封垫2位于所述驱动器7的底面四周和所述壳体本体1的后部四周中间,所述异形密封平台102用于支撑所述异形密封垫2。

28.所述异形密封平台102内设有五个不同角度且底部密封的螺纹孔103,并呈不同角度分布,且与所述异形密封垫2的通孔一一对应。

29.所述壳体本体1的后部正下方、左下角和右下角分别设有三个不同形状、不同深度的异形冷却凹槽一105、异形冷却凹槽二106和异形冷却凹槽三107。

30.所述涡旋压缩机壳体结构还包括紧固螺钉3,所述紧固螺钉3的位置安装在所述驱动器7和所述壳体本体1对应的所述螺纹孔103内。

31.所述驱动器7的底部设置有冷却板,冷却板与所述异形凸台101之间涂有导热硅脂。

32.所述高压连接装置5由连接板604、接线柱602、绝缘玻璃胶601以及陶瓷块603组成。

33.所述异形凸台101相对于所述异形密封平台102高3mm。

34.所述安装槽104的两端凹槽距离所述挡圈安装槽10402的底面高度约为8.8mm,凹槽宽度为1.1mm位置处安装所述挡圈4。

35.在本实施方式中,通过所述紧固螺钉3和所述壳体本体1上设置的所述螺纹孔103连接紧固;所述驱动器7与所述壳体本体1之间设置有所述异形密封垫2,用于密封防水防污渗漏;所述驱动器7的冷却板与所述壳体本体1上设置的所述异形凸台101紧密接触使所述驱动器7得到所述壳体本体1内部流动的制冷剂的冷却;所述驱动器7与电机相线连接装置设置在所述壳体本体1后部的右下侧,通过设置在所述壳体本体1的所述安装槽104内的所述高压连接装置5进行连接;在所述高压连接装置5的连接板604下部与所述壳体本体1之间设置有所述橡胶密封圈6,用于密封所述壳体本体1内的制冷剂和润滑油产生泄漏;

36.所述壳体本体1的后部中心部位设置有所述异形凸台101,用于所述驱动器7的冷却,所述异形凸台101根据所述驱动器7的安装位置设置最大可接触的冷却面,用于与所述驱动器7的冷却板接触进行冷却;所述壳体本体1后部外围四周设置有等宽度的所述异形密封平台102,用于支撑所述异形密封垫2;壳体本体1后部右下部设置所述安装槽104,用于安装所述高压连接装置5和所述橡胶密封圈6,所述高压连接装置5安装槽104内两端设置有凹槽,用于安装所述挡圈4;所述高压连接装置5与所述橡胶密封圈6沿轴向通过设置的所述挡圈4进行紧固,所述挡圈4安装在所述安装槽104内壁两端的凹槽内,在所述异形平台内设置有五个所述螺纹孔103。所述异形凸台101相对于所述异形密封平台102高度为3mm,确保所述驱动器7紧固后所述异形密封垫2有30%左右的变形量;所述安装槽104的两端凹槽距离所述挡圈安装槽10402的底面高度约为8.8mm,凹槽宽度为1.1mm位置处安装所述挡圈4,确保所述橡胶密封圈6有30%左右的变形量;

37.所述异形冷却凹槽一105、异形冷却凹槽二106和异形冷却凹槽三107在强度满足要求的情况下其围成的形状可以改变,深度可以调整,冷却面积可以根据深度的调整进行

改变,用于增大所述驱动器7散热的冷却面积;挖了的异形冷却凹槽使壁厚更均匀,铸造工艺性更好;还可以减少材料,减重降低成本。

38.所述驱动器7装配时,在冷却板和所述壳体本体1的所述异形凸台101之间涂有导热硅脂,以确保两者充分接触有最大散热面积,使驱动器7得到最佳冷却效果。

39.所述高压连接装置5为连接板604、接线柱602、绝缘玻璃胶601以及陶瓷块603组成。所述安装槽104内设有一个环形密封面,便于安装所述橡胶密封圈6,保证轴向端面的密封,阻止压缩机腔体内的润滑油和制冷剂气从环形孔处产生的泄漏,连接板604中间的接线柱602间采用绝缘玻胶绝缘,下部采用陶瓷块603绝缘,保证接线柱602与所述壳体本体1之间的拔电距离,所述橡胶密封圈6为o型圈,所述异形密封垫2采用薄金属板涂覆橡胶的复合材料。

40.本发明的工作过程:

41.1、所述驱动器7与所述壳体本体1以及电机相线连接装置之间的连接性:所述驱动器7在所述异形密封垫2的密封下,所述驱动器7的冷却板与所述壳体本体1的所述异形凸台101紧密接触,中间涂有导热硅脂进行热量传导,通过所述紧固螺钉3,与所述壳体本体1的所述异形密封平台102内的五个呈不同角度分布的所述螺纹孔103一一对应安装连接,对所述驱动器7和所述壳体本体1起到固定作用;所述驱动器7与电机相线连接装置设置在所述壳体本体1后部的右下侧,通过设置在所述壳体本体1的所述安装槽104的安装孔10401内的所述高压连接装置5进行连接;在所述高压连接装置5的连接板604下部与所述壳体本体1之间设置有橡胶密封圈6,所述橡胶密封圈6放置在密封圈安装面10403上,所述高压连接装置5与所述橡胶密封圈6沿轴向通过设置的两个挡圈4进行紧固,所述挡圈4被所述挡圈安装槽10402卡住固定。

42.2、密封性:所述驱动器7与所述壳体本体1之间在所述紧固螺钉3的紧固下,之间通过所述异形密封垫2对所述驱动器7和所述壳体本体1后部进行密封,所述异形密封垫2装配在所述异形密封平台102上,所述异形密封垫2采用薄金属板涂覆橡胶的复合材料,所述异形密封垫2在所述紧固螺钉3产生的压力下有30%左右的变形量,防止外部的水和其他杂质进入导致所述驱动器7和所述壳体本体1内部造成损坏;所述橡胶密封圈6放置在所述安装槽104里面,分别与所述密封圈安装面10403和高压连接装置5的连接板604下部平面接触,所述高压连接装置5通过所述挡圈4卡住在所述挡圈安装槽10402内时产生的压力压缩所述橡胶密封圈6便使其变形,保障所述高压连接装置5与上下两平面接触密封良好;所述高压连接装置5的连接柱与连接板604之间采用绝缘玻璃胶601密封,所述橡胶密封圈6用于防止所述壳体本体1内部的制冷剂和润滑油产生泄漏;对所述壳体本体1内部制冷剂和润滑油进行密封,防止所述高压连接装置5密封不严泄露导致所述驱动器7内部线路短路和绝缘电阻降低,使所述驱动器7损坏;

43.3、安全性:所述异形密封垫2在所述紧固螺钉3产生的紧固压力下有30%左右的变形量,在密封作用下,防止外部的水和其他杂质进入导致所述驱动器7和所述壳体本体1内部造成所述驱动器7的电阻和电容等零部件的损坏,使驱动器7不工作和短路的危险,以及对所述壳体本体1的所述异形凸台101产生污垢污染使散热不好;所述高压连接装置5的接线柱602与连接板604之间采用所述绝缘玻璃胶601和所述陶瓷块603进行绝缘,保障整机高压用电安全所需的绝缘电阻要求。

44.4、耐久性:根据所述驱动器7的安装位置确定后,将所述壳体本体1后部的凸台设置成异形,使冷却面积达到最大,在所述驱动器7和所述异形凸台101之间均匀涂抹导热硅脂进行导热,所述异形凸台101吸收了吸气方向进入壳体的低温制冷剂冷量,传递进入所述驱动器7的冷却板,与压缩机运行时产生的高温传递至所述驱动器7的冷却板的热量进行换热,从而对驱动器7进行降温,保障了驱动器7电容以及电阻的使用温度范围,从而提高了驱动器7的使用寿命;在安装好所述驱动器7后,所述壳体本体1的正下方、左下角、右下角的三个不同形状、不同深度的异形冷却凹槽,由于增加了对所述驱动器7的冷却表面积,从紧邻进气口端吸收的低温制冷剂冷量,在吸气压力的作用下,快速的对所述壳体本体1的底部进行冲击冷却,从而把冷量传递进入三个异形冷却凹槽在更多冷却表面积的作用下,有了充分的冷却效果,使所述驱动器7迅速降温,保障了驱动器7的使用寿命,使所述驱动器7有更长的使用时间,还可以减重降低成本。

45.本发明解决了电动压缩机的所述驱动器7与所述壳体本体1的安装连接结构并得到了更充分的冷却效果,解决了驱动器7相对于进气口远端散热不均等问题,使驱动器7紧邻进气口端,从而使驱动器7有更多从进气口来的冷量冷却,在更多冷却面积的作用下,使驱动器7快速降温,从而使电阻值波动小,绝缘效果佳、耐电压效果好,提高了驱动器7效率、延长了驱动器7使用寿命,以此保障电动涡旋压缩机正常稳定的运行。

46.需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1