一种紧凑式涡轮发动机压气机承力结构的制作方法

1.本发明涉及涡轮发动机技术领域,特别是涉及一种紧凑式涡轮发动机压气机承力结构。

背景技术:

2.在设计带一级轴流压气机、一级离心压气机的小型涡轮发动机前支承结构时,一般在轴流压气机前设计成3个翼型截面的支板,并在支板中设计有润滑油路。这样的支承结构虽然支承刚性和强度好,但由于支板与轴流压气机须保持一定的距离,以保证流过支板后的空气周向均匀,使得支承机匣设计得很长、重量较大。进气道和压气机部分的长度几乎占了整个发动机长度的一半,这样的结构使得发动机长度和重量增加,降低了发动机的推重比。

技术实现要素:

3.针对现有技术中的上述问题,本发明提供一种紧凑式涡轮发动机压气机承力结构,解决了现有的涡轮发动机前支承结构中,因在轴流气压机前设计有3个与轴流气压机需要保证一定的距离的支板而导致支承机匣的长度长且重量大,进而使发动机长度和重量增加,降低了发动机的推重比的问题。

4.为了达到上述发明目的,本发明采用的技术方案如下:

5.提供了一种紧凑式涡轮发动机压气机承力结构,其包括呈中空结构的外机匣,外机匣一侧连接有呈中空结构的叶轮罩壳;叶轮罩壳和外机匣的连接处设置有环形槽;

6.外机匣和叶轮罩壳的内部设置有中空圆周回转结构的内机匣,内机匣的外壁上设置有前静子机匣和后静子机匣;前静子机匣和后静子机匣的一端均与内机匣固定连接,另一端均设置在环形槽内,前静子机匣和后静子机匣的端部与环形槽过盈配合;内机匣通过前静子机匣和后静子机匣与外机匣固定连接;

7.外机匣的内部设置有轴流压气机转子,轴流压气机转子位于靠近前静子机匣的一侧。

8.本发明的基本原理为:内机匣通过前静子机匣和后静子机匣与外机匣固定连接,替代现有技术中使用支板作为承力结构,前静子机匣和后静子机匣作为承力结构,前静子机匣和后静子机匣的端部与外机匣过盈配合,不仅加强整体刚性,而且使得涡轮发动机压气机的总长度比带支板设计的长度短了1/3以上,达到减小发动机长度、减轻发动机重量,提升发动机推重比的目的。

9.进一步地,作为前静子机匣和后静子机匣与内机匣的一种具体的连接方式,内机匣的外壁上设置有台阶,前静子机匣和后静子机匣的一端均设置为与台阶相匹配的形状,前静子机匣和后静子机匣的一端通过螺栓与内机匣的外壁固定连接。

10.进一步地,轴流压气机转子和前静子机匣之间设置有轴承前篦齿轴套和呈中空柱状结构的前挡板;前挡板和内机匣为间隙配合;

11.前挡板的端面与前静子机匣的侧壁接触;轴承前篦齿轴套设置在前挡板内部,轴承前篦齿轴套和前挡板之间设置有篦齿,轴承前篦齿轴套的一端端面与轴流压气机转子端面接触;

12.内机匣的内部设置有轴承后篦齿轴套,轴承后篦齿轴套和内机匣之间设置有多组篦齿;篦齿用于封气,避免气体通过缝隙进入内机匣与轴承后篦齿轴套之间。

13.轴承前篦齿轴套和轴承后篦齿轴套之间设置有轴承,轴承前篦齿轴套的另一端端面与轴承一侧端面接触,轴承后篦齿轴套的一侧端面与轴承另一侧端面接触。

14.进一步地,前挡板的外壁和前静子机匣的端部之间设置有密封圈,密封圈用于封堵润滑油在前挡板和前静子机匣之间流动。

15.进一步地,前静子机匣和后静子机匣之间通过销钉周向定位。

16.进一步地,外机匣和叶轮罩壳之间通过止口间隙配合;内机匣内部设置有进油通道和回油通道,外机匣上分别设置有供油支管和回油支管,供油支管和回油支管穿过外机匣和内机匣分别与进油通道和回油通道连通。

17.进一步地,前排静子机匣的材料为铝合金,后排静子机匣的材料为不锈钢。

18.进一步地,位于环形槽内的前静子机匣的端部上设置有带有丝孔的凸台,环形槽的相应位置设置有安装槽,安装槽的侧面与凸台之间设置有垫片。

19.本发明的有益效果为:本紧凑式涡轮发动机压气机承力结构利用前静子机匣和后静子机匣作为承力结构,且集支承、气动、封油以及冷却润滑等功能为一体,大大地缩短外机匣的长度,减轻了发动机总量,提高了发动机的推重比。

附图说明

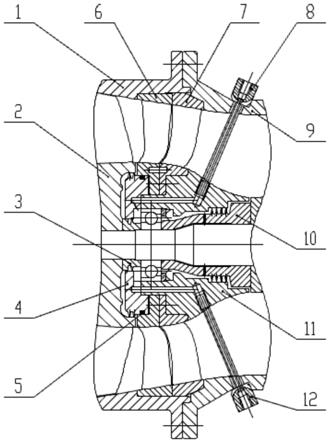

20.图1为一种紧凑式涡轮发动机压气机承力结构的剖视结构示意图。

21.图2为前排静子机匣凸台截面的结构示意图。

22.图3为使用支板作为承力结构的轴流压气机的总体结构示意。

23.图4为使用本方案中承力结构的轴流压气机的总体结构示意。

24.图5为使用支板作为承力结构与本方案中承力结构的对比图。

25.其中,1、外机匣;2、轴流压气机转子;3、轴承前篦齿轴套;4、前挡板;5、密封圈;6、前静子机匣;7、后静子机匣;8、供油支管;9、叶轮罩壳;10、轴承后篦齿轴套;11、内机匣;12、回油支管;13、凸台;14、垫片。

具体实施方式

26.下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

27.如图1~图2所示,本发明提供了一种紧凑式涡轮发动机压气机承力结构,其包括呈中空结构的外机匣1,外机匣1一侧连接有呈中空结构的叶轮罩壳9;叶轮罩壳9和外机匣1的连接处设置有环形槽。

28.外机匣1和叶轮罩壳9的内部设置有中空圆周回转结构的内机匣11,内机匣11的外

壁上设置有前静子机匣6和后静子机匣7;优选但不局限地,前静子机匣6和后静子机匣7之间通过销钉周向定位。

29.优选但不局限地,前排静子机匣的材料为铝合金,后排静子机匣的材料为不锈钢。使得转速在工作转速的要求裕度15%之外,承力结构满足转子动力学设计需求。

30.优选地,外机匣1和叶轮罩壳9之间通过止口间隙配合;内机匣11内部设置有进油通道和回油通道,外机匣1上分别设置有供油支管8和回油支管12,供油支管8和回油支管12穿过外机匣1和内机匣11分别与进油通道和回油通道连通。

31.前静子机匣6和后静子机匣7的一端均与内机匣11固定连接,作为前静子机匣6和后静子机匣7与内机匣11的一种具体的连接方式,内机匣11的外壁上设置有台阶,前静子机匣6和后静子机匣7的一端均设置为与台阶相匹配的形状,前静子机匣6和后静子机匣7的一端通过螺栓与内机匣11的外壁固定连接。

32.前静子机匣6和后静子机匣7的另一端均设置在环形槽内,前静子机匣6和后静子机匣7的端部与环形槽过盈配合;内机匣11通过前静子机匣6和后静子机匣7与外机匣1固定连接。

33.优选地,位于环形槽内的前静子机匣6的端部上设置有带有丝孔的凸台13,环形槽的相应位置设置有安装槽,安装槽的侧面与凸台13之间设置有垫片14。

34.外机匣1的内部设置有轴流压气机转子2,轴流压气机转子2位于靠近前静子机匣6的一侧。如图2所示,轴承前篦齿轴套3和轴承后篦齿轴套10之间设置有轴承,轴承前篦齿轴套3的另一端端面与轴承一侧端面接触,轴承后篦齿轴套10的一侧端面与轴承另一侧端面接触。

35.本发明的基本原理为:内机匣11通过前静子机匣6和后静子机匣7与外机匣1固定连接,替代现有技术中使用支板作为承力结构,如图3,图3中方框内的部分为使用支板的承力结构;如图4,图4中方框内的部分为本方案中的承力结构;图5为现有技术中使用支板作为承力结构与本方案中的承力结构的长度对比图,其中,上部分为使用支板作为承力结构的示意图,下部分为本方案承力结构的示意图;由图3~图5可知,前静子机匣6和后静子机匣7作为承力结构,前静子机匣6和后静子机匣7的端部与外机匣1过盈配合,不仅加强整体刚性,而且使得涡轮发动机压气机的总长度比带支板设计的长度短了1/3以上,达到减小发动机长度、减轻发动机重量,提升发动机推重比的目的。

36.轴流压气机转子2和前静子机匣6之间设置有轴承前篦齿轴套3和呈中空柱状结构的前挡板4;前挡板4和内机匣11为间隙配合。前挡板4的外壁和前静子机匣6的端部之间设置有密封圈5,密封圈5用于封堵润滑油在前挡板4和前静子机匣6之间流动。

37.前挡板4的端面与前静子机匣6的侧壁接触;轴承前篦齿轴套3设置在前挡板4内部,轴承前篦齿轴套3和前挡板4之间设置有篦齿,轴承前篦齿轴套3的一端端面与轴流压气机转子2端面接触;内机匣11的内部设置有轴承后篦齿轴套10,轴承后篦齿轴套10和内机匣11之间设置有多组篦齿;篦齿用于封气,避免气体通过缝隙进入内机匣11与轴承后篦齿轴套10之间。

38.综上所述,本紧凑式涡轮发动机压气机承力结构利用前静子机匣6和后静子机匣7作为承力结构,且集支承、气动、封油以及冷却润滑等功能为一体,大大地缩短外机匣1的长度,减轻了发动机总量,提高了发动机的推重比。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1