封装式制冷剂压缩机的排出消声器和封装式制冷剂压缩机的制作方法

1.本实用新型涉及一种用于封装式制冷剂压缩机的排出消声器,其包括

[0002]-由排出连接器头部形成的入口区段,用于将所述排出消声器连接到所述制冷剂压缩机的气缸盖组件的排出阀,以允许来自所述制冷剂压缩机的气缸的经压缩的制冷剂进入所述排出消声器,所述排出连接器头部限定第一排出消声器容积,

[0003]-围出内壳体容积的排出消声器壳体,其中,所述排出消声器壳体由塑料材料制成,其中所述排出消声器壳体具有下壳体部和上壳体部,其中所述上壳体部和所述下壳体部被焊接在一起,

[0004]-出口区段,其允许经压缩的制冷剂从所述排出消声器的内壳体容积朝向所述制冷剂压缩机的排出管道流出,其中所述排出连接器头部位于所述上壳体部上,并且所述出口区段位于所述下壳体部上;

[0005]

其中,所述内壳体容积被分隔装置分成第二排出消声器容积和第三排出消声器容积;

[0006]

其中,所述第一排出消声器容积和所述第二排出消声器容积通过入口管连接,其中所述第二排出消声器容积和所述第三排出消声器容积通过管状连接通路连接,该管状连接通路由所述分隔装置形成,并且其中,所述出口区段连接到所述第三排出消声器容积。

背景技术:

[0007]

封装的、尤其是密封的制冷剂压缩机早已为人所知,并且主要用于冷藏柜,例如冰箱或冷藏货架,但也可用于活动装置。制冷过程因此也早已为人所知。制冷剂由此通过从蒸发器中的待冷却空间吸收能量而被加热,并最终过热并使用具有气缸和往复式活塞的制冷剂压缩机增压到更高的压力水平。在该较高的压力水平下,制冷剂经由冷凝器冷却,并经由节流阀输送回到蒸发器中,在循环重新开始之前,经由该节流阀降低压力并使制冷剂进一步冷却。

[0008]

可以将(通常是气态的)制冷剂通过压缩机的路径描述如下:

[0009]

制冷剂经吸入管道进入制冷剂压缩机的压缩机外壳,该压缩机外壳封装了制冷剂压缩机的泵单元,吸入管道在运行状态下连接到制冷装置的蒸发器。在吸入循环期间,制冷剂经吸入消声器、阀板的吸入开口被吸入到制冷剂压缩机的泵单元的气缸中,该吸入开口由吸入阀弹簧释放。吸入是由活塞在气缸内的线性运动引起的。在压缩和排出循环的压缩部分期间,制冷剂通过活塞的线性运动在气缸内被压缩,直到排出阀弹簧释放阀板的排出开口。在压缩和排出循环的排出部分期间,如此压缩的制冷剂随后经阀板的排出开口流入排出消声器中,并经排出管道离开压缩机外壳,该排出管道通过排出连接管连接到排出消声器。排出管在运行状态下连接到制冷装置的冷凝器。

[0010]

泵单元包括:曲轴系统,该曲轴系统包括活塞并且引起活塞在气缸内的线性运动;曲轴箱,曲轴系统的曲轴安装在该曲轴箱中,该曲轴箱还具有气缸壳体;电驱动单元,该电驱动单元包括转子和定子;和气缸盖组件。气缸盖组件包括阀板、吸入阀弹簧、排出阀弹簧、

吸入消声器和排出消声器。泵单元在压缩机外壳内被支承在多个支承弹簧组件上,优选被支承在四个支承弹簧组件上。

[0011]

外壳通常包括焊接在一起的下外壳部和上外壳部。排出管道和吸入管道以及维护管道(也称为维修管道)与外壳密封地连接。由于制冷剂压缩机是在组装过程的某个阶段被集成到制冷装置中的独立产品,因此排出管道、吸入管道和维护管道也被称为排出连接器、吸入连接器和维护连接器,因为它们构造成在组装期间和/或在运行状态下与制冷装置的相应元件连接。

[0012]

活塞的运动是由曲轴的旋转引起的,其中活塞经由连杆连接到曲轴的曲柄销。需要电驱动单元来促进曲轴的旋转,其中转子被固定到曲轴。

[0013]

通常,电子控制单元安装到压缩机外壳的外表面,其中定子经由内部线束连接到电通过元件(也称为“fusite”),并且电子控制单元经由外部线束连接到电通过元件。电子控制单元为定子供电并由此控制制冷剂压缩机的泵单元的转速。

技术实现要素:

[0014]

本实用新型的一个目的是提供一种具有紧凑设计的排出消声器,利用该排出消声器能够以有效的方式控制排出脉动。本实用新型的又一个目的是提供一种优化的消声器设计,以提高制冷剂压缩机的整体效率。

[0015]

为了在如最初定义的排出消声器中实现上述目的中的至少一个,根据本实用新型,提出第二排出消声器容积具有第一组的多个第一腔室并且第三排出消声器容积具有第二组的多个第二腔室。

[0016]

由于排出消声器的这种特殊设计,在制冷剂压缩机的泵单元的排出循环期间流经排出消声器的制冷剂引起的脉动可以通过以下原理进行控制:排出消声器被分成三个排出消声器容积,它们通过两个管串联地流体连接。由排出连接器头部限定的第一排出消声器容积通过第一管、即通过入口管连接到第二排出消声器容积。消声器壳体围出内部消声器容积,该内部消声器容积由分隔装置进一步分隔成第二排出消声器容积和第三排出消声器容积。第二排出消声器容积和第三排出消声器容积通过第二管、即由分隔装置形成的管状连接通路互相连接。制冷剂从第三排出消声器容积经出口区段离开排出消声器壳体。

[0017]

虽然制冷剂流动路径的整体结构由上述元件限定,但可以通过将第二排出消声器容积和第三排出消声器容积进一步分隔成更小的腔室来进一步减小排出脉动,这些腔室用作另外的脉动过滤器。因此,第二排出消声器容积被分隔成至少两个第一腔室,它们形成第一组第一腔室,并且第三排出消声器容积被分隔成至少两个第二腔室,它们形成第二组的多个第二腔室。可以想象,第一腔室的数量可以小于、大于或等于第二腔室的数量。

[0018]

根据本实用新型的又一实施例的变型,所述上壳体部包括朝向下壳体部延伸的多个腔室壁,其中第一腔室中的每一个和第二腔室中的每一个都由至少一个腔室壁界定。优选地,排出消声器的上壳体部围出消声器壳体的内壳体容积的较大部分。在制冷剂压缩机运行期间,主制冷剂流被入口管引向排出消声器的下壳体部,而上壳体部负责另外的脉动过滤。因此,限定第一腔室和第二腔室的腔室壁是上壳体部的一部分。由于一方面,分隔装置、优选地上分隔壁也用作相邻的第一腔室以及相邻的第二腔室的边界,并且另一方面,上壳体部的内表面用作边界表面,因此腔室壁不作为腔室的唯一边界。上壳体部和下壳体部

通过焊接的连接确保了基本上防漏的连接。优选地,下壳体部由允许特定波长的光通过的材料制成,以有利于排出消声器壳体的激光焊接。例如,下壳体部可以至少部分地、优选是均匀透明的。

[0019]

为了进一步改进制冷剂流的流动特性并进一步改进脉动过滤,本实用新型的又一实施例变型提出每个腔室壁都具有面向下壳体部的端部区段,并且每个端部区段都具有弧形开口。通过改进脉动过滤,减少了制冷剂的脉动。

[0020]

由于排出消声器是制冷剂压缩机的气体管线的高压侧的一部分,因此其承受增加的结构载荷和应力。此外,压缩过程使经压缩的制冷剂的温度升高,这也导致排出消声器的温度在运行过程中升高。为了尽管有这些负载也减小排出消声器的总尺寸,在排出消声器的又一实施例变型中提供了进一步的内部加强,该实施例变型提出上壳体部包括横向延伸到腔室壁的加强肋。加强肋加强了上壳体的外部强度以及腔室壁的内部强度。

[0021]

根据本实用新型的又一实施例变型,提出第一组的多个第一腔室包括至少两个第一腔室,并且第二组的多个第二腔室包括至少三个第二腔室,优选至少四个腔室。一个优选实施例具有两个第一腔室和五个第二腔室。该设计相对于排出消声器壳体的减小的尺寸提供了腔室数量的优选组合。

[0022]

在本实用新型的又一实施例变型中,所述分隔装置包括:

[0023]-位于上壳体部中的上分隔壁,该上分隔壁具有伸入下壳体部中的端部区段,和

[0024]-位于下壳体部中的下分隔壁,该下分隔壁具有伸入上壳体部中的端部区段,

[0025]

其中,管状连接通路形成在上分隔壁和下分隔壁的重叠区段之间。由于分隔装置的这种特定设计,来自入口管的制冷剂流被上分隔壁和下分隔壁的相应部分重新定向到第一腔室中。这种重新定向通过突出到下壳体部中的上分隔壁和突出到上壳体部中的下分隔壁来改善。只有在第一腔室内的脉动过滤之后,制冷剂流的主要部分才经管状通路被引导到第三排出消声器容积中。优选地,与相应的另一分隔壁相比,上分隔壁布置成更靠近入口区段,而下分隔壁布置成更靠近出口区段。

[0026]

为了以简单的设计限定第二排出消声器容积与第三排出消声器容积之间的管状通路,本实用新型的又一实施例变型提出下分隔壁的至少一部分具有基本u形的截面。优选地,下分隔壁的u形区段与上分隔壁的基本平坦的表面重叠,以形成基本上竖直的管状通路。此外,优选而言,下分隔壁沿着高度方向延伸。

[0027]

为了将排出消声器与制冷剂压缩机的排出管道连接,该排出管道在制冷剂压缩机的运行状态下连接到制冷装置的高压侧,本实用新型的又一实施例变型提出排出消声器还包括排出连接管,该排出连接管具有连接到出口区段的第一端部区段和用于与制冷剂压缩机的排出管道连接的第二端部区段,其中排出连接管由塑料材料制成。由于排出连接管将作为气缸盖组件的一部分附接到泵单元的排出消声器与固定到压缩机外壳的排出管道连接,因此排出连接管必须是柔性的或可弯曲的,以补偿来自使用支承弹簧组件支承在压缩机外壳中的泵单元相对于压缩机外壳的相对移动。因此,排出连接管由塑料(换言之,聚合物)材料制成,这既可以减轻重量,又可以确保所需的柔性。

[0028]

本实用新型的又一优选实施例变型提出排出连接管由聚酰胺[pa]基的聚合物材料制成。尽管具有相同材料特性的其它聚合物材料可用于制造吸入消声器,但聚酰胺基聚合物材料产品已经过测试,具有可用性、成本、热特性(尤其是导热性)和机械特性的卓越组

合。

[0029]

排出连接管与排出消声器壳体的连接、特别是与下壳体部的连接可以在又一优选的实施例变型中实现,该实施例变型提出排出消声器的出口区段包括从下壳体部的外表面突出的管状排出连接延伸部,其中排出连接管的第一端部区段插入到管状延伸部中。由于排出消声器壳体和排出连接管两者均由塑料材料制成,因此可以通过塑料焊接进一步加强连接。塑料焊接还确保了排出消声器壳体与排出连接管之间的连接是密封的。

[0030]

为了密封制冷剂压缩机的排出连接管和排出管道之间的连接,本实用新型的又一实施例变型提出排出连接管的第二端部区段插入到连接套筒中,该连接套筒具有用于接纳o型密封圈的沟槽。在制冷剂压缩机的运行状态下,连接套筒插入到排出管道中并且o型密封圈密封连接套筒的外周面与排出管道的内表面之间的空间。优选地,连接套筒也由塑料材料制成,因此该连接套筒可以被塑料焊接到排出连接管上。此外,一旦连接套筒被插入,排出管道就可以被压接,以便在运行期间将连接套筒保持就位并防止连接套筒从排出管道滑出。

[0031]

为了在阀板的排出侧、尤其是相对于其排出开口的排出侧与排出连接器头部之间建立紧密密封的连接,本实用新型的又一实施例变型提出排出连接器头部具有用于与制冷剂压缩机的阀板连接的密封面,该阀板具有用于接纳第一密封元件的周向沟槽。通过改善排出连接器头部与阀板之间的密封,制冷剂压缩机的整体性能系数[cop]可以增大,因为排出管线上的损失被最小化。

[0032]

在排出循环期间,当气缸中的压力达到一定阈值时,通常被构造为簧片阀的排出阀弹簧通过弹性变形打开排出阀。当低于阈值时,排出阀弹簧弹性返回到关闭的初始状态。为了确保排出阀弹簧在吸入循环开始时关闭,必须避免排出阀弹簧“过度打开”,否则返回初始状态将花费太长时间。因此,本实用新型的又一实施例变型设想排出连接器头部具有突出元件,该突出元件用作用于排出阀的排出阀弹簧的止挡元件。一旦排出阀弹簧与突出元件接触,变形就被中断并且可以防止进一步的变形以避免过度打开。由于止挡元件集成在排出连接器头中,因此不需要单独的元件并且可以减小气缸盖组件的总尺寸。

[0033]

本实用新型的又一实施例变型设想排出消声器、尤其是排出连接器头和/或排出消声器壳体由聚酰胺基聚合物材料制成。尽管具有相同材料特性的其它聚合物材料可用于制造吸入消声器,但聚酰胺基聚合物材料的产品已经过测试,具有可用性、成本、热特性(尤其是导热性)和机械特性的卓越组合。此外,排出消声器壳体,包括排出连接器头,通常经由注塑成型生产。通常,排出消声器的下壳体部、排出消声器的上壳体部和与上壳体部一体形成的排出连接器头部由聚酰胺基聚合物材料制成。

[0034]

在排出消声器的又一优选实施例变型中,聚合物材料是纤维增强的,优选地由玻璃纤维增强。纤维增强的聚合物材料具有进一步改进的特性,尤其是在机械稳定性方面。优选地,所使用的聚合物材料是pa66 gf30,其具有30%的玻璃纤维份额并且可以从ensinger公司以商品名tecamid 66gf30购得。通常,排出消声器的下壳体部、排出消声器的上壳体部和排出连接器头部由纤维增强的聚合物材料、优选增强聚酰胺基聚合物材料制成。

[0035]

本实用新型还涉及一种封装式制冷剂压缩机,其具有

[0036]-具有下外壳部和上外壳部的压缩机外壳,其中排出管道、吸入管道和维护管道进入所述压缩机外壳,其中,电通过元件插入到所述压缩机外壳中;

[0037]-泵单元,所述泵单元包括:

[0038]

‑‑

具有曲轴、曲柄销、连杆和活塞的曲轴系统;

[0039]

‑‑

具有内部线束、定子和转子的电驱动单元,所述转子固定到所述曲轴,其中所述内部线束连接所述电通过元件和所述定子;

[0040]

‑‑

带有气缸壳体的曲轴箱,其中,用于所述活塞的往复运动的气缸位于所述气缸壳体中,其中所述曲轴可旋转地安装在所述曲轴箱中,其中,所述定子附接到所述曲轴箱;

[0041]

‑‑

安装到所述曲轴箱的气缸壳体上的气缸盖组件,所述气缸盖组件包括阀板、吸入阀弹簧、排出阀弹簧和吸入消声器;

[0042]-用于将所述压缩机主体/泵单元支承在所述压缩机外壳中的多个支承弹簧组件,

[0043]

其中,气缸盖组件包括根据上述根据本实用新型的排出消声器,其中排出消声器具有连接到排出管道的优选如上文更详细描述的排出连接管。

附图说明

[0044]

下面将参考一个示例性实施例更详细地解释本实用新型。附图通过示例的方式提供,并且旨在解释本实用新型的概念,但绝不应限制本实用新型或甚至最终呈现本实用新型,在附图中:

[0045]

图1从外部示出了制冷剂压缩机三维视图;

[0046]

图2示出了制冷剂压缩机的分解图;

[0047]

图3示出了制冷剂压缩机的组装好的泵单元的三维视图;

[0048]

图4示出了排出消声器以及气缸盖组件的元件的分解图;

[0049]

图5示出了排出消声器的透视图;

[0050]

图6示出了排出消声器的上壳体部的底视图;

[0051]

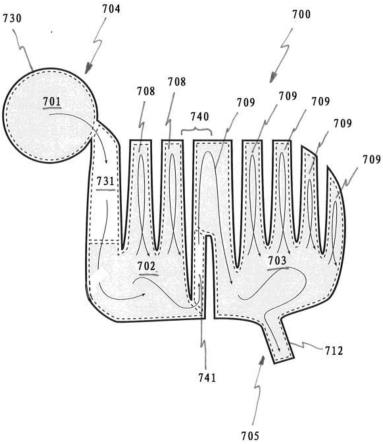

图7示出了排出消声器的下壳体部的三维视图;

[0052]

图8示出了根据图5的排出消声器的示意性剖视图;

[0053]

图9示出了根据图5的排出消声器的剖视图。

具体实施方式

[0054]

图1示出了沿着长度方向x、宽度方向y和高度方向z延伸的、特别是密封的封装式制冷剂压缩机1的外部视图。长度方向x、宽度方向y和高度方向z形成正交参考系。一般而言,制冷剂压缩机的沿着长度方向x测量的长度尺寸大于沿着宽度方向y测量的宽度尺寸。

[0055]

在下文中,偶尔会提及流过制冷剂压缩机1的(通常为气态的)制冷剂。不言而喻,这些评论指的是制冷剂压缩机1的运行状态,但是当制冷剂压缩机1作为独立产品生产或销售时,制冷剂压缩机1中通常不存在制冷剂。

[0056]

制冷剂压缩机1包括压缩机外壳100,在本实施例中,压缩机外壳100由下外壳部110和上外壳部120组成。上外壳部120和下外壳部110被焊接在一起。在主要沿长度方向x延伸的下外壳部分110的两侧,支承基板160被固定到压缩机外壳100。每个支承基板160都具有用于安装支承阻尼器组件90的两个开口164(见图2)。

[0057]

能连接到制冷装置的低压侧的吸入管道30在制冷剂压缩机1的侧面进入上外壳部120。在运行期间,制冷剂主要在制冷剂压缩机1的泵单元10(见图3)的吸入循环期间经吸入

管道30被吸入制冷剂压缩机1。因此,在运行状态下,吸入管道30直接或例如经制冷装置低压侧的管道间接地连接到制冷装置的蒸发器。关于压缩机外壳100,吸入管道30经第二连接器元件80进入上外壳部110,该第二连接器元件80例如通过熔焊和/或钎焊一方面与上外壳部120密封地连接并且另一方面连接到吸入管道30。

[0058]

排出管道20以及维护管道40在制冷剂压缩机1的前侧进入下壳部110。排出管道20经第一连接器元件70进入下壳部110,该第一连接器元件70例如通过熔焊和/或钎焊一方面与下外壳部110密封地连接并且另一方面与排出管道20或维护管道40密封地连接。在运行期间,由泵单元10压缩的制冷剂主要是在泵单元10的压缩和排出循环期间可以经排出管道20从制冷剂压缩机1中流出。因此,排出管道20可连接到制冷装置的高压侧,以允许将被压缩的制冷剂供给到制冷装置的高压侧。在运行状态下,排出管道20直接或例如经制冷装置高压侧的管道间接地连接到制冷装置的冷凝器。

[0059]

维护管道40可用于在组装制冷剂应用期间或在维护运行期间将润滑油和/或制冷剂注入到制冷剂压缩机1中。类似于吸入管道30,维护管道40通过第二连接器元件80连接到下外壳部110,该第二连接器元件例如通过熔焊和/或钎焊一方面与下外壳部110密封地连接并且另一方面与维护管道40密封地连接。

[0060]

参考图2,将简要描述制冷剂压缩机1的所有主要部件以及它们的功能。制冷剂压缩机1包括外壳100、可拆卸地安装到压缩机外壳100上的电子控制单元800和位于压缩机外壳100内并由四个支承弹簧组件60支承的泵单元10(见图3)。制冷剂压缩机1安装在四个支承阻尼器组件90上,这些支承阻尼器组件连接到两个支承基板160的相应开口。每个支承阻尼器组件90都包括阻尼器销92、外阻尼元件91、衬盘93和固定元件94。

[0061]

如图2中可见,吸入管道30经第二连接开口102进入上外壳部120,而维护管道20经第三连接开口103进入下外壳部110。尽管在图2中不可见,排出管道20经第一连接开口101进入下外壳部110。

[0062]

泵单元10包括电驱动单元400、曲轴系统200、曲轴箱300和气缸盖组件500,气缸盖组件500包括吸入消声器600和排出消声器700。

[0063]

每个支承弹簧组件60都包括固定(优选焊接)到下外壳部110的安装销140、安装在相应安装销140上的下部弹簧销61和支承在下部弹簧销61上的支承弹簧62。

[0064]

电驱动单元400包括定子420、转子410和内部线束430。定子420具有由塑料制成的下端元件421,该下端元件421包括用于相应支承弹簧62的四个上部弹簧座63。定子420经由两个定子安装螺钉340固定到曲轴箱300。内部线束430将定子420与位于压缩机外壳100中的电通过元件50连接。电子控制单元800在压缩机1的外部经由外部线束801连接到电通过元件50,以控制泵单元10的转速。

[0065]

曲轴系统200包括活塞240和曲轴210,曲轴210一方面可旋转地安装在曲轴箱300的主轴承302内,另一方面通过滚珠轴承201轴向地支承在曲轴箱300上。曲轴210具有曲柄销220,该曲柄销上安装有连杆230,该连杆230将曲柄销220与活塞240的活塞销243连接。活塞销243经由卡套244固定在活塞240上,卡套244插入到活塞240和活塞销243中匹配的轴向开口中。在曲轴210的与具有曲柄销220的一端相对的下端上,转子410优选地经由压装安装到曲轴210上。此外,用于在运行期间将润滑剂从形成在下外壳部110中的润滑剂油槽输送到曲轴系统200的润滑剂输送系统中的吸油器250经由三个安装铆钉251安装到转子410。

[0066]

曲轴箱300包括气缸壳体310,气缸320形成在该气缸壳体310中。活塞240在制冷剂压缩机1运行期间在气缸320内往复运动,以便在吸入循环期间将制冷剂吸入气缸320中并且在压缩和排出循环期间压缩和排出被压缩的制冷剂。在曲轴箱300上,一组两个第一突出部301位于与气缸壳体310相对的一侧,一组两个第二突出部311位于气缸壳体310本身上。内阻尼元件330附接到第一突出部301和第二突出部311中的每一者上,所述内阻尼元件330与上壳部120的内表面的相应区域相互作用,以便在运行期间减弱泵单元10的振动并且以防止在运输期间损坏。

[0067]

为了建立用于制冷剂从吸入管道30经由气缸320到排出管道20的吸入路径和排出路径,将气缸盖组件500安装到气缸壳体310的气缸盖区段上。气缸盖组件500包括气缸垫片510、吸入阀弹簧520、阀板530和排出阀弹簧540,其中阀板530具有吸入开口和排出开口。气缸垫片510和吸入阀弹簧520位于阀板530的吸入侧,该吸入侧面向活塞240。排出阀弹簧540位于阀板530的排出侧,该排出侧面向活塞240的反方向。当组装好时,阀板530、吸入阀弹簧520和气缸垫片510被压入气缸壳体310的阀板座312中,如下文将详细描述的。

[0068]

吸入消声器600的吸入连接器头部640和排出消声器700的排出连接器头部730被挤压到阀板530的排出侧,其中第一密封元件550被放置在阀板530与吸入连接器头部640以及排出连接器头部730之间。

[0069]

在泵单元10的吸入循环期间,气缸320内的活塞240移动离开阀板530,从而在气缸320内建立负压,因为吸入阀弹簧520由于其弹力而保持阀板530的吸入开口关闭,同时排出阀弹簧540关闭阀板530的排出开口。当负压超过一定阈值时,至少具有被构造为簧片阀的区段的吸入阀弹簧520打开吸入开口,以允许制冷剂从吸入管道30经吸入消声器600流入气缸320。

[0070]

在泵单元10的压缩循环期间,气缸320内的活塞240沿阀板530的方向移动,使得气缸320中的制冷剂被压缩,因为排出阀弹簧540由于其弹力保持阀板530的排出开口关闭,同时吸入阀弹簧520保持阀板530的吸入开口关闭。一旦被压缩的制冷剂的压力超过预定阈值,被构造为簧片阀的排出阀弹簧540打开阀板530的排出开口,以允许制冷剂从气缸320经排出消声器700流到排出管20。

[0071]

吸入消声器600包括下壳体部610、上壳体部620和内壳体元件630,内壳体元件630插入到由吸入消声器600的下壳体部610和上壳体部620限定的吸入消声器容积中。制冷剂主要在泵单元10的吸入循环期间经由位于上壳体部620中的入口开口621被吸入到吸入消声器600中。吸入消声器600在制冷剂流过它时基于众所周知的亥姆霍兹原理——即通过在吸入消声器600内形成的用作吸收声音的谐振器的室——来衰减声音。制冷剂经吸入连接器头部640从吸入消声器600流出,该吸入连接器头部640被放置在阀板530的吸入开口上方并位于吸入消声器600的上壳体部620上。

[0072]

排出消声器700包括下壳体部710、上壳体部720和连接到排出消声器700的上壳体部720的排出连接器头部730。在泵单元10的排出循环期间,来自阀板530的排出开口的经压缩的制冷剂经排出连接器头730进入排出消声器700。排出消声器700在制冷剂流过它时基于众所周知的亥姆霍兹原理——即通过在排出消声器700内形成的用作吸收声音的谐振器的室和/或通过脉动过滤——来衰减声音。经压缩的制冷剂经排出连接管750从排出消声器700流出,该排出连接管750经由连接套筒760和o型密封圈连接到排出管20。

[0073]

安装组件580(见图3)有利于将气缸盖组件500安装到气缸壳体310上,该安装组件580包括用于将阀板530夹持到阀板座312的夹持元件560和将吸入连接器头部640和排出连接器头部730挤压到阀板530上的固定元件570。固定元件570被卡到夹持元件560上。夹持元件560进一步包括两个定位销565(见图2),它们分别用于将排出连接器头部730与排出开口对准并将吸入连接器头部640与吸入开口对准。

[0074]

图3示出了处于组装状态的制冷剂压缩机1的泵单元10。吸入消声器600和排出消声器700经由安装组件580的夹持元件560和固定元件570固定到气缸壳体310,而曲轴210插入到曲轴箱300中并且定子420包围转子410。

[0075]

图4从成角度的侧视图示出了根据本实用新型的排出消声器700的一个实施例的示意性分解图,其中还呈现了气缸盖组件500的用于将排出消声器700与气缸壳体310连接的其它主要部件。排出消声器700包括围出内壳体容积707的排出消声器壳体706,其中排出消声器壳体706具有下壳体部710和上壳体部720,下壳体部710具有内表面710a和外表面710b,上壳体部720具有内表面720a和外表面720b(见图6和7)。下壳体部710和上壳体部720被焊接在一起。

[0076]

此外,排出消声器700包括出口区段705,以允许经压缩的制冷剂从内壳体容积707朝向排出管道20流出,该出口区段705位于下壳体部710上。出口区段705包括从下壳体部710的外表面710b突出的管状排出连接延伸部712。

[0077]

在本实用新型的该实施例中,由聚酰胺基的聚合物材料制成的排出连接管750具有用于与下壳体部710的出口区段705连接的第一端部区段751和用于与排出管道20建立连接的第二端部区段752。具体而言,排出连接管750的第一端部区段751插入到下壳体部710的出口区段705的管状排出连接延伸部712中,并且排出连接管750的第二端部区段752插入到连接套筒760中,该连接套筒760插入到排出管道20中,如已经参照图2所描述的。

[0078]

当组装好时,由位于上壳体部720上的排出连接器头部730形成的入口区段704的密封面730a被压到阀板530的排出侧530b上,该排出侧530b面向活塞240的反方向(见图2)。密封面730a具有用于接纳第一密封元件550的周向沟槽732(见图5)。

[0079]

第一密封元件550被放置在阀板530与排出连接器头部730之间。排出阀弹簧540位于阀板530的排出侧530b。气缸盖组件500的气缸垫片510和吸入阀弹簧520位于阀板530的吸入侧530a,该吸入侧530a面向活塞240(见图2)。

[0080]

从图4中可以详细看到,阀板530具有吸入开口531,用于在吸入阀弹簧520打开吸入开口531时让制冷剂从吸入消声器600流入到气缸320中。阀板530还具有排出开口532,用于在排出阀弹簧540打开排出开口532时让经压缩的制冷剂从气缸320经排出消声器700流到排出管20。吸入开口531可以由吸入阀弹簧520的吸入簧片阀区段521关闭。

[0081]

第一密封元件550包括第一密封区段550a和第二密封区段550b,其中第一密封区段550a基本成形为平垫圈,而第二部分550b具有类似于o型密封圈的特性和截面。第一密封元件550还包括在第一密封区段550a中的吸入开口551和在第二密封区段550b中的排出开口552。第一密封件550的吸入开口551布置成与阀板530的吸入开口531基本匹配,使得当制冷剂经吸入消声器600被吸入气缸320中时制冷剂也可以通过第一密封件550。安装后,固定元件570(见图3)将第一密封区段550a压缩在吸入连接器头部640的密封面640a与阀板530的排出侧之间,以便将阀板530与吸入连接器头部640之间的低压连接密封在吸入开口531

的区域中。第二密封区段550b构造成插入到排出连接器头部730的密封面的周向沟槽中。因此,第二密封区段550b被设计成当固定元件570将排出连接器头部730压到阀板550上时将阀板550与排出连接器头部730之间的高压连接密封在排出开口532的区域中。

[0082]

限定了第一排出消声器容积701的排出连接器头部730具有与入口管731连接的开口,使得在排出循环期间制冷剂可以从气缸320流入排出消声器700中;参见图5,其示出了排出消声器700的三维视图。排出连接器头部730的开口和入口管731的尺寸与第一密封元件550的排出开口532的尺寸匹配,使得排出连接器头部730的密封面730a将第二密封区段550b压靠在阀板530上。

[0083]

从图5中可以看出,排出连接器头部730具有两个第二定位开口734,当组装好时,排出消声器700利用第二定位开口734定位在夹持元件560的定位销565上(见图2)。此外,排出连接器头部730包括用作排出阀弹簧540的止挡元件的突出元件733。

[0084]

在本实用新型的该实施例中,排出连接器头部730和排出消声器壳体706两者均由纤维增强的聚酰胺基聚合物材料制成。

[0085]

内壳体容积707被分隔装置740分隔成第二排出消声器容积702和第三排出消声器容积703,其中第二排出消声器容积702和第三排出消声器容积703通过管状连接通路741连接,该管状连接通路741由分隔装置740形成(见图8和9)。图8示出了根据图5的排出消声器700的示意性剖视图,而图9示出了根据图5的排出消声器的剖视图,图9中的剖面线以使得在图8中可见的最后一个第二腔室709在图9中看不到这样的方式延伸。在该实施例中,第二排出消声器容积702具有两个第一腔室708,而第三消声器容积703具有五个第二腔室709。

[0086]

此外,图8示出了排出消声器700及其不同的排出消声器容积702、703和管731、740的整体结构:第一排出消声器容积701形成在排出连接器头部730内,第二排出消声器容积702形成在消声器壳体706内并通过分隔装置740与第三排出消声器容积703分开。第一排出消声器容积701通过入口管731连接到第二排出消声器容积702,而第二排出消声器容积702通过由分隔装置740形成的管状连接通路741连接到第三排出消声器容积703。

[0087]

在示出了排出消声器700的上壳体部720的底视图的图6中,可以看到上壳体部720包括沿下壳体部710的方向延伸的第一组的多个第一腔室壁721,其中每个第一腔室708和每个第二腔室709都由至少一个腔室壁721界定。每个腔室壁721都具有面向下壳体部710的端部区段721a,并且每个端部区段721a都具有弧形开口724。此外,上壳体部720包括横向于腔室壁721延伸的加强肋722。

[0088]

分隔装置740包括位于上壳体部720中的上分隔壁723,该上分隔壁723具有伸入下壳体部710中的端部区段723a(见图6)。另外,分隔装置740包括位于下壳体部710中的下分隔壁711,这在图7中可见,图7示出了排出消声器700的下壳体部710的三维视图。下分隔壁711具有伸入上壳体部720中的端部区段711a,其中管状连接通路741形成在上分隔壁723和下分隔壁711的重叠区段之间,其中下分隔壁711具有基本u形的横截面。图9更详细地示出了管状通路741和分隔装置740。

[0089]

此外,下壳体部710包括用于将上壳体部720在下壳体部710上对中的多个对中销713。在组装期间,上壳体部720以这样的方式被放置在下壳体部710上,使得所有对中销713都被布置在上外壳部720的内表面720a上,从而使上壳体部720的外表面720b与下壳体部710的套环部分714之间的距离完全一致。

[0090]

图8和图9通过箭头进一步描绘了通过排出消声器700的制冷剂的气流:制冷剂基本上仅在排出循环期间流入形成在排出连接器头部730中的第一排出消声器容积701中。制冷剂从第一排出消声器容积701经由入口管731被引导到第二排出消声器容积702中。在第二排出消声器容积702内,制冷剂流的主要部分由分隔装置740主要通过上分隔壁723偏转到第一组的多个第一腔室708中,在此制冷剂被折回并且脉动由此减少。从第一腔室708折回的制冷剂以及制冷剂流的未被分隔装置740折回的部分然后经分隔装置740的管状连接通路741流入第三排出消声器容积703中,在此制冷剂流的主要部分被引导到作用类似于第一腔室708的第二组的多个第二腔室709中。制冷剂从第三排出消声器容积703经出口区段705、具体而言经管状连接延伸部725流入排出连接管750中。

[0091]

下壳体部710被制成透明颜色以允许激光透过它以将上壳体部720和下壳体部710焊接在一起。下壳体部710的套环区段714形成突出部并且允许容纳上壳体部720和/或下壳体部710的熔化材料,这有利于良好的连接。

[0092]

附图标记

[0093]1ꢀꢀꢀꢀꢀꢀ

制冷剂压缩机

[0094]

10

ꢀꢀꢀꢀꢀ

泵单元

[0095]

20

ꢀꢀꢀꢀꢀ

排出管道

[0096]

30

ꢀꢀꢀꢀꢀ

吸入管道

[0097]

40

ꢀꢀꢀꢀꢀ

维护管道

[0098]

50

ꢀꢀꢀꢀꢀ

电通过元件

[0099]

60

ꢀꢀꢀꢀꢀ

支承弹簧组件

[0100]

61

ꢀꢀꢀꢀꢀ

下部弹簧销

[0101]

62

ꢀꢀꢀꢀꢀ

支承弹簧

[0102]

63

ꢀꢀꢀꢀꢀ

上部弹簧座

[0103]

70

ꢀꢀꢀꢀꢀ

第一连接器元件

[0104]

80

ꢀꢀꢀꢀꢀ

第二连接器元件

[0105]

90

ꢀꢀꢀꢀꢀ

支承阻尼器组件

[0106]

91

ꢀꢀꢀꢀꢀ

外部阻尼元件

[0107]

92

ꢀꢀꢀꢀꢀ

阻尼器销

[0108]

93

ꢀꢀꢀꢀꢀ

衬盘

[0109]

94

ꢀꢀꢀꢀꢀ

固定元件

[0110]

100

ꢀꢀꢀꢀ

压缩机外壳

[0111]

102

ꢀꢀꢀꢀ

第二连接开口

[0112]

103

ꢀꢀꢀꢀ

第三连接开口

[0113]

110

ꢀꢀꢀꢀ

下外壳部

[0114]

120

ꢀꢀꢀꢀ

上外壳部

[0115]

140

ꢀꢀꢀꢀ

安装销

[0116]

160

ꢀꢀꢀꢀ

支承基板

[0117]

164

ꢀꢀꢀꢀ

支承基板的开口

[0118]

200

ꢀꢀꢀꢀ

曲轴系统

[0119]

201

ꢀꢀꢀꢀ

滚珠轴承

[0120]

210

ꢀꢀꢀꢀ

曲轴

[0121]

220

ꢀꢀꢀꢀ

曲柄销

[0122]

230

ꢀꢀꢀꢀ

连杆

[0123]

240

ꢀꢀꢀꢀ

活塞

[0124]

243

ꢀꢀꢀꢀ

活塞销

[0125]

244

ꢀꢀꢀꢀ

卡套

[0126]

250

ꢀꢀꢀꢀ

吸油器

[0127]

251

ꢀꢀꢀꢀ

安装铆钉

[0128]

300

ꢀꢀꢀꢀ

曲轴箱

[0129]

301

ꢀꢀꢀꢀ

第一突出部

[0130]

302

ꢀꢀꢀꢀ

曲轴箱的主轴承区段

[0131]

310

ꢀꢀꢀꢀ

气缸壳体

[0132]

311

ꢀꢀꢀꢀ

第二突出部

[0133]

312

ꢀꢀꢀꢀ

阀板座

[0134]

320

ꢀꢀꢀꢀ

气缸

[0135]

330

ꢀꢀꢀꢀ

内部阻尼元件

[0136]

340

ꢀꢀꢀꢀ

定子安装螺钉

[0137]

400

ꢀꢀꢀꢀ

电驱动单元

[0138]

410

ꢀꢀꢀꢀ

转子

[0139]

420

ꢀꢀꢀꢀ

定子

[0140]

421

ꢀꢀꢀꢀ

下端元件

[0141]

430

ꢀꢀꢀꢀ

内部线束

[0142]

500

ꢀꢀꢀꢀ

气缸盖组件

[0143]

510

ꢀꢀꢀꢀ

气缸垫片

[0144]

520

ꢀꢀꢀꢀ

吸入阀弹簧

[0145]

530

ꢀꢀꢀꢀ

阀板

[0146]

530a

ꢀꢀꢀ

阀板的吸入侧

[0147]

530b

ꢀꢀꢀ

阀板的排出侧

[0148]

531

ꢀꢀꢀꢀ

吸入开口

[0149]

532

ꢀꢀꢀꢀ

排出开口

[0150]

540

ꢀꢀꢀꢀ

排出阀弹簧

[0151]

550

ꢀꢀꢀꢀ

第一密封元件

[0152]

550a

ꢀꢀꢀ

第一密封元件的第一密封区段

[0153]

550b

ꢀꢀꢀ

第一密封元件的第二密封区段

[0154]

551

ꢀꢀꢀꢀ

第一密封元件的吸入开口

[0155]

552

ꢀꢀꢀꢀ

第一密封元件的排出开口

[0156]

560

ꢀꢀꢀꢀ

夹持元件

[0157]

565

ꢀꢀꢀꢀ

定位销

[0158]

570

ꢀꢀꢀꢀ

固定元件

[0159]

580

ꢀꢀꢀꢀ

安装组件

[0160]

600

ꢀꢀꢀꢀ

吸入消声器

[0161]

601

ꢀꢀꢀꢀ

吸入消声器容积

[0162]

610

ꢀꢀꢀꢀ

吸入消声器的下壳体部

[0163]

620

ꢀꢀꢀꢀ

吸入消声器的上壳体部

[0164]

621

ꢀꢀꢀꢀ

入口开口

[0165]

630

ꢀꢀꢀꢀ

内部壳体元件

[0166]

640

ꢀꢀꢀꢀ

吸入连接器头部

[0167]

640a

ꢀꢀꢀ

吸入连接器头部的密封面

[0168]

700

ꢀꢀꢀꢀ

排出消声器

[0169]

701

ꢀꢀꢀꢀ

第一排出消声器容积

[0170]

702

ꢀꢀꢀꢀ

第二排出消声器容积

[0171]

703

ꢀꢀꢀꢀ

第三排出消声器容积

[0172]

704

ꢀꢀꢀꢀ

排出消声器的入口区段

[0173]

705

ꢀꢀꢀꢀ

排出消声器的出口区段

[0174]

706

ꢀꢀꢀꢀ

排出消声器壳体

[0175]

707

ꢀꢀꢀꢀ

内壳体容积

[0176]

708

ꢀꢀꢀꢀ

第一腔室

[0177]

709

ꢀꢀꢀꢀ

第二腔室

[0178]

710

ꢀꢀꢀꢀ

排出消声器的下壳体部

[0179]

710a

ꢀꢀꢀ

下壳体部的内表面

[0180]

710b

ꢀꢀꢀ

下壳体部的外表面

[0181]

711

ꢀꢀꢀꢀ

下分隔壁

[0182]

711a

ꢀꢀꢀ

下分隔壁的端部区段

[0183]

712

ꢀꢀꢀꢀ

管状排出连接延伸部

[0184]

713

ꢀꢀꢀꢀ

对中销

[0185]

714

ꢀꢀꢀꢀ

套环区段

[0186]

720

ꢀꢀꢀꢀ

排出消声器的上壳体部

[0187]

720a

ꢀꢀꢀ

上壳体部的内表面

[0188]

720b

ꢀꢀꢀ

上壳体部的外表面

[0189]

721

ꢀꢀꢀꢀ

腔室壁

[0190]

721a

ꢀꢀꢀ

腔室壁的端部区段

[0191]

722

ꢀꢀꢀꢀ

加强肋

[0192]

723

ꢀꢀꢀꢀ

上分隔壁

[0193]

723a

ꢀꢀꢀ

上分隔壁的端部区段

[0194]

724

ꢀꢀꢀꢀ

弧形开口

[0195]

730

ꢀꢀꢀꢀ

排出连接器头部

[0196]

730a

ꢀꢀꢀ

排出连接器头部的密封面

[0197]

731

ꢀꢀꢀꢀ

入口管

[0198]

732

ꢀꢀꢀꢀ

周向沟槽

[0199]

733

ꢀꢀꢀꢀ

突出元件

[0200]

734

ꢀꢀꢀꢀ

第二定位开口

[0201]

740

ꢀꢀꢀꢀ

分隔装置

[0202]

741

ꢀꢀꢀꢀ

管状连接通路

[0203]

750

ꢀꢀꢀꢀ

排出连接管

[0204]

751

ꢀꢀꢀꢀ

排出连接管的第一端部区段

[0205]

752

ꢀꢀꢀꢀ

排出连接管的第二端部区段

[0206]

760

ꢀꢀꢀꢀ

连接套筒

[0207]

761

ꢀꢀꢀꢀ

连接套筒的沟槽

[0208]

762

ꢀꢀꢀꢀ

o型密封圈

[0209]

800

ꢀꢀꢀꢀ

电子控制单元

[0210]

x

ꢀꢀꢀꢀꢀꢀ

长度方向

[0211]yꢀꢀꢀꢀꢀꢀ

宽度方向

[0212]zꢀꢀꢀꢀꢀꢀ

高度方向

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1