管道缺陷智能检测装置的制作方法

1.本发明涉及一种管道缺陷智能检测装置,属于管道内检技术领域。

背景技术:

2.天然气石油管道作为运输与储存能源的主要载体,已经成为运输过程中不可缺少的部分,在使用过程中,会因为各种原因导致管道输送量减少、天然气石油泄漏等情况,因此天然气石油管道每隔一段时间都需要进行检测和维修,于是用于天然气石油管道内检测的智能内检测器应运而生。

3.管道智能内检测器的运行速度最优为2~3m/s,这样才能更好的检测到管道内外壁的各种缺陷,但是由于有些管道内蜡、煤灰或者腐蚀碎片沉积太多,推动检测器的输送量有限;或者是高程太高,会导致智能内检测器运行速度过慢;再者因为落差较大,会导致检测器下落运行速度过快,可能导致检测器损坏,所以控制智能检测器的速度是非常有必要的。

4.现有管道缺陷智能检测装置都是检测工程师根据管道的压力值进行预判,在发送检测器前进行预设速度,如预测到速度过快,则在皮碗开孔,增加泄漏量,降低压差,起到降低速度的效果。反之亦然。这样操作属于盲目控制,而且检测过程中情况瞬息万变,预判时常不准,则会导致检测器运动速度过快过慢,影响缺陷的识别和定位;严重的则会导致检测器的卡堵或损坏。

技术实现要素:

5.本发明的目的是提供一种管道缺陷智能检测装置,该管道缺陷智能检测装置可以更加精准的调整固定板与转动板之间的位置,进一步提高对检测器运行速度控制的精度。

6.为达到上述目的,本发明采用的技术方案是:一种管道缺陷智能检测装置,包括第一筒体、第二筒体、安装于第一筒体外表面的若干个数控盒、分别套装于第一筒体、第二筒体各自外表面上的前皮碗、后皮碗和分别安装于第一筒体内的固定板、转动板,所述第一筒体、第二筒体之间通过一万向节连接,若干个所述数控盒沿第一筒体周向等间隔设置,所述固定板固定安装于第一筒体内,且此固定板的周向端面与第一筒体内壁接触连接,所述转动板可旋转地设置于固定板一侧,并与固定板贴近设置;所述第二筒体外表面设置有若干个探头和若干个磁钢,若干个所述探头沿第二筒体的周向等间隔设置,所述探头与数控盒电连接,若干个所述磁钢平均分为两组,每组所述磁钢分别沿第二筒体的周向连续设置,且每个磁钢上均匀密布有钢刷,从而形成两个磁环,此两个磁环分别位于由探头沿第二筒体周向排列形成的探头环两侧;所述转动板中央设置有一转动轴,此转动轴向背于转动板的一端自固定板上穿出、并与一电机的输出轴连接,所述固定板上沿周向间隔开有至少两个第一通孔,所述转动板上开有至少两个与第一通孔对应的第二通孔,当第一通孔与第二通孔完全重合时,泄流通道的面积最大,当第一通孔与第二通孔完全不重合时,泄流通道的面积为零;所述前皮碗、后皮碗均通过至少两个皮碗压板安装于第一筒体、第二筒体上,位于第二

筒体后皮碗后方的皮碗压板上安装有至少一个里程轮,所述里程轮的轮体部与管道内壁过盈接触;还具有一控制组件,此控制组件包括至少两个传感器、与传感器分别连接的模拟量采集板、与模拟量采集板连接,并用于控制电机旋转的电机控制板和用于供电的电源模块;所述传感器分别安装于里程轮上,用于采集里程轮转过的角度数据,并传输至模拟量采集板;所述模拟量采集板根据来自传感器的里程轮转过的角度数据,计算获得检测装置在管道内行进的里程数;所述控制组件还包括一位置传感器,此位置传感器的发射端随电机的输出轴转动,所述位置传感器的接收端固定安装于筒体上,该位置传感器用于采集转动板随电机的输出轴转过的角度数据;所述电机控制板根据来自模拟量采集板的检测装置在管道内行进的里程数计算获得检测装置在管道内行进的速度,再根据来自位置传感器的转动板随电机的输出轴转过的角度数据,计算获得电机旋转的方向和角度;所述电机用于根据来自电机控制板的指令,驱动转动板旋转一定角度,以改变泄流通道的面积。

7.上述技术方案中进一步改进的方案如下:1. 上述方案中,三个所述传感器均为霍尔传感器,分别安装于三个里程轮上。

8.2. 上述方案中,所述位置传感器为光电位置传感器。

9.3. 上述方案中,所述模拟量采集板对来自三个传感器的数据进行比较、筛选和计算,获得检测装置在管道内行进的里程数。

10.4. 上述方案中,所述第一筒体内壁上焊接有一安装圈,所述固定板通过螺钉安装于安装圈上。

11.5. 上述方案中,所述电机外侧套设有一内筒体,此内筒体的一端连接于固定板上,所述电机通过支架安装于内筒体上。

12.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:1、本发明管道缺陷智能检测装置,其可以准确的对经过的管道内轴向上的缺陷进行检测,有效识别出管道的缺陷位置、缺陷性质等,为管道的维护提供精确的数据指导;此外,还可以通过实时调整对管道内流体的泄流面积进行智能调速,使得设备在管道内始终保持适中恒定的运行速度,从而保证对管道的作业精度和采集数据的连贯、稳定,还可以避免发生停滞或冲撞。

13.2、本发明管道缺陷智能检测装置,其还包括一位置传感器,此位置传感器的发射端随电机的输出轴转动,所述位置传感器的接收端固定安装于检测装置上,该位置传感器用于采集调速板随电机的输出轴转过的角度数据,位置传感器的设置,可以更加精准的调整固定板与转动板之间的位置,保证电机控制板在控制电机转动过程中能够转到合适的位置,将速度控制在合适的范围内,避免因为过气量调整的不准确,导致运行速度过快或过慢,进一步提高对运行速度控制的精度。

附图说明

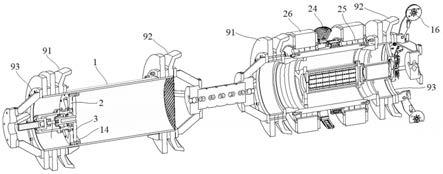

14.附图1为本发明管道缺陷智能检测装置的电气结构原理框图;附图2为本发明管道缺陷智能检测装置的机械结构示意图;附图3为本发明管道缺陷智能检测装置的机械结构剖视图;附图4为本发明管道缺陷智能检测装置的局部结构示意图;附图5为本发明管道缺陷智能检测装置的局部结构剖视图。

15.以上附图中:1、第一筒体;2、固定板;3、转动板;4、转动轴;5、电机;6、第一通孔;7、第二通孔;91、前皮碗;92、后皮碗;93、皮碗压板;14、安装圈;16、里程轮;22、第二筒体;23、数控盒;24、探头;25、磁钢;26、磁环;1a、传感器;2a、模拟量采集板;4a、电机控制板;5a、电源模块6a、位置传感器。

具体实施方式

16.在本专利的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本专利的具体含义。

17.实施例1:一种管道缺陷智能检测装置,包括第一筒体1、第二筒体22、安装于第一筒体1外表面的若干个数控盒23、分别套装于第一筒体1、第二筒体22各自外表面上的前皮碗91、后皮碗92和分别安装于第一筒体1内的固定板2、转动板3,所述第一筒体1、第二筒体22之间通过一万向节连接,若干个所述数控盒23沿第一筒体1周向等间隔设置,所述固定板2固定安装于第一筒体1内,且此固定板2的周向端面与第一筒体1内壁接触连接,所述转动板3可旋转地设置于固定板2一侧,并与固定板2贴近设置;所述第二筒体22外表面设置有若干个探头24和若干个磁钢25,若干个所述探头24沿第二筒体22的周向等间隔设置,所述探头24与数控盒23电连接,若干个所述磁钢25平均分为两组,每组所述磁钢25分别沿第二筒体22的周向连续设置,且每个磁钢25上均匀密布有钢刷,从而形成两个磁环26,此两个磁环26分别位于由探头24沿第二筒体22周向排列形成的探头环两侧;所述转动板3中央设置有一转动轴4,此转动轴4向背于转动板3的一端自固定板2上穿出、并与一电机5的输出轴连接,所述固定板2上沿周向间隔开有至少两个第一通孔6,所述转动板3上开有至少两个与第一通孔6对应的第二通孔7,当第一通孔6与第二通孔7完全重合时,泄流通道的面积最大,当第一通孔6与第二通孔7完全不重合时,泄流通道的面积为零;所述前皮碗91、后皮碗92均通过至少两个皮碗压板93安装于第一筒体1、第二筒体22上,位于第二筒体22后皮碗92后方的皮碗压板93上安装有至少一个里程轮16,所述里程轮

16的轮体部与管道内壁过盈接触;还具有一控制组件,此控制组件包括至少两个传感器1a、与传感器1a分别连接的模拟量采集板2a、与模拟量采集板2a连接,并用于控制电机5旋转的电机控制板4a和用于供电的电源模块5a;所述传感器1a分别安装于里程轮16上,用于采集里程轮16转过的角度数据,并传输至模拟量采集板2a;所述模拟量采集板2a根据来自传感器1a的里程轮16转过的角度数据,计算获得检测装置在管道内行进的里程数;所述控制组件还包括一位置传感器6a,此位置传感器6a的发射端随电机5的输出轴转动,所述位置传感器6a的接收端固定安装于筒体1上,该位置传感器6a用于采集转动板3随电机5的输出轴转过的角度数据;所述电机控制板4a根据来自模拟量采集板2a的检测装置在管道内行进的里程数计算获得检测装置在管道内行进的速度,再根据来自位置传感器6a的转动板3随电机5的输出轴转过的角度数据,计算获得电机5旋转的方向和角度;所述电机5用于根据来自电机控制板4a的指令,驱动转动板3旋转一定角度,以改变泄流通道的面积。

18.三个上述传感器1a均为霍尔传感器,分别安装于三个里程轮上;上述模拟量采集板2a对来自三个传感器1a的数据进行比较、筛选和计算,获得检测装置在管道内行进的里程数;上述位置传感器6a为光电位置传感器,光电位置传感器,可以精准的调整固定板2和转动板3的绝对位置,保证电机控制板在控制电机转动过程中能够转到合适的位置,将速度控制在合适的范围内,避免因为过气量调整的不准确,导致检测器运行速度过快或过慢,提高对检测器运行速度控制的精度。

19.实施例2:一种管道缺陷智能检测装置,包括第一筒体1、第二筒体22、安装于第一筒体1外表面的若干个数控盒23、分别套装于第一筒体1、第二筒体22各自外表面上的前皮碗91、后皮碗92和分别安装于第一筒体1内的固定板2、转动板3,所述第一筒体1、第二筒体22之间通过一万向节连接,若干个所述数控盒23沿第一筒体1周向等间隔设置,所述固定板2固定安装于第一筒体1内,且此固定板2的周向端面与第一筒体1内壁接触连接,所述转动板3可旋转地设置于固定板2一侧,并与固定板2贴近设置;所述第二筒体22外表面设置有若干个探头24和若干个磁钢25,若干个所述探头24沿第二筒体22的周向等间隔设置,所述探头24与数控盒23电连接,若干个所述磁钢25平均分为两组,每组所述磁钢25分别沿第二筒体22的周向连续设置,且每个磁钢25上均匀密布有钢刷,从而形成两个磁环26,此两个磁环26分别位于由探头24沿第二筒体22周向排列形成的探头环两侧;所述转动板3中央设置有一转动轴4,此转动轴4向背于转动板3的一端自固定板2上穿出、并与一电机5的输出轴连接,所述固定板2上沿周向间隔开有至少两个第一通孔6,所述转动板3上开有至少两个与第一通孔6对应的第二通孔7,当第一通孔6与第二通孔7完全重合时,泄流通道的面积最大,当第一通孔6与第二通孔7完全不重合时,泄流通道的面积为零;

所述前皮碗91、后皮碗92均通过至少两个皮碗压板93安装于第一筒体1、第二筒体22上,位于第二筒体22后皮碗92后方的皮碗压板93上安装有至少一个里程轮16,所述里程轮16的轮体部与管道内壁过盈接触;还具有一控制组件,此控制组件包括至少两个传感器1a、与传感器1a分别连接的模拟量采集板2a、与模拟量采集板2a连接,并用于控制电机5旋转的电机控制板4a和用于供电的电源模块5a;所述传感器1a分别安装于里程轮16上,用于采集里程轮16转过的角度数据,并传输至模拟量采集板2a;所述模拟量采集板2a根据来自传感器1a的里程轮16转过的角度数据,计算获得检测装置在管道内行进的里程数;所述控制组件还包括一位置传感器6a,此位置传感器6a的发射端随电机5的输出轴转动,所述位置传感器6a的接收端固定安装于筒体1上,该位置传感器6a用于采集转动板3随电机5的输出轴转过的角度数据;所述电机控制板4a根据来自模拟量采集板2a的检测装置在管道内行进的里程数计算获得检测装置在管道内行进的速度,再根据来自位置传感器6a的转动板3随电机5的输出轴转过的角度数据,计算获得电机5旋转的方向和角度;所述电机5用于根据来自电机控制板4a的指令,驱动转动板3旋转一定角度,以改变泄流通道的面积。

20.上述第一筒体1内壁上焊接有一安装圈14,上述固定板2通过螺钉安装于安装圈14上;上述电机5外侧套设有一内筒体10,此内筒体10的一端连接于固定板2上,上述电机5通过支架安装于内筒体10上;上述第一通孔6与第二通孔7的数目均为6个,分别沿固定板2、转动板3周向等间隔设置;上述第一通孔6、第二通孔7的形状为圆心角为30

°

的扇形。

21.采用上述管道缺陷智能检测装置,其可以准确的对经过的管道内轴向上的缺陷进行检测,有效识别出管道的缺陷位置、缺陷性质等,为管道的维护提供精确的数据指导;此外,还可以通过实时调整对管道内流体的泄流面积进行智能调速,使得设备在管道内始终保持适中恒定的运行速度,从而保证对管道的作业精度和采集数据的连贯、稳定,还可以避免发生停滞或冲撞;另外,位置传感器的设置,可以更加精准的调整固定板与转动板之间的位置,保证电机控制板在控制电机转动过程中能够转到合适的位置,将速度控制在合适的范围内,避免因为过气量调整的不准确,导致运行速度过快或过慢,进一步提高对运行速度控制的精度。

22.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1