一种用于航空动力的传动系统的制作方法

[0001]

本发明涉及一种动力传动系统,尤其是用于航空动力的传动系统。

背景技术:

[0002]

航空动力,包括直升机、无人机、或者各类飞行器的动力系统。其发动机传动机构中,动力由主传动轴(曲轴)传递到主动齿轮上,再由所述主动齿轮带动从动齿轮转动,最后由传动轴将其转动传递到旋转构件上(螺旋桨轴、驱动法兰等)。在现有的从动齿上,往往所述旋转构件上安装有离合器,离合器通过花键与旋转构件连接。当所述旋转构件在运动传递动力过程中若受到超过构件能承受的外力时,离合器与旋转构件短暂脱离旋转方向,即离合器与旋转轴出现打滑的现象,避免旋转部件(包括旋转轴,主动轴等轴类)受冲击损坏。为了防止旋转轴损坏,离合器打滑扭转力矩就需要设计合理。这样但这套传动系统能传递的扭矩就限定了,不能有效的扩大应用范围,经济性不好。

[0003]

在中国专利cn204692539u中公开了一种用于发动机传动系统的缓冲结构,并具体公开了:包括传动轴和从动齿,还包括弹性构件和止动轮毂,所述弹性构件、止动轮毂和从动齿依次套设在所述传动轴上;其中,所述从动齿轮与所述传动轴为间隙配合,所述止动轮毂周向固定在所述传动轴上,所述弹性构件与所述传动轴为间隙配合,所述止动轮毂和所述从动齿之间为曲面接触。

[0004]

上述专利中传动力矩受限、凸爪受到较大的冲击载荷,使凸爪接触力过大,出现磨损,也使轴拉伸力过大,容易损坏。

技术实现要素:

[0005]

本发明的目的在于提供一种应用范围广,能匹配更多动力系统的用于航空动力的传动系统。

[0006]

为了实现上述目的,本发明是这样设置的:一种用于航空动力的传动系统,包括传动轴,所述传动轴的输入端空套有从动齿轮且所述从动齿轮的一端被轴向限位,所述传动轴的另一端用于连接旋转构件,其特征在于:所述从动齿轮的另一端与止动轮毂传动连接,所述止动轮毂与过载离合器传动连接,所述过载离合器与所述传动轴传动连接,所述过载离合器的一端与所述止动轮毂之间夹设有碟簧构件,所述过载离合器的另一端被轴向限位,所述过载离合器与所述制动轮毂之间具有限位距离;所述过载离合器的力值随所受压力变化;所述从动齿轮的朝向止动轮毂的端面设置有凸爪a,所述止动轮毂一端设置有与所述凸爪a相配合的凸爪b,所述止动轮毂与所述从动齿轮通过凸爪配合传动。上述方案的动力传动系统,过载离合器受到止动轮毂的压力而调节力值,当传动轴所受阻力过大,止动轮毂的轴向移动距离变大,而过载离合器所受压力变大进而打滑力值变大。如此一来,上述方案的传动系统可以匹配不同功率的发动机,应用范围广。

[0007]

为进一步降低凸爪的接触应力,提升可靠性,所述凸爪a和所述凸爪b设置有相同个数且相互配合的爪齿,所述凸爪a或凸爪b的爪齿个数为3~10个。

[0008]

为进一步提高接触可靠性,所述凸爪a的爪齿和凸爪b的爪齿均具有斜面和顶面,相邻的凸爪之间为底面,所述斜面为螺旋形切面,所述斜面与顶面之间设置有倒圆角,所述斜面和底面之间设置有倒圆角

[0009]

优选的,所述螺旋形切面的螺旋升角为25

°

~65

°

。

[0010]

为进一步提高接触可靠性,所述凸爪a的爪齿的高度高于凸爪b的爪齿高度。所述凸爪a的爪齿和凸爪b的爪齿的高度差为0.1~3mm。

[0011]

为进一步保证接触可靠性,所述凸爪a的相邻爪齿之间所对应的圆心角大于凸爪b的爪齿所对应的圆心角,所述凸爪b的相邻爪齿之间的所对应的圆心角大于凸爪a的爪齿所对应的圆心角。

[0012]

为进一步达到更好的贴合效果,所述凸爪a和/或凸爪b的爪齿的顶面、斜面,以及相邻爪齿之间的底面上均设置有0.02~0.1mm的鼓形量。

[0013]

为进一步避免从动齿轮发生轴向位移,所述从动齿轮的一端的传动轴上设置有轴套,所述轴套对所述从动齿轮轴向进行限位,所述从动齿轮端面与所述轴套端面之间设置有滚针轴承。

[0014]

为进一步减小提及,缩短轴向长度,所述止动轮毂一端具有法兰盘,所述法兰盘的端面设置有所述凸爪b,所述止动轮毂的外周壁上设置有花键,所述过载离合器的内圈套设在所述止动轮毂的外周壁上并且与所述外周壁花键配合,所述过载离合器的前端外壳的内圈与所述传动轴花键连接,且所述前端外壳的前端面被轴向限位,所述过载离合器的后端壳体与止动轮毂的法兰盘端面之间设置有碟簧,所述过载离合器的外圈包覆所述碟簧外圈。

[0015]

为进一步保护旋转轴不损坏,所述传动轴上设置有轴肩,所述轴肩处设置有隔离环,所述隔离环对所述过载离合器的前端外壳的前端面进行轴向限位,所述隔离环与所述轴肩为弧面接触。采用隔离环,在受到超过系统能承受的最大轴向力时,隔离环因受到斜向力有变大的趋势,在超过隔离环能承受的力时,隔离环损坏,保护旋转轴不损坏。

[0016]

为进一步减小轴向长度,所述隔离环与所述过载离合器的前端外壳的前端面之间设置有用于支撑箱体的轴承。

[0017]

有益效果:

[0018]

首先,本发明的用于航空动力的传动系统,从动齿轮旋转时,传递从主动齿输入的扭矩,因从动齿轮的凸爪与止动轮毂属于斜面接触,当扭矩分力超过原位置凸爪摩擦力时,止动轮毂受到轴向力向后移动,轴向移动后碟簧受压,产生一个与移动方向相反的反作用力来保持止动轮毂位置,而碟簧另外一侧受到同样的作用力,此作用力作用在离合器摩擦片上,摩擦片的摩擦系数是定值,压力越大,即摩擦力越大,也就是说打滑扭矩越大。因此,本发明的动力系统可以匹配不同功率的发动机。能匹配多种动力总成,能在不同动力总成状态下都达到过载保护的目的;经济性好。

[0019]

第二,凸爪机构与碟簧配合,达到减振的目的,将主动齿轮传动出来的转速不均匀性及扭矩不均匀性通过凸爪及碟簧反作用力的配合来减振。当扭矩增大时,凸爪机构往后移动,压缩碟簧组,碟簧组储存势能,在扭矩变小的时候释放出来,达到调整扭矩波动的目的。在转速波动时,也是一样的效果及原理。

[0020]

第三,从动齿轮通过凸爪机构将旋转扭矩传递到止动轮毂,止动轮毂通过花键与

过载离合器内部花键连接,内部花键打滑力值通过碟簧压紧力大小调节(摩擦系数固定),过载离合器通过花键与输出轴连接,当输出轴阻力大于过载离合器打滑扭矩时,离合器滑动将输出轴止动轮毂断开连接,动力暂时中断,达到保护传动轴及其他薄弱零部件的目的。安全性能高。

[0021]

第四,本发明的传动系统重量较小,尺寸小,容易布置,对于尺寸及重量敏感的机械布置有较大的优势。

[0022]

第五,通过隔离环的设计,不但能够对碟簧座进行限位,还能够具有冲击保护的功能。

附图说明

[0023]

图1为实施例中航空动力的传动系统的主视图;

[0024]

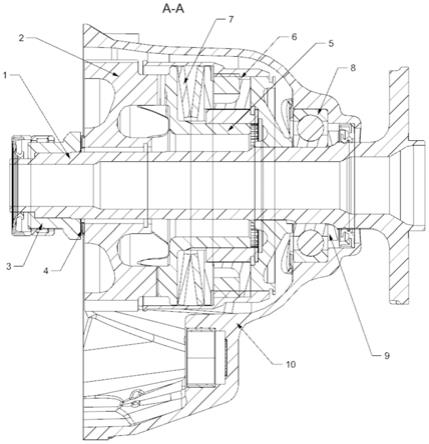

图2为图1的a-a剖视图;

[0025]

图3为图1的a-a剖视图(不含箱体);

[0026]

图4为止动轮毂与从动齿轮配合结构图;

[0027]

图5为从动齿轮的轴测图;

[0028]

图6为止动轮毂的轴测图。

[0029]

标号说明:1传动轴、2从动齿轮、21凸爪a、3轴套、4滚针轴承、5、止动轮毂、51凸爪b、52离合器轴套、53花键、6过载离合器、61摩擦片、62内圈、63外圈、64前端壳体、7碟簧构件、8滚珠轴承、9隔离环、10传动箱体,22/54斜面、23/55顶面、24/56底面、25/57倒圆角。

具体实施方式

[0030]

下面结合附图对本发明的具体实施方式作进一步详细的说明,但本发明并不局限于这些实施方式,任何在本实施例基本精神上的改进或代替,仍属于本发明权利要求所要求保护的范围。

[0031]

实施例:如图1-6所示,本实施例提供一种用于航空动力的传动系统,如可用于无人机、直升机等飞行器上。包括传动轴1,所述传动轴的输入端空套有从动齿轮2且所述从动齿轮的一端被轴向限位,所述传动轴的另一端用于连接旋转构件,所述旋转构件一般而言是螺旋桨。

[0032]

本实施例中,所述从动齿轮的背离螺旋桨的一端通过轴套3进行限位,且所述轴套端面与所述从动齿轮的端面之间设置有滚针轴承4。所述从动齿轮与传动箱体内的主动齿轮啮合传动,所述主动齿轮与航空发动机的动力输出轴连接,所述发动机将动力传递到主动齿轮,进而传递到所述从动齿轮。

[0033]

所述从动齿轮的另一端与止动轮毂5传动连接,所述止动轮毂与过载离合器6传动连接,所述过载离合器与所述传动轴1传动连接,所述过载离合器的一端与所述止动轮毂之间夹设有碟簧构件7,所述过载离合器的另一端被轴向限位,所述过载离合器与所述制动轮毂之间具有限位距离;所述过载离合器的力值随所受压力变化。具体的,本实施例中,所述过载离合器所受压力来自于所述碟簧构件,所述碟簧构件被止动轮毂压缩时,会对过载离合器产生压力,所述压力越大,所述过载离合器的打滑所需要的力值越大。

[0034]

在本实施例中,所述从动齿轮的朝向止动轮毂的端面设置有凸爪a21,所述止动轮

毂一端设置有与所述凸爪a相配合的凸爪b51,所述止动轮毂与所述从动齿轮通过凸爪配合传动。其中,所述凸爪a和所述凸爪b设置有相同个数且相互配合的爪齿,所述凸爪a或凸爪b的爪齿个数为3~10个。所述爪齿个数可选择但不限于3个、4个、5个、6个、7个、8个、9个或10个。

[0035]

另外,所述凸爪a的爪齿和凸爪b的爪齿均具有斜面22/54和顶面23/55,相邻的爪齿之间为底面24/56,所述斜面为螺旋形切面,所述斜面与顶面之间设置有倒圆角25/57,所述斜面和底面之间设置有倒圆角25/57。所述底面可为平面,所述底面也可为相邻两个螺旋形切面形成的圆角面。所述顶面可为平面,所述顶面也可为相邻两个螺旋形切面形成的圆角面。

[0036]

优选的,所述螺旋形切面的螺旋升角为25

°

~65

°

。所述爪齿的两侧的斜面的螺旋升角可一致也可不一致,可选择但不限于25

°

、30

°

、35

°

、40

°

、45

°

、50

°

、55

°

、60

°

或65

°

。其中,所述凸爪a的爪齿的斜面与凸爪b的爪齿的相配合的斜面具有相同的螺旋升角。而所述凸爪a的爪齿的高度与凸爪b的爪齿高度不一致。

[0037]

本实施例中,所述凸爪a和凸爪b的爪齿个数均为7个。所述凸爪a的爪齿的两斜面的螺旋升角不一致,且所述凸爪a的爪齿的顶面为平面,相邻爪齿之间的底面为由相邻的爪齿斜面形成的圆角面。所述凸爪b的爪齿的两斜面的螺旋升角不一致,且凸爪b上爪齿的斜面的螺旋升角与凸爪a上相配合的爪齿的螺旋升角一致。其中,所述凸爪b的爪齿顶面为由两侧斜面所构成的圆角面,所述凸爪b的相邻两个爪齿之间的底面为平面。且所述凸爪b的爪齿高度与凸爪a的爪齿的高度差为0.1~3mm,可选择但不限于0.1mm、0.2mm、0.5mm、1mm、1.5mm、2mm、2.5mm、3mm。本实施例中,所述凸爪b的爪齿高度比凸爪a的爪齿高度高0.5mm。

[0038]

并且,所述凸爪a的相邻爪齿之间所对应的圆心角大于凸爪b的爪齿所对应的圆心角,所述凸爪b的相邻爪齿之间的所对应的圆心角大于凸爪a的爪齿所对应的圆心角。也就是说,所述凸爪a的爪齿位于凸爪b的两爪齿之间,所述凸爪b的爪齿位于凸爪a的相邻两爪齿之间,并且凸爪a和凸爪b的爪齿之间存在间隙,可进行转动而不会卡死。

[0039]

作为本实施例中的另一实施方式,所述凸爪a和凸爪b的爪齿的顶面、斜面,以及相邻爪齿之间的底面上设置有鼓形量0.02~0.1mm的鼓形量,可选择但不限于0.02mm、0.03mm、0.05mm、0.08mm、0.1mm。在本实施例中,设置的鼓形量为0.05mm。通过鼓形量的设计能够是的凸爪a和凸爪b的爪齿表面横好的贴合,达到更好的传动效果。

[0040]

另外,本实施例中,所述止动轮毂包括轴套52,所述轴套的一端具有法兰盘54,所述法兰盘的端面设置有所述凸爪b,所述止动轮毂的轴套空套在所述传动轴上,所述轴套的外周壁上设置有花键53,所述过载离合器的内圈62套设在所述止动轮毂的外周壁上并且与所述外周壁花键配合。所述过载离合器的前端外壳64的内圈与所述传动轴花键连接,且所述前端外壳的前端面被轴向限位。所述过载离合器的后端壳体与止动轮毂的法兰盘端面之间设置有碟簧构件,所述碟簧构件由多片碟簧构成,所述碟簧对所述后端壳体产生轴向力进而压缩所述过载离合器的摩擦片61,所述过载离合器的外圈包覆所述碟簧外圈63。其中,所述碟簧可为两片、四片、10片甚至更多,根据所采用的发动机的功率所确定。所述止动轮毂端面与过载离合器的前端外壳的内端面之间具有限位距离l,所述限位距离l,所述限位距离l的长度小于凸爪结构的最大轴向移动长度,能够避免止动轮毂与从动齿轮脱离,导致空转,失去了过载保护的目的。

[0041]

其中,所述传动轴上设置有轴肩,所述轴肩处设置有隔离环9,所述隔离环对所述过载离合器的前端外壳的前端面进行轴向限位。所述隔离环与所述轴肩为弧面接触。

[0042]

作为本实施例的另一实施方式,所述隔离环与所述过载离合器的前端外壳的前端面之间设置有用于支撑传动箱体10的滚珠轴承8。

[0043]

本实施例的的用于航空动力的传动系统,发动机带动主动齿轮转动,主动齿轮带动从动齿轮旋转,从动齿轮通过凸爪机构将旋转扭矩传递到止动轮毂,止动轮毂通过花键与过载离合器内部花键连接,内部花键打滑力值通过碟簧压紧力大小调节(摩擦系数固定),过载离合器通过花键与传动轴连接,当传动轴阻力大于过载离合器打滑扭矩时,离合器滑动将输出轴止动轮毂断开连接,动力暂时中断,达到保护传动轴及其他薄弱零部件的目的。传递从主动齿输入的扭矩,因从动齿轮的凸爪与止动轮毂属于斜面接触,当扭矩分力超过原位置凸爪摩擦力时,止动轮毂受到轴向力向后移动,轴向移动后碟簧受压,产生一个与移动方向相反的反作用力来保持止动轮毂位置,而碟簧另外一侧受到同样的作用力,此作用力作用在离合器摩擦片上,摩擦片的摩擦系数是定值,压力越大,即摩擦力越大,也就是说打滑扭矩越大,安全性能高。

[0044]

因此,本发明的动力系统可以匹配不同功率的发动机。能匹配多种动力总成,能在不同动力总成状态下都达到过载保护的目的;经济性好。

[0045]

而且,凸爪机构与碟簧配合,达到减振的目的,将主动齿轮传动出来的转速不均匀性及扭矩不均匀性通过凸爪及碟簧反作用力的配合来减振。当扭矩增大时,凸爪机构往后移动,压缩碟簧组,碟簧组储存势能,在扭矩变小的时候释放出来,达到调整扭矩波动的目的。在转速波动时,也是一样的效果及原理。

[0046]

第三,本实施例的传动系统重量较小,尺寸小,容易布置,对于尺寸及重量敏感的机械布置有较大的优势。

[0047]

第四,通过隔离环的设计,不但能够对碟簧座进行限位,还能够具有冲击保护的功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1