一种具有使用寿命长的综合管线支吊架的制作方法

1.本实用新型涉及建筑机电安管工程领域,特别是一种具有使用寿命长的综合管线支吊架。

背景技术:

2.工程管线施工的过程中,通常需要对各类综合管线进行敷设,针对部分管道需要进行架空敷设,则需要采用管道支吊架进行吊装固定。随着管道安装后使用时间的增长,管道支吊架与管道之间产生连接疲劳易导致各类安全问题。管道的使用过程中,如运输高温、高压等介质,管道侧壁易产生热张冷缩现象,管道与支吊架之间易产生横向伸长量,形成热补偿;但管道结构与支吊架结构采用刚性连接,管道热补偿导致管道与支吊架连接疲劳,甚至导致支吊架结构松动并产生坠落危险,严重影响支吊架的使用寿命,并存在有安全隐患。此外,高压管道拐角处受介质的冲击、管道内介质流动产生的振动等情况均易导致管道产生横向移位。现有技术中存在有多种结构形式的管道支吊架结构,但支吊架结构未能克服管道的横向移位,保证延长支吊架的使用寿命。

技术实现要素:

3.为了解决上述存在的问题,本实用新型公开了一种具有使用寿命长的综合管线支吊架,其具体技术方案如下:一种具有使用寿命长的综合管线支吊架,包括立杆、横担、底座、收缩筒、侧撑架、底撑架、限位滑移装置、管道夹板;

4.所述立杆垂直焊接与所述横担的两端;所述底座套合设置于每个所述立杆的顶端,通过底座螺栓实现固定;所述收缩筒的数量为两个,所述收缩筒设置于所述横担的顶面,呈两侧平行设置,每个所述收缩筒呈中空状结构,形成收缩腔,每个所述收缩筒的两端设筒盖,每端所述筒盖与所述收缩筒焊接固定呈一体式结构;所述收缩筒的顶面中心呈通孔状结构,形成滑动孔,所述滑动孔与所述收缩腔贯通设置;所述侧撑架设置于每个所述收缩筒的两侧,呈对称设置,每个所述侧撑架的侧面通过焊接与所述收缩筒的侧壁固定,所述侧撑架的底端通过侧固定螺栓与所述横担的顶面实现固定;所述底撑架设置于所述收缩筒的两侧底端,呈对称设,每个所述底撑架的顶面通过焊接与所述收缩筒的顶面固定,所述底撑架的侧壁通过底固定螺栓与所述横担的侧壁实现固定;所述限位滑移装置设置于每侧所述收缩筒的顶面,所述限位滑移装置包括滑移杆、连接头、限位弹簧、连接杆、限位座和支撑架,所述滑移杆内嵌设置于所述收缩腔内,所述滑移杆与所述收缩腔呈可滑动设置,所述连接头设置于所述滑移杆的两端,每端所述连接头通过热熔浇筑与所述滑移杆呈一体式结构;所述限位弹簧设置于所述收缩腔的两端,并分别包裹于每端所述连接头的外壁;所述连接杆垂直设置于所述滑移杆的中段,并与所述滑移杆呈固定设置;所述限位座固定设置于所述连接杆的顶端,并包裹于所述收缩筒的顶面;所述支撑架垂直固定于所述限位座的顶面;所述管道夹板设置于所述限位滑移装置的顶面,所述管道夹板的数量为两个呈相对设置,每个所述管道夹板的两端通过夹板固定螺栓实现与支撑架固定。

5.进一步的,所述收缩筒的外形结构呈长方体结构;所述收缩筒内的收缩腔呈圆柱体结构。

6.进一步的,每端所述筒盖的侧壁中心呈凸起状结构,形成卡槽块,所述卡槽块与所述筒盖通过热熔浇筑呈一体式结构,每端所述卡槽块呈圆柱状结构,且所述卡槽块的外径尺寸与所述收缩腔的内径尺寸相适应,所述卡槽块嵌入所述收缩腔内。

7.进一步的,所述侧撑架的截面呈“l”形结构,每侧所述侧撑架的长度与所述横担的宽度相适应。

8.进一步的,每个所述侧撑架的两端设有侧支撑片,所述侧支撑片与所述侧撑架焊接固定呈一体式结构;每片所述侧支撑片呈三角形结构。

9.进一步的,所述底撑架的截面呈“l”形结构,每侧所述底撑架的高度与所述横担的厚度相适应。

10.进一步的,每个所述底撑架的两侧设有底支撑片,所述底支撑片与所述底撑架焊接固定呈一体式结构;每片所述底支撑片呈三角形结构。

11.进一步的,所述滑移杆呈圆柱状结构,所述滑移杆的长度小于所述收缩腔的长度,且所述滑移杆的外壁直径与所述收缩腔的内壁直径相适应。

12.进一步的,所述连接头呈圆柱状结构,所述连接头的外壁直径小于所述滑移杆的外壁直径,且与所述限位弹簧的内径相适应;两端所述连接头均与筒盖留有间隙。

13.进一步的,所述连接杆的两侧通过滑动孔横向限位滑动,且所述连接杆的宽度小于所述滑动孔的长度。

14.进一步的,所述限位座的截面呈“凵”字形结构,所述限位座的两端夹持于所述收缩筒的两侧壁实现限位。

15.进一步的,所述支撑架的截面呈“门”字形结构。

16.进一步的,每个所述管道夹板呈“几”字形结构,且每个所述管道夹板的中心呈半圆弧状。

17.本实用新型的有益效果是:

18.本实用新型设计了一种针对管道进行支撑的支吊架结构,管道安装于支吊架结构时,受限位滑移装置进行横向保护,使管道与支吊架处于柔性连接的状态,管道受到沿管道方向的位移时,限位滑移装置可通过限位弹簧的收缩作用,消除管道的横向位移,防止管道长期使用频繁位移导致管道与支吊架的连接疲劳,保持管道结构长期处于稳定的工作状态,支吊架不受管道影响产生松动、坠落现象,保持了支吊架的安全性能。

19.本实用新型将收缩筒通过侧撑架、底撑架与横担实现多向限位固定,限位滑移装置与收缩筒之间通过多组件限位固定、夹持固定等方式,保证了管道与支吊架结构之间高效固定,克服管道产生的沿非管道方式的受力,保持了管道连接稳固性,装置的使用寿命长。

附图说明

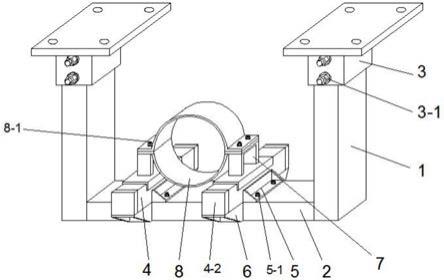

20.图1是本实用新型的整体外形结构示意图。

21.图2是本实用新型安装结构的爆炸图。

22.图3是本实用新型收缩筒与限位滑移装置的剖视图。

23.附图标记列表:

24.立杆1;

25.横担2;

26.底座3、底座螺栓3-1;

27.收缩筒4、收缩腔4-1、筒盖4-2、卡槽块4-2-1、滑动孔4-3;

28.侧撑架5、侧固定螺栓5-1、侧支撑片5-2;

29.底撑架6、底固定螺栓6-1、底支撑片6-2;

30.限位滑移装置7、滑移杆7-1、连接头7-2、限位弹簧7-3、连接杆7-4、限位座7-5、支撑架7-6;

31.管道夹板8、夹板固定螺栓8-1。

具体实施方式

32.为使本实用新型的技术方案更加清晰明确,下面结合附图对本实用新型进行进一步描述,任何对本实用新型技术方案的技术特征进行等价替换和常规推理得出的方案均落入本实用新型保护范围。本实施例中所提及的固定连接,固定设置、固定结构均为胶粘、焊接、螺钉连接、螺栓螺母连接、铆接等本领域技术人员所知晓的公知技术。

33.结合附图可见,一种具有使用寿命长的综合管线支吊架,包括立杆1、横担2、底座3、收缩筒4、侧撑架5、底撑架6、限位滑移装置7、管道夹板8;

34.所述立杆1垂直焊接与所述横担2的两端;所述底座3套合设置于每个所述立杆1的顶端,通过底座螺栓3-1实现固定;所述收缩筒4的数量为两个,所述收缩筒4设置于所述横担2的顶面,呈两侧平行设置,每个所述收缩筒4呈中空状结构,形成收缩腔4-1,每个所述收缩筒4的两端设筒盖4-2,每端所述筒盖4-2与所述收缩筒4焊接固定呈一体式结构;所述收缩筒4的顶面中心呈通孔状结构,形成滑动孔4-3,所述滑动孔4-3与所述收缩腔4-1 贯通设置;所述侧撑架5设置于每个所述收缩筒4的两侧,呈对称设置,每个所述侧撑架5 的侧面通过焊接与所述收缩筒4的侧壁固定,所述侧撑架5的底端通过侧固定螺栓5-1与所述横担2的顶面实现固定;所述底撑架6设置于所述收缩筒4的两侧底端,呈对称设,每个所述底撑架6的顶面通过焊接与所述收缩筒4的顶面固定,所述底撑架6的侧壁通过底固定螺栓6-1与所述横担2的侧壁实现固定;所述限位滑移装置7设置于每侧所述收缩筒4的顶面,所述限位滑移装置7包括滑移杆7-1、连接头7-2、限位弹簧7-3、连接杆7-4、限位座 7-5和支撑架7-6,所述滑移杆7-1内嵌设置于所述收缩腔4-1内,所述滑移杆7-1与所述收缩腔4-1呈可滑动设置,所述连接头7-2设置于所述滑移杆7-1的两端,每端所述连接头7-2 通过热熔浇筑与所述滑移杆7-1呈一体式结构;所述限位弹簧7-3设置于所述收缩腔4-1的两端,并分别包裹于每端所述连接头7-2的外壁;所述连接杆7-4垂直设置于所述滑移杆7-1 的中段,并与所述滑移杆7-1呈固定设置;所述限位座7-5固定设置于所述连接杆7-4的顶端,并包裹于所述收缩筒的顶面;所述支撑架7-6垂直固定于所述限位座7-5的顶面;所述管道夹板8设置于所述限位滑移装置7的顶面,所述管道夹板8的数量为两个呈相对设置,每个所述管道夹板8的两端通过夹板固定螺栓8-1实现与支撑架7-6固定。

35.进一步的,所述收缩筒4的外形结构呈长方体结构;所述收缩筒4内的收缩腔4-1呈圆柱体结构。

36.进一步的,每端所述筒盖4-2的侧壁中心呈凸起状结构,形成卡槽块4-2-1,所述卡槽块4-2-1与所述筒盖4-2通过热熔浇筑呈一体式结构,每端所述卡槽块4-2-1呈圆柱状结构,且所述卡槽块4-2-1的外径尺寸与所述收缩腔4-1的内径尺寸相适应,所述卡槽块4-2-1嵌入所述收缩腔4-1内。

37.进一步的,所述侧撑架5的截面呈“l”形结构,每侧所述侧撑架5的长度与所述横担2 的宽度相适应。

38.进一步的,每个所述侧撑架5的两端设有侧支撑片5-2,所述侧支撑片5-2与所述侧撑架5焊接固定呈一体式结构;每片所述侧支撑片5-2呈三角形结构。

39.进一步的,所述底撑架6的截面呈“l”形结构,每侧所述底撑架6的高度与所述横担2 的厚度相适应。

40.进一步的,每个所述底撑架6的两侧设有底支撑片6-2,所述底支撑片6-2与所述底撑架6焊接固定呈一体式结构;每片所述底支撑片6-2呈三角形结构。

41.进一步的,所述滑移杆7-1呈圆柱状结构,所述滑移杆7-1的长度小于所述收缩腔4-1 的长度,且所述滑移杆7-1的外壁直径与所述收缩腔4-1的内壁直径相适应。

42.进一步的,所述连接头7-2呈圆柱状结构,所述连接头7-2的外壁直径小于所述滑移杆 7-1的外壁直径,且与所述限位弹簧7-3的内径相适应;两端所述连接头7-2均与筒盖4-2 留有间隙。

43.进一步的,所述连接杆7-4的两侧通过滑动孔4-3横向限位滑动,且所述连接杆7-4的宽度小于所述滑动孔4-3的长度。

44.进一步的,所述限位座7-5的截面呈“凵”字形结构,所述限位座7-5的两端夹持于所述收缩筒的两侧壁实现限位。

45.进一步的,所述支撑架7-6的截面呈“门”字形结构。

46.进一步的,每个所述管道夹板8呈“几”字形结构,且每个所述管道夹板8的中心呈半圆弧状。

47.本实用新型的结构原理是:

48.安装原理。将两侧立杆与横担进行焊接固定;根据不同尺寸的横担选取侧撑架和底撑架,将收缩筒与横担验好安装工位后,将侧撑架和底撑架分别焊接贴合焊接与收缩筒的侧壁和底面,在横担的顶面和侧面对应位置进行冲孔,分别通过侧固定螺栓、底固定螺栓将收缩筒固定与横担的顶面;将底座通过底座螺栓固定于立杆的顶端;将立杆吊装,通过底座固定于安装面上;将一片管道夹板放置于收缩筒顶面的限位滑移装置上,将管道放置于管道夹板内合上另一片管道夹板,并通过夹板固定螺栓实现夹持固定。

49.使用原理。管道因各种因素产生沿管道方向的位移时,管道夹板保持对管道的夹持,管道带动限位滑移装置进行滑动,滑移杆在收缩腔横向滑动,连接杆在滑动孔内横向滑动,限位座夹持于收缩筒外壁横向滑动,同时连接杆的端面抵住一侧的限位弹簧,限位弹簧的另一端抵住筒盖的卡槽块,限位弹簧屈服产生弹性形变,限位弹簧克服管道产生的振动、偏移;当管道偏移过大时,连接头抵住卡槽块,防止管道过度偏移;当管道稳定后,两侧的限位弹簧保持夹持滑移杆处于收缩腔的中位。

50.本实用新型的有益效果是:

51.本实用新型设计了一种针对管道进行支撑的支吊架结构,管道安装于支吊架结构

时,受限位滑移装置进行横向保护,使管道与支吊架处于柔性连接的状态,管道受到沿管道方向的位移时,限位滑移装置可通过限位弹簧的收缩作用,消除管道的横向位移,防止管道长期使用频繁位移导致管道与支吊架的连接疲劳,保持管道结构长期处于稳定的工作状态,支吊架不受管道影响产生松动、坠落现象,保持了支吊架的安全性能。

52.本实用新型将收缩筒通过侧撑架、底撑架与横担实现多向限位固定,限位滑移装置与收缩筒之间通过多组件限位固定、夹持固定等方式,保证了管道与支吊架结构之间高效固定,克服管道产生的沿非管道方式的受力,保持了管道连接稳固性,装置的使用寿命长。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1