一种吹填管线的管口消能器的制作方法

[0001]

本实用新型属于疏浚施工设备技术领域,尤其涉及一种吹填管线的管口消能器。

背景技术:

[0002]

在疏浚施工工程中,通常采用吹填管线将绞吸挖泥船/耙吸式挖泥船等挖泥设施得到的泥浆输送至吹填区域,在泥泵的泵送作用下,泥浆以一定的压力沿着吹填管线输送移动。为了避免出现堵泵、堵管等事故,上述吹填过程一般需要连续进行,并且保证吹填管线内的泥浆输送压力,在吹填的末尾或者暂停阶段,通过泥泵吸入清水对吹填管线内部进行清理,避免出现泥浆堵管等问题。

[0003]

泥浆输送到吹填区域后通过管口喷出并落入吹填区域内。众所周知,将合格的泥浆吹填至划定的区域是为了形成陆地,吹填后泥浆中的水通过围堰流出吹填区域之外,泥浆中的泥沙成分在吹填区域内沉降,逐层沉降至施工设定的标高之后形成了陆地。

[0004]

因此,对吹填管线输送的泥浆进行引导并加速沉降是疏浚施工中的重要内容。传统的吹填工艺中,吹填管线延伸至吹填区域的管口一般为敞口状态,并未作消能处理。这导致以下问题:吹填管线的端口朝向一个位置进行泥浆的吹填,泥浆的集中度很高,这导致泥浆下落的落点周围相当大一个区域内无法形成有效的沉降。传统的未消能的吹填管线其中泥浆流速高、溢流量大的问题不利于泥浆沉淀,导致泥浆沉降缓慢,进而影响工程进度。为此,应该对泥浆的吹填管线进行优化设计,对从管口排出的泥浆进行进一步的消能处理,同时令泥浆以分散化的防渗进行吹填,以解决上述不易沉降的问题,现有技术中还不存在上述设计。

技术实现要素:

[0005]

本实用新型为解决公知技术中存在的技术问题而提供一种结构简单、便于拆装、消能效果好的吹填管线的管口消能器。

[0006]

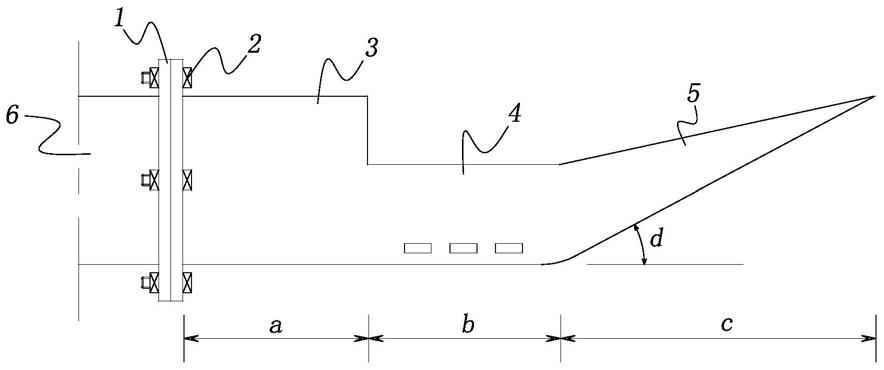

本实用新型为解决公知技术中存在的技术问题所采取的技术方案是:一种吹填管线的管口消能器包括与吹填管道的前端对接连接的根部管道,在根部管道的前部设有中部半管道,在中部半管道的前部设有前部导向板,在中部半管道的底壁上设有多个中部泄孔,在前部导向板的板体上设有多个前部泄孔;根部管道的长度a为800-1200mm,中部半管道的长度b为800-1200mm,前部导向板与中心线之间的夹角d为25-30

°

,前部导向板的长度c为1300-1600mm。

[0007]

本实用新型的优点和积极效果是:本实用新型提供了一种结构设计简单合理的吹填管线的管口消能器,通过令消能器由根部管道、中部半管道和前部导向板构成,实现了对泥浆的引流和导向,令泥浆流成一定角度喷出,减小了泥浆流对泥面的冲击,保证了泥面的平整度,本消能器装置可以在一定程度上防止在吹填区形成冲刷水沟,减少了吹填流失,加速了泥面的成型。本实用新型的消能器结构简单,易于搭建,搭建的材料在施工现场容易获取,整体造价低,便于在吹填管线的端部进行拆装使用。

[0008]

优选地:根部管道与中部半管道两者采用同一根金属管道加工制得。

[0009]

优选地:中部半管道与前部导向板两者采用同一根金属管道加工制得,在前部导向板的两侧形成侧板。

[0010]

优选地:中部半管道与前部导向板两者分体加工成型并焊接连接,在前部导向板的两侧形成侧板。

[0011]

优选地:在根部管道的后端设有法兰盘,根部管道的法兰盘采用多个连接螺栓与吹填管道的前端对接连接。

[0012]

优选地:根部管道的长度a为1000mm,中部半管道的长度b为1000mm,前部导向板与中心线之间的夹角d为28

°

,前部导向板的长度c为1500mm。

[0013]

优选地:根部管道的内径为800mm,各中部泄孔和各前部泄孔均为条形孔,条形孔的长度为100mm宽度为50mm。

附图说明

[0014]

图1是本实用新型中第一实施例的侧视结构示意图;

[0015]

图2是本实用新型中第一实施例的俯视结构示意图;

[0016]

图3是本实用新型中第二实施例的侧视结构示意图;

[0017]

图4是本实用新型中第二实施例的俯视结构示意图。

[0018]

图中:

[0019]

1、法兰盘;2、连接螺栓;3、根部管道;4、中部半管道;4-1、中部泄孔;5、前部导向板;5-1、前部泄孔;6、吹填管道。

具体实施方式

[0020]

为能进一步了解本实用新型的

技术实现要素:

、特点及功效,兹举以下实施例详细说明。

[0021]

实施例一

[0022]

请参见图1和图2,本实用新型的吹填管线的管口消能器包括与吹填管道6的前端对接连接的根部管道3,在根部管道3的前部设有中部半管道4,在中部半管道4的前部设有前部导向板5。

[0023]

本实施例中,如图中所示,在根部管道3的后端设有法兰盘1,根部管道3的法兰盘1采用多个连接螺栓2与吹填管道6的前端对接连接,因此本消能器能够方便地向吹填管道6的前端安装或者从吹填管道6的前端拆卸。

[0024]

根部管道3是完整的管道结构,中部半管道4是切除了上半部分的管道结构,前部导向板5整体为平面形,向前部斜上方延伸。

[0025]

本实施例中,根部管道3与中部半管道4两者采用同一根金属管道加工制得,也就是将一根金属管道的中前部的上半部分采用切割设施进行切除。可以想到的是,根部管道3与中部半管道4两者也可以分体成型后再采用焊接方式进行连接固定,此种方式导致消能器的搭建构造方式更复杂一些,然而形成的消能器装置是没有差异的。

[0026]

本实施例中,中部半管道4与前部导向板5两者采用同一根金属管道加工制得,在前部导向板5的两侧形成侧板。也就是本实施例的方案中,根部管道3、中部半管道4与前部导向板5三者采用同一根金属管道加工制成。

[0027]

具体的构建方式为:将金属管道的中前部的上半部分切除,之后将已经切除了中上部的管道段的中前部向上弯折(采用液压机等设备辅助进行)并将这部分管道段的底壁压制成近似平面形(与中部半管道4交界的位置可以保留一定的弧度),从而形成了前部导向板5。由图2中的俯视图可以看出,前部导向板5由后向前逐渐扩口,也就是前部的宽度大于后部的宽度,从俯视的角度来看,整体成等腰梯形形状,从图1中的侧视方向来看,前部导向板5两侧的侧板成三角形形状。

[0028]

相应地,中部半管道4的前部边缘也需要进行一定的形变以适配前部导向板5后部的形状,令两者之间形成顺畅的过渡。具体而言,中部半管道4的前部边缘也压制成扁平的形状,其底壁与前部导向板5的板体后部过渡连接,其两侧壁与前部导向板5的两侧板过渡连接。

[0029]

在中部半管道4的底壁上设有多个中部泄孔4-1,在前部导向板5的板体上设有多个前部泄孔5-1,各中部泄孔4-1和前部泄孔5-1用于对泥浆进行泄流使用。中部泄孔4-1和前部泄孔5-1采用切割设备进行切割得到,如图中所示,中部泄孔4-1和前部泄孔5-1均成矩阵式布置。

[0030]

本实施例中,根部管道3的内径为800mm,各中部泄孔4-1和各前部泄孔5-1均为条形孔,条形孔的长度为100mm宽度为50mm。可以想到的是,各中部泄孔4-1和各前部泄孔5-1也可以为其它形状,采用其它布置方式,起到对泥浆的一定泄流作用即可。

[0031]

尺寸方面,本实施例中根部管道3的长度a为800-1200mm,优选为1000mm,中部半管道4的长度b为800-1200mm,优选为1000mm,前部导向板5与中心线之间(也就是前部导向板5的板体主体部分与根部管道3的中心线)之间的夹角d为25-30

°

,优选为28

°

,前部导向板5的长度c(从前部导向板5的根部也就是与中部半管道4交界的位置沿中心线方向进行计量)为1300-1600mm,优选为1500mm。

[0032]

实施例二

[0033]

请参见图3和图4,本实用新型的吹填管线的管口消能器包括与吹填管道6的前端对接连接的根部管道3,在根部管道3的前部设有中部半管道4,在中部半管道4的前部设有前部导向板5。

[0034]

本实施例中,如图中所示,在根部管道3的后端设有法兰盘1,根部管道3的法兰盘1采用多个连接螺栓2与吹填管道6的前端对接连接,因此本消能器能够方便地向吹填管道6的前端安装或者从吹填管道6的前端拆卸。

[0035]

根部管道3是完整的管道结构,中部半管道4是切除了上半部分的管道结构,前部导向板5整体为平面形,向前部斜上方延伸。

[0036]

本实施例中,根部管道3与中部半管道4两者采用同一根金属管道加工制得,也就是将一根金属管道的中前部的上半部分采用切割设施进行切除。可以想到的是,根部管道3与中部半管道4两者也可以分体成型后再采用焊接方式进行连接固定,此种方式导致消能器的搭建构造方式更复杂一些,然而形成的消能器装置是没有差异的。

[0037]

本实施例中,中部半管道4与前部导向板5两者分体加工成型并焊接连接,在前部导向板5的两侧形成侧板。也就是本实施例的方案中,根部管道3与中部半管道4采用同一金属管道加工,前部导向板5单独加工,之后将中部半管道4与前部导向板5焊接连接。

[0038]

具体的构建方式为:将金属管道的中前部的上半部分切除,形成了根部管道3与中

部半管道4的组合体,之后采用液压机等设备将钢板或者切除了一部分的金属管道压制成为前部导向板5所需的形状,形成了前部导向板5之后进行焊接连接。由图4中的俯视图可以看出,前部导向板5由后向前逐渐扩口,也就是前部的宽度大于后部的宽度,从俯视的角度来看,整体成等腰梯形形状,从图3中的侧视方向来看,前部导向板5两侧的侧板成三角形形状。

[0039]

相应地,中部半管道4的前部边缘也需要进行一定的形变以适配前部导向板5后部的形状,令两者之间能够对接连接并进行焊接。具体而言,中部半管道4的前部边缘也压制成扁平的形状,其底壁与前部导向板5的板体后部焊接连接,其两侧壁与前部导向板5的两侧板焊接连接。

[0040]

在中部半管道4的底壁上设有多个中部泄孔4-1,在前部导向板5的板体上设有多个前部泄孔5-1,各中部泄孔4-1和前部泄孔5-1用于对泥浆进行泄流使用。中部泄孔4-1和前部泄孔5-1采用切割设备进行切割得到,如图中所示,中部泄孔4-1和前部泄孔5-1均成矩阵式布置。

[0041]

本实施例中,根部管道3的内径为800mm,各中部泄孔4-1和各前部泄孔5-1均为条形孔,条形孔的长度为100mm宽度为50mm。可以想到的是,各中部泄孔4-1和各前部泄孔5-1也可以为其它形状,采用其它布置方式,起到对泥浆的一定泄流作用即可。

[0042]

尺寸方面,本实施例中根部管道3的长度a为800-1200mm,优选为1000mm,中部半管道4的长度b为800-1200mm,优选为1000mm,前部导向板5与中心线之间(也就是前部导向板5的板体主体部分与根部管道3的中心线)之间的夹角d为25-30

°

,优选为28

°

,前部导向板5的长度c(从前部导向板5的根部也就是与中部半管道4交界的位置沿中心线方向进行计量)为1300-1600mm,优选为1500mm。

[0043]

以上两个实施例中,得到的消能器装置只在前部导向板5的构建方式以及前部导向板5与中部半管道4的连接方式方面有差异,两个实施例得到的消能器装置在整体形状以及性能方面没有明显差异。

[0044]

工作过程:

[0045]

采用多个连接螺栓2将本消能器安装在吹填管线最前端的吹填管道6的端口上;

[0046]

在挖泥设施的泥泵的泵送作用下,挖泥得到的泥浆沿着吹填管线进行输送,从吹填管道6的前端排出后进入消能器;泥浆沿着根部管道3输送,进入中部半管道4,部分泥浆从各中部泄孔4-1泄放出来,部分泥浆从中部半管道4的顶部敞口溢流出来,泥浆继续向前流动到达前部导向板5,部分泥浆从各前部泄孔5-1泄放出来,部分泥浆从前部导向板5的两侧溢流出来,泥浆的主体部分在前部导向板5上逐渐扩散开,形成一个扇形形状向前部吹填,因此避免了泥浆的集中吹填,避免了对下方泥面的冲刷。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1