机油泵内转子的制作方法

[0001]

本实用新型涉及一种机油泵内转子。

背景技术:

[0002]

机油泵用发动机润滑系统不可缺少的工具之一,而机油泵的内转子又是机油泵的核心构成部件,机油泵的同转子包括转子本体和转子轴,其中转子轴安装在内转子本体上,在使用时转子轴用于与机油泵外的动力系统连接,以驱动内转子转动,现有的机油泵内转子有如下两种:

[0003]

一种是一体式的内转子,其转子本体与转子轴系不可拆分的整体,如附件1所公开的机油泵内的内转子,这种结构的内转子由于整体不可分,在转子本体或者转子轴磨损时,需要更换整个内转子,使用成本高。

[0004]

另一种转子本体与转子轴为可拆卸的结构,如附件2所示,该机油泵内转子在转子本体的中部开有安装通孔,转子轴以及转子本体上均开有连接通孔,其中连接通孔沿转子轴的径向方向开设,采用穿插在转子轴与转子本体上的连接通孔内的固定销,将转子本体与转子轴安装在一起,以阻止两者间相对转动。这种结构的机油泵内转子,连接通孔开设在转子本体的形面上,影响机油泵内机油流量,机油的流量不稳定。

[0005]

附件1:授权公告号是cn209672030u的中国实用新型专利公告文件。

[0006]

附件2:授权公告号是cn207230132u的中国实用新型专利公告文件。

技术实现要素:

[0007]

本实用新型的目的是提供一种机油泵内转子,解决现有技术中机油泵内转子在安装转子轴时破坏形面而导致机油泵油量不稳定的技术缺陷。

[0008]

为解决上述问题,本实用新型所采取的技术方案是:机油泵内转子,包括内转子本体和转子轴,转子轴可拆卸的安装在内转子本体上,内转子本体上开有贯穿其两端的转轴安装孔,内转子本体一端的端面上开有固定槽,固定槽与转轴安装孔相通,转子轴上设置有与其垂直的固定柱,转子轴的一端伸入转轴安装孔内并且固定柱位于固定槽内与固定槽相配合。本实用新型中所述的固定槽开设在内转子本体的端面上,内转子本体的形面完整,在使用时,机油泵流量稳定,其中固定槽与固定柱相配合,防止转子轴与内转子本体间相对转动,本实用新型用在机油泵内,由于转子轴与内转子本体间可拆卸的安装方式,在转子轴或者内转子本体磨损时,只需更换转子本体或者转子轴即可,无需整体更换机油泵内转子,降低机油泵的使用成本。

[0009]

作为本实用新型的进一步改进,固定槽位于转轴安装孔的一侧,固定柱位于转子轴的一侧。本实用新型只在内转子本体位于转子安装孔一侧的端面上开设固定槽,内转子本体端面的完整性好。

[0010]

作为本实用新型的进一步改进,固定柱与转子轴固定连接。本实用新型中固定柱与转子轴不可分离,方便转子本体与轴子轴的安装。

[0011]

作为本实用新型的进一步改进,转子轴上沿径向开有安装盲孔,固定柱的一端伸入安装盲孔内。本实用新型中转子轴与固定柱间可拆卸的安装,便于更换。

[0012]

作为本实用新型的进一步改进,固定槽包括两个固定槽单元,两个固定槽单元分别设置在转轴安装孔的两侧,并且两个固定槽单元相向的一端均与转轴安装孔相通,固定柱位于转子轴两侧的部分分别与两个固定槽单元相配合。本实用新型中固定柱从转子轴的两侧与内转子本体相配合安装,转子轴与内转子本体的受力均匀。

[0013]

作为本实用新型的进一步改进,固定柱包括两个固定柱单元,两个固定柱单元分别位于转子轴的两侧,并且与转子轴固定连接,两个固定柱分别与两个固定槽单元相配合。本实用新型中固定柱与转子轴固定连接,组装机油泵时避免了固定柱与转子轴的连接,方便机油泵的组装。

[0014]

作为本实用新型的进一步改进,固定柱包括两个固定柱单元,转子轴的两侧各开有一个连接孔,两个固定柱单元相向的一端分别插入转子轴两侧的连接孔内,并且与转子轴固定连接,两个固定柱分别与两个固定槽单元相配合。本实用新型在转子轴上开连接孔,方便固定柱与转子轴的安装。

[0015]

作为本实用新型的进一步改进,转子轴上沿径向开有安装通孔,固定柱穿过安装通孔,并且固定柱的两端分别从转子轴的两侧伸出,固定柱的两端分别位于两个固定槽单元内。本实用新型采用一根固定柱插入安装通孔内,减少固定柱的数量,进一步的方便固定柱与转子轴的安装。

[0016]

作为本实用新型的进一步改进,固定柱的纵截面为圆形,固定槽的纵截面为正四边形,并且固定柱的直径与固定槽的宽度相等。本实用新型圆形的固定柱与方形的固定槽,内转子本体和转子轴的制造。

[0017]

作为本实用新型的更进一步改进,固定槽的纵截面为正四边形,固定柱的纵截面是正四边形,固定槽的宽度与固定柱的宽度相等。本实用新型中方形的固定槽与方形的固定柱相配合,转子轴与内转子本体安装后,两者贴合较好,表面更光滑。

[0018]

综上所述,本实用新型的有益效果是:本实用新型中内转子的转子本体的端面用于安装固定转子本体与转动轴,形面完整,不影响机油泵的流量。

附图说明

[0019]

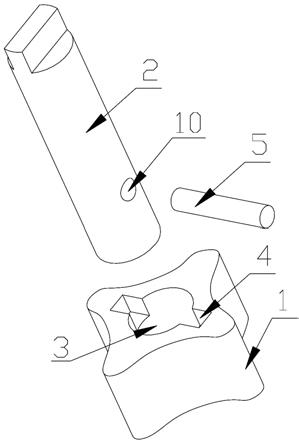

图1是本实用新型的立体结构示意图(固定柱为圆形)。

[0020]

图2是图1的立体分解图。

[0021]

图3是本实用新型的立体结构示意图(固定柱为方形)。

[0022]

图4是图3的立体分解图。

[0023]

图5是本实用新型的立体分解示意图(固定柱单元为一根且为圆形)。

[0024]

图6是本实用新型的立体分解示意图(固定柱单元为一根且为方形)。

[0025]

图7是本实用新型的立体分解示意图(固定柱单元为两根且为圆形)。

[0026]

图8是本实用新型的立体分解示意图(固定柱单元为两根且为方形)。

[0027]

其中:1、内转子本体;2、转子轴;3、转轴安装孔;4、固定槽;5、固定柱;6、安装盲孔;7、固定槽单元;8、固定柱单元;9、连接孔;10、安装通孔。

具体实施方式

[0028]

下面结合附图对本实用新型的具体实施方式做进一步和说明。

[0029]

实施例1

[0030]

如附图所示的机油泵内转子,包括内转子本体1和转子轴2,所述的转子轴2可拆卸的安装在内转子本体1上,本实用新型实现转子轴2与内转子本体1可拆卸安装的具人本结构是:所述的内转子本体1上开有贯穿其两端的转轴安装孔3,所述的转轴安装孔3的横截面是圆形,所述的内转子本体1一端的端面上开有固定槽4,所述的固定槽4与转轴安装孔3相通,所述的转子轴2上设置有与其垂直的固定柱5,所述的转子轴2的一端伸入转轴安装孔3内并且固定柱5位于固定槽4内与固定槽4相配合。本实施例中所述的固定槽4位于转轴安装孔3的一侧,所述的固定柱5位于转子轴2的一侧并且所述的固定柱5与转子轴2固定连接。本实施例优选的在所述的转子轴2上沿径向开有安装盲孔6,所述的固定柱5的一端伸入安装盲孔6内并且与安装盲孔6过盈配合。本实施例中所述的固定柱5的纵截面为圆形,所述的固定槽4的纵截面为正四边形,并且所述的固定柱5的直径与固定槽4的宽度相等。

[0031]

实施例2

[0032]

本实施例是在实施例1的基础上所做的进一步和改进,与实施例1相比,本实施例中所述的固定槽4包括两个固定槽单元7,两个所述的固定槽单元7对称的设置在转轴安装孔3的两侧,并且两个所述的固定槽单元7相向的一端均与转轴安装孔3相通,所述的固定柱5位于转子轴2两侧的部分分别与两个固定槽单元7相配合。本实施例中所述的固定柱5包括两个固定柱单元8,两个所述的固定柱单元8分别位于转子轴2的两侧,并且与转子轴2固定连接(如焊接),两个所述的固定柱5分别与两个固定槽单元7相配合。本实施例中转子轴2和内转子本体1其余部分的结构与实施例1相同,本实施例不予赘述。

[0033]

实施例3

[0034]

本实施例是在实施例2的基础上所做的进一步的改进,与实施例2相比,本实施例中所述的固定柱5也包括两个固定柱单元8,所述的转子轴2的两侧各开有一个连接孔9,其中两个连接孔9均为盲孔,并且两个连接孔9的中心线位于同一条直线上,两个所述的固定柱单元8相向的一端分别插入转子轴2两侧的连接孔9内并且与转子轴2固定连接(如焊接、过盈配合等),两个所述的固定柱5分别与两个固定槽单元7相配合。本实施例其余部分的结构与实施例2相同,具体可参考实施例2,本实施例不予赘述。

[0035]

实施例4

[0036]

本实施例是在实施例3的基础上所做的进一步的改进,与实施例3相比,本实施例在所述的转子轴2上沿径向开有安装通孔10,所述的固定柱5穿过安装通孔10,并且所述的固定柱5的两端分别从转子轴2的两侧伸出,所述的固定柱5的两端分别位于两个固定槽单元7内。本实施例其余部分的结构与实施例3相同,具体可参考实施例3,本实施例不予赘述。

[0037]

实施例5

[0038]

本实施例是在实施例1或实施例2或实施例3的基础上所做的进一步的改进,与实施例1或实施例2或实施例3相比,本实施例中所述的固定槽4的纵截面为正四边形,所述的固定柱5的纵截面是正四边形,所述的固定槽4的宽度与固定柱5的宽度相等。本实施例其余部分的结构与实施例1或实施例2或实施例3相同,具体可参考实施例1或实施例2或实施例3,本实施例不予赘述。

[0039]

以上说明书中未做特别说明的部分均为现有技术,或者通过现有技术即能实现。而且本实用新型中所述具体实施案例仅为本实用新型的较佳实施案例而已,并非用来限定本实用新型的实施范围。即凡依本实用新型专利范围的内容所作的等效变化与修饰,都应作为本实用新型的技术范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1