一种立管径向限位装置的制作方法

1.本实用新型涉及输送管道固定工装技术领域,尤其涉及一种立管径向限位装置。

背景技术:

2.目前电力、化工和环保等行业,输送腐蚀性介质的大口径管道材质大多采用衬胶、衬塑、玻璃钢或pe等非金属材料。该类型材质的管道不可焊接,极难制作管道的径向限位装置;现有行业标准的hg/t21629

‑

1999《管架标准图》、《汽水管道支吊架手册(增补) 限位装置》等均无成型的大口径立管限位装置的产品。由于非金属管道口径大,常规水平管径向限位装置应用于立管存在占空间大、运行时限位装置易滑脱、施工制作程序复杂等缺点。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有技术的不足,提供一种结构简单、安拆便捷且限位稳定牢固的立管径向限位装置。

4.为解决上述技术问题,本实用新型采用以下技术方案:

5.一种立管径向限位装置,包括抱紧管道的管卡,所述管卡朝向安装平台的一侧设有两个沿管道径向方向延伸的拉压杆,所述拉压杆延伸至与安装平台相连,设管道过轴向中心线的截面为轴向中心面,两个拉压杆分设于管道垂直于安装平台的轴向中心面的两侧,两个拉压杆中心轴线的假想延长线在一个点相交,该点位于管道的中心轴线上。

6.由此,两根拉压杆和安装平台形成受力稳定的三角形关系,从而对立管产生稳定的径向限位作用。

7.作为上述技术方案的进一步改进:

8.为适应不同工况尤其是凹凸不平的安装平台,所述拉压杆的长度可调。

9.作为拉压杆的一种具体结构形式,所述拉压杆包括调节杆和调节主体;

10.所述调节主体上开设有沿拉压杆轴线方向布置的第一螺纹孔,所述调节杆与所述第一螺纹孔螺纹连接,所述调节杆上设有用于将调节杆和调节主体可拆卸地固定连接的第一锁紧螺母;所述的调节主体的中部具有与第一螺纹孔连通的空腔,所述空腔具有供调节杆轴向运动的空间;

11.所述调节杆与安装平台相连,所述调节主体与管卡相连,或所述调节杆与管卡相连,所述调节主体与安装平台相连。

12.较常规的伸缩杆而言,该调节结构简单可靠且可适应火力发电等特殊应用工况。

13.所述调节主体通过连接杆与安装平台或管卡相连。

14.所述调节主体上开设有沿拉压杆轴线方向布置的第二螺纹孔,第一螺纹孔和第二螺纹孔分设于空腔沿拉压杆轴线方向的两端,所述连接杆与所述第二螺纹孔螺纹连接,所述连接杆上设有用于将调节主体和连接杆可拆卸地固定连接的第二锁紧螺母;第二螺纹孔与空腔连通,所述空腔具有供连接杆轴向运动的空间,所述第一螺纹孔和第二螺纹孔的螺纹旋向相反。

15.由此,调节主体可选用标准件花篮螺丝,花篮螺起张拉和调节松紧的作用。

16.为适应不同工况尤其是有弧度或一端狭窄的安装平台,所述拉压杆与管卡和/或安装平台铰接。

17.所述调节杆通过第一铰接件与安装平台和管卡中的其中一个铰接,所述第一铰接件上开设有与调节杆螺纹连接的第三螺纹孔;或,

18.所述连接杆通过第二铰接件与安装平台和管卡中的其中一个铰接;所述第二铰接件上开设有与连接杆螺纹连接的第四螺纹孔。

19.所述调节杆通过第一铰接件与安装平台和管卡中的其中一个铰接,所述第一铰接件上开设有与调节杆螺纹连接的第三螺纹孔;所述调节杆上设有用于将调节杆和第一铰接件可拆卸地固定连接的第三锁紧螺母;

20.所述连接杆通过第二铰接件与安装平台和管卡中的另一个铰接;所述第二铰接件上开设有与连接杆螺纹连接的第四螺纹孔,所述连接杆上设有用于将连接杆和第二铰接件可拆卸地固定连接的第四锁紧螺母;

21.第三螺纹孔和第四螺纹孔的螺纹旋向相反。

22.由此,其中一个铰接件可选用标准件带铰接头的花篮螺丝(左旋螺纹),另一铰接件可通过自制成型。

23.所述调节杆通过第一铰接件与安装平台和管卡中的其中一个铰接,所述第一铰接件上开设有与调节杆螺纹连接的第三螺纹孔,所述调节杆上设有用于将调节杆和第一铰接件可拆卸地固定连接的第三锁紧螺母;

24.所述连接杆通过第二铰接件与安装平台和管卡中的另一个铰接;所述连接杆包括固连的第一螺栓和第二螺栓,第一螺栓和第二螺栓的螺纹旋向相反,第一螺栓与第二螺纹孔螺纹连接,所述第二铰接件上开设有与第二螺栓螺纹连接的第四螺纹孔,所述连接杆上设有用于将连接杆和第二铰接件可拆卸地固定连接的第四锁紧螺母。

25.为防止两个螺栓直接焊接出现焊接直线度差的现象从而导致焊接位置受扭,第一螺栓和第二螺栓通过套筒相连,所述第一螺栓和第二螺栓具有螺栓头的一端均伸入套筒中并与套筒固连。

26.由此,两件铰接件均可选用标准件带铰接头的花篮螺丝(左旋螺纹)。花篮螺丝一端为左螺纹,另一端为右螺纹。连接杆两端均带单头螺栓,一端的单头螺栓为左螺纹,另一端的单头螺栓为右螺纹,调节杆为左螺纹。这些零部件均可参照《火力发电厂汽水管道支吊架手册》直接选用和市场采购,从而省去了复杂且漫长的测试过程,进一步降低了成本。

27.调节杆和/或连接杆与铰接件螺纹连接,可微调拉压杆的长度。

28.两个拉压杆对称布置于管道垂直于安装平台的轴向中心面的两侧。

29.两个拉压杆之间的夹角α为50

‑

70

°

。两个拉压杆之间的夹角α优选60

°

30.与现有技术相比,本实用新型的优点在于:

31.1、本实用新型的立管径向限位装置,拉压杆和安装平台形成受力稳定的三角形关系;当大口径立管产生轴向载荷时,利用一根拉压杆的拉力和另一根拉压杆的压力,对大口径立管形成稳定的径向限位作用;当大口径立管发生向上或向下的轴向位移时,拉力和压力形成的三角形仍存在,可以防止大口径立管的限位装置滑脱失效。解决了其他大口径管限位装置用于立管易滑脱、稳定性差等问题。

32.2、本实用新型中的各零件均可根据特殊行业相关手册采购,从而省去了复杂且漫长的测试过程,且安拆便捷,调节简单,从而解决了其他大口径管限位装置用于立管安装不便,调整较难等问题。

33.3、本实用新型的立管径向限位装置与大口径立管连接处不存在焊接,使得管道的材质不限定于金属、非金属、衬胶管等,运用非常广泛。

附图说明

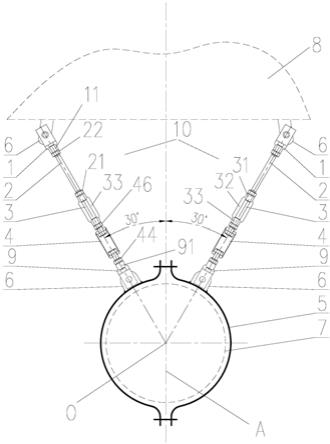

34.图1为本实用新型实施例的立管径向限位装置的俯视图。

35.图2为带铰接头的花篮螺丝的结构示意图。

36.图3为调节杆的结构示意图。

37.图4为连接杆的结构示意图。

38.图例说明:1、第一铰接件;11、第三螺纹孔;2、调节杆;21、第一锁紧螺母;22、第三锁紧螺母;3、调节主体;31、第一螺纹孔;32、空腔;33、第二螺纹孔;4、连接杆;41、第一螺栓;43、套筒;44、第四锁紧螺母;45、第二螺栓;46、第二锁紧螺母; 5、管卡;8、安装平台;4、连接杆;7、管道;8、安装平台;9、第二铰接件;91、第四螺纹孔;10、拉压杆。

具体实施方式

39.以下结合具体优选的实施例对本实用新型作进一步描述,但并不因此而限制本实用新型的保护范围。

40.实施例:

41.如图1所示,本实施例的立管径向限位装置,包括抱紧管道7的管卡5,管卡5朝向安装平台8的一侧设有两个沿管道7径向方向延伸的拉压杆10,拉压杆10延伸至与安装平台8相连,设管道7过轴向中心线的截面为轴向中心面,两个拉压杆10分设于管道7垂直于安装平台8的轴向中心面a的两侧,两个拉压杆10中心轴线的假想延长线在一个点o相交,该点o位于管道7的中心轴线上。

42.由此,两根拉压杆10和安装平台8形成受力稳定的三角形关系,从而对立管7产生稳定的径向限位作用。

43.管卡5包括对开的两个半环管卡,两个半环管卡通过螺栓连接组成管卡5。管卡5和安装平台8与两根拉压杆10对应的位置均设有带铰接螺栓的单孔吊板6,单孔吊板6包含铰接用的六角头螺栓和螺母。

44.拉压杆10包括依次螺纹连接的第一铰接件1、调节杆2、调节主体3、连接杆4和第二铰接件9。

45.本实施例中,第一铰接件1和第二铰接件9均为带铰接头的花篮螺丝,其螺纹旋向为左旋。

46.调节杆2为两端均攻有左螺纹的拉杆。

47.调节主体3为一端为左螺纹,另一端为右螺纹的花篮螺丝。

48.连接杆4包括通过套筒43固连的第一螺栓41和第二螺栓45,第一螺栓41为右螺纹,第二螺栓45为左螺纹。第一螺栓41和第二螺栓45均为单头螺栓,第一螺栓41和第二螺栓45具有螺栓头的一端均伸入套筒43中并与套筒43固连。套筒43的两端出口处均焊接有防止螺

栓脱出的圆环形卡块42。

49.上述的零部件均可参照西北电力设计院82版《火力发电厂汽水管道支吊架手册》直接选用和市场采购。

50.第一铰接件1的铰接头与安装平台8上相应的单孔吊板6铰接,第一铰接件1与调节杆2连接的一端开设有与调节杆2螺纹连接的第三螺纹孔11,调节杆2上设有用于将调节杆2和第一铰接件1可拆卸地固定连接的第三锁紧螺母22。

51.调节主体3上沿拉压杆10轴线方向的两端分别开设有第一螺纹孔31和第二螺纹孔33,调节主体3的中部具有与第一螺纹孔31和第二螺纹孔33均连通的空腔32。调节杆2与第一螺纹孔31螺纹连接,调节杆2上设有用于将调节杆2和调节主体3可拆卸地固定连接的第一锁紧螺母21;连接杆4的第一螺栓41与第二螺纹孔33螺纹连接,第一螺栓41上设有用于将调节主体3和连接杆4可拆卸地固定连接的第二锁紧螺母46;空腔32具有供调节杆2和连接杆4轴向运动的空间,第一螺纹孔31为左螺纹,第二螺纹孔33为右螺纹。

52.第二铰接件9连接杆4相连的一端开设有与第二螺栓45螺纹连接的第四螺纹孔91,第二螺栓45上设有用于将第二螺栓45和第二铰接件9可拆卸地固定连接的第四锁紧螺母44。第二铰接件9的铰接头与管卡5上相应的单孔吊板6铰接。

53.第一锁紧螺母21、第三锁紧螺母22和第四锁紧螺母44均为左螺纹六角扁螺母,第二锁紧螺母46为右螺纹六角扁螺母。

54.本实用新型的立管径向限位装置安装过程如下:

55.步骤一,根据图2

‑

4所示进行零部件预组装,将第一锁紧螺母21和第三锁紧螺母22与调节杆2螺纹组合,形成左螺纹拉杆。将第一螺栓41和第二螺栓45分别穿过圆环形卡块42中间的圆孔,并将第二锁紧螺母46与第一螺栓41螺纹组合,将第四锁紧螺母44与第二螺栓45螺纹组合后,分别塞入拉杆套筒43中,采用焊接方式将圆环形卡块42在拉杆筒体43的边缘焊牢,连接杆4即预组装完毕。

56.步骤二,左螺纹调节杆2一端与带铰接的花篮螺丝即第一铰接件1通过螺纹连接、另一端与花篮螺丝即调节主体3通过螺纹连接,两端分别通过左螺纹六角扁螺母锁紧。连接杆4的右螺纹端与调节主体3通过螺纹连接,通过右螺纹六角扁螺母锁紧;连接杆4的左螺纹端与带铰接的花篮螺丝即第二铰接件9通过螺纹连接,通过左螺纹六角扁螺母锁紧。

57.步骤三,通过步骤二组成的可调拉压杆10已经完成;将双孔短管夹5箍在大口径立管7上,并将带铰接螺栓的单孔吊板6间隔约60

°

焊接在双孔短管夹5的外侧。将第二铰接件9与带铰接螺栓的单孔吊板6通过螺栓固定,将第一铰接件1与安装平台8上的带铰接螺栓的单孔吊板6通过螺栓固定。

58.通过上述步骤,本径向限位装置即组装完毕。

59.由于采用双孔短管夹5箍在大口径立管7上,管道处没有焊接,使得大口径立管7的材质不限定于金属、非金属、衬胶管等,运用非常广泛。

60.二根拉压杆10间的夹角约为60

°

,组成了三角形,大口径立管7受到二根拉压杆的拉力或压力的限制,通过左螺纹六角扁螺母和右螺纹六角扁螺母的锁紧,形成牢固稳定的径向限位。

61.由于设置有带铰接的花篮螺丝,可以允许大口径立管发生向上或向下的轴向位移,本装置仍能不滑脱,保持径向限位效果。

62.以上所述,仅是本申请的较佳实施例,并非对本申请做任何形式的限制,虽然本申请以较佳实施例揭示如上,然而并非用以限制本申请,任何熟悉本专业的技术人员,在不脱离本申请技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1