一种利用翻转进行密封的密封圈的制作方法

1.本新型涉及密封圈技术领域,具体涉及一种利用翻转进行密封的密封圈。

背景技术:

2.密封圈广泛用于工程机械、自动化、汽车等领域,作用是构建密闭空间,防止密闭空间内的液体、气体等物质溢出,同时防止外界的粉尘、颗粒等物质进入。密封圈的工作原理是利用自身的材料特性及结构特性,依靠弹性变形对被密封面接触挤压实现密封。

3.现有技术中的常规密封圈具有如下缺陷:

4.1、采用普通的丁腈材料,耐磨性差,使用寿命短;

5.2、结构设计不合理,仅能实现一级面压,密封的持续效果差;

6.3、很难克服翻转的问题,在压装过程中发生翻转后,会导致挤压面变小,密封效果大幅下降;

7.4、仅适用于简单零部件的密封,对于链传动领域中的密封,尤其是套筒类间隙密封效果差,不能满足产品需要。

技术实现要素:

8.为解决现有技术中存在的问题,本新型提供了利用高耐磨材料制成,不但能够克服翻转的缺陷,还能够利用密封圈的翻转,实现二级面压,具有良好密封效果的一种利用翻转进行密封的密封圈。

9.为实现上述目的,本新型的技术方案是:

10.一种利用翻转进行密封的密封圈,包括密封圈本体,所述的密封圈本体的纵截面为十字形,所述的十字形的4个顶点均为圆弧形,并构成截面为圆弧形的内凸环、外凸环、上凸环、下凸环,所述的上凸环与内凸环之间通过第一弧形曲面连接,所述的内凸环和下凸环之间通过第二弧形曲面连接,所述的下凸环和外凸环之间通过第三弧形曲面连接,所述的外凸环与上凸环之间通过第四弧形曲面连接,所述的内凸环的内侧端与十字形的中心点的距离大于上凸环的顶端与十字形的中心点的距离,所述的下凸环的底端与十字形的中心点的距离大于外凸环的外侧端与十字形的中心点的距离。

11.优选的,所述的密封圈本体由高耐磨弹性密封材料制成。

12.优选的,所述的第一弧形曲面、及第三弧形曲面的弧度分别大于第二弧形曲面、及第四弧形曲面的弧度。

13.优选的,所述的上凸环的纵截面的弧形的直径小于所述的内凸环的纵截面的弧形的直径。

14.优选的,所述的上凸环与下凸环的纵截面的弧形的直径相同;所述的内凸环和外凸环的纵截面的弧形的直径相同。

15.优选的,所述的第一弧形曲面与第三弧形曲面的弧度相同,所述的第二弧形曲面和第四弧形曲面的弧度相同。

16.优选的,所述的密封圈本体与链传动密封件的结构和尺寸相配。

17.优选的,所述的密封圈本体用于链节中套筒端部的密封,压装时,密封圈本体被链节上的内链板、外链板、以及套筒的端部共同挤压构成向外侧翻转45度的使用状态,在使用状态中,内凸环和下凸环的端部与链板及套筒接触构成第一面压密封带,后凸环与上凸环的端部与链板接触构成第二面压密封带;所述的第一弧形曲面与第三弧形曲面分别构成上方的过渡油槽及下方的过渡油槽。

18.优选的,所述的上凸环的纵截面的弧形的直径为内凸环的纵截面的弧形的直径的70%。

19.优选的,所述的高耐磨弹性密封材料为羧基丁腈。

20.本新型一种利用翻转进行密封的密封圈具有如下有益效果:本新型可利用密封圈本体的翻转在使用状态下构建二级面压密封,在结构改进的基础上,通过对密封圈本体材料的改进,提高了密封圈本体的密封效果和使用寿命,尤其适用于链传动领域复杂零部件的密封。

附图说明

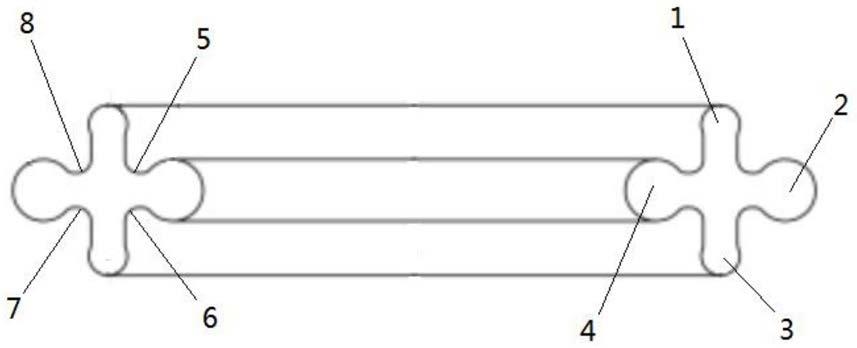

21.图1:本新型的剖视结构示意图;

22.图2:本新型对套筒端部密封时的使用状态结构示意图;

23.1:上凸环,2:外凸环,3:下凸环,4:内凸环,5:第一弧形曲面,6:第二弧形曲面,7:第三弧形曲面,8:第四弧形曲面,9:外链板,10:内链板,11:套筒,12:销轴。

具体实施方式

24.以下所述,是以阶梯递进的方式对本新型的实施方式详细说明,该说明仅为本新型的较佳实施例而已,并非用于限定本新型的保护范围,凡在本新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本新型的保护范围之内。

25.本新型的描述中,需要说明的是,术语“上”“下”“左”“右”“顶”“底”“内”“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了描述本新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以及特定的方位构造和操作,因此不能理解为对本新型的限制。

26.一种利用翻转进行密封的密封圈,如图1所示,包括密封圈本体,所述的密封圈本体的纵截面为十字形,所述的十字形的4个顶点均为圆弧形,并构成截面为圆弧形的内凸环4、外凸环2、上凸环1、下凸环3,所述的上凸环1与内凸环4之间通过第一弧形曲面5连接,所述的内凸环4和下凸环3之间通过第二弧形曲面6连接,所述的下凸环3和外凸环2之间通过第三弧形曲面7连接,所述的外凸环2与上凸环1之间通过第四弧形曲面8连接,所述的内凸环4的内侧端与十字形的中心点的距离大于上凸环1的顶端与十字形的中心点的距离,所述的下凸环3的底端与十字形的中心点的距离大于外凸环2的外侧端与十字形的中心点的距离;

27.所述的密封圈本体由高耐磨弹性密封材料制成;

28.如图1、图2所示,所述的第一弧形曲面5、及第三弧形曲面7的弧度分别大于第二弧形曲面6、及第四弧形曲面8的弧度;

29.如图1所示,所述的上凸环1的纵截面的弧形的直径小于所述的内凸环4的纵截面的弧形的直径;

30.如图1所示,所述的上凸环1与下凸环3的纵截面的弧形的直径相同;所述的内凸环4和外凸环2的纵截面的弧形的直径相同;

31.如图1所示,所述的第一弧形曲面5与第三弧形曲面7的弧度相同,所述的第二弧形曲面6和第四弧形曲面8的弧度相同;

32.所述的密封圈本体与链传动密封件的结构和尺寸相配;

33.如图2所示,所述的密封圈本体用于链节中套筒11端部的密封,压装时,密封圈本体被链节上的内链板10、外链板9、以及套筒11的端部共同挤压构成向外侧翻转45度的使用状态,在使用状态中,内凸环4和下凸环3的端部与链板及套筒接触构成第一面压密封带,后凸环2与上凸环1的端部与链板接触构成第二面压密封带;所述的第一弧形曲面5与第三弧形曲面7分别构成上方的过渡油槽及下方的过渡油槽;

34.所述的上凸环1的纵截面的弧形的直径为内凸环4的纵截面的弧形的直径的70%;

35.所述的高耐磨弹性密封材料为羧基丁腈。

36.本新型的使用原理:

37.从材料特性来看,本新型使用了羧基丁腈制造密封圈本体,可有效提高密封圈本体的耐磨性能,延长使用寿命。

38.从结构特性来看:

39.1、本新型的十字形结构是利于翻转的结构,在使用中,利用翻转构成使用状态,可以大幅度提升密封圈本体抗变形压缩能力,增加封油效果;

40.2、由于所述的内凸环4的内侧端与十字形的中心点的距离大于上凸环1的顶端与十字形的中心点的距离,所述的下凸环3的底端与十字形的中心点的距离大于外凸环2的外侧端与十字形的中心点的距离,在使用状态时,如图2所示,第一面压密封带处的内凸环4和下凸环3的端部所受的应力高,第二面压密封带的后凸环2与上凸环1的端部所受的应力低,构成二级面压应力递减的模式,有效延长了密封圈的使用寿命;

41.3、如图2所示,由于第一弧形曲面5与第三弧形曲面7分别构成上方的过渡油槽及下方的过渡油槽,可为密封圈本体提供润滑脂润滑,同时保证密封圈本体强效连接,还实现了密封圈本体的动态二次封油,为油封链动态运行提供长效润滑。

42.4、本新型第一弧形曲面5、及第三弧形曲面7的弧度分别大于第二弧形曲面6、及第四弧形曲面8的弧度,在使用状态时,可使密封圈本体具有更好的抗变形能力;

43.5、本新型设置的第一弧形曲面5、第二弧形曲面6、第三弧形曲面7、第四弧形曲面8可为内凸环4、外凸环2、上凸环1、下凸环3提供弹性支撑,使密封圈本体的密封效果更好;

44.6、本新型在使用状态时,由于存在密封圈本体回复原来形状的作用力,从而可使面压密封处的挤压力更强,且在磨损后,密封圈本体可通过上述作用力自动向面压密封处补位;

45.7、根据试验验证,使用本发明密封圈的密封效果更好,比常规结构密封圈寿命提升60%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1