供热管道固定支架及供热管道系统的制作方法

1.本申请涉及管道支架技术领域,尤其涉及供热管道固定支架及供热管道系统。

背景技术:

2.在现有的供热管道系统中,由于管道内部输送介质的温度发生变化,会形成管道的热胀冷缩,管道的长度就会发生变化,使管道的轴向和径向产生位移。为了限制管道的位移,通常会在管道系统中设置补偿器和固定支架,以消除和减少管道因热胀冷缩而产生的管道变形和位移。

3.现有的管道固定支架由管道支座和管道支架组成,管道支座位于管道和管道支架之间,其作用是将管道固定在管道支架上,使管道和支架之间形成刚性连接,管道在此处不会发生位移,从而限制管道的变形。由于限制了管道的变形,管道就会对固定支架产生了推力。在高温度、大管径的管道系统中,管道对固定支架的推力很大,因此要求管道固定支架能够承受很大的推力,这就增加了管道系统的成本,降低了管道运行的安全性。

技术实现要素:

4.本申请提供了供热管道固定支架及供热管道系统,以解决的现有的固定支架承受推力大的问题。

5.一种供热管道固定支架,包括套设在管道外侧的固定座,所述管道的外壁在靠近所述固定座两侧的位置处均设置有多个支座,多个支座在所述管道的外壁上均匀排布,所述支座与所述固定座之间有间隙,所述支座和固定座之间的间隙量小于富裕补偿量。

6.本实用新型的固定支架承受的推力较小,从而降低了管道系统的成本,提高了管道运行的安全性。支座与固定座之间无刚性连接,当管道在热伸长较小的时候,支座受力面不接触固定座的受力面,此时管道对固定座没有产生推力,当管道继续热伸长,伸长量超过预留间隙量时,支座的受力面才接触到固定座,此时管道才会对固定座产生推力。

7.优选的是:所述支座和固定座之间的间隙量小于所述富裕补偿量的75%,预留25%的安全系数,提高了管道系统运行的安全性。

8.优选的是:所述支座包括挡板以及设置在所述挡板一侧面上的肋板,所述肋板的数量大于1。

9.优选的是:所述固定座由混凝钢筋土墙构成或型钢焊接构成,承受管道产生的推力。

10.优选的是:所述管道和固定座之间安装有滑动座,保证管道热伸长时不会产生径向位移。

11.优选的是:所述固定座上开设有供管道穿过的洞,所述管道和固定座之间设有保温层,减少管道及其附件在工作过程中的散热损失。

12.优选的是:所述管道外壁与洞顶部之间的尺寸大于保温层的厚度。

13.一种供热管道系统,包括管道以及设置在管道两端的补偿装置,所述补偿装置包

括固定装置以及设置在所述固定装置两侧的补偿器,还包括固定支架,所述固定支架设置的位置不超出管道的驻点偏移量所限定的范围。固定支架在管道的驻点偏移量的范围内时受力最小。

14.与现有技术相比,本实用新型的有益效果如下,

15.1、本实用新型在管道上采用固定支架,有效降低管道热伸长对固定支架产生的推力,从而降低整个管道系统的成本,提高管道运行的安全性。

16.2、取消固定座和支座之间的刚性连接,在支座的受力面和固定座之间留出一定的间隙,使其不接触;预留的间隙部分可以消除管道在安装施工时产生的不平衡因素;使管道的驻点偏移量能在固定支架的设置范围之内;使固定支架两侧管道的热伸长相互抵消了一部分推力。

17.3、当管道一端的补偿装置出故障,固定支架可以保证另一端的补偿装置的工作状态不受影响。

附图说明

18.为了更清楚地说明本申请的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

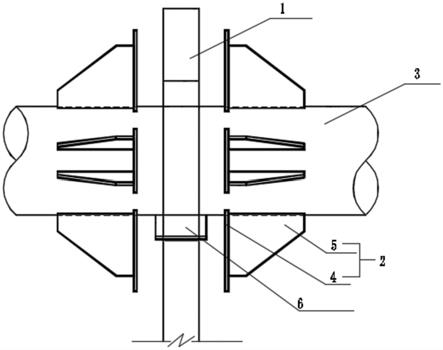

19.图1为本实用新型固定支架的安装示意图;

20.图2为本实用新型固定支架的安装示意图;

21.图3为本实用新型供热管道系统示意图。

22.图示说明:

23.其中,1固定座,2支座,3管道,4挡板,5肋板,6滑动座,7洞,8补偿装置,9固定支架,10固定装置,11管道补偿器。

具体实施方式

24.参见图1、图2,为一种供热管道固定支架安装示意图,固定支架9包括套设在管道3外侧的固定座1和多个支座2,将多个支座2均分为两组,第一组支座和第二组支座相对设置,固定座1安装在两组支座之间,每组支座内的多个支座2均匀排布在管道3的外壁,支座2和管道3外壁焊接。固定座1和支座2之间无刚性连接,且固定座1和支座2之间有间隙,支座2和固定座1之间的间隙量小于富裕补偿量,富裕补偿量为管道补偿器11的额定补偿量与管道3热伸长量的差值。

25.现有的固定支架9由固定座1和支座2组成,固定座1和支座2焊接,其作用是将管道3固定在固定座1上,使管道3和固定座1之间形成刚性连接,管道3在此处不会发生位移,从而限制管道3的变形,但限制管道3的变形同时固定支架9需要承受很大的推力,因此必须要求固定支架9能够承受很大的推力,这就增加了管道3的建设投资成本,降低了管道3运行的可靠性,因此本实用新型中的固定支架9在支座2与固定座1之间预设有间隙,固定座1和支座2之间无刚性连接,在支座2的受力面和固定座1之间留出一定的间隙,使其不接触。当管道3在热伸长较小的时候,支座2受力面不接触固定座1的受力面,此时管道2对固定座1没有产生推力,当管道3继续热伸长,伸长量超过预留间隙量时,支座2受力面才接触到固定座1,

此时管道3才会对固定座1产生推力,固定支架9承受的推力较小,从而降低了管道系统的成本,提高了管道3运行的安全性。

26.进一步的是,固定座1由混凝钢筋土墙构成或型钢焊接构成,用来承受管道3产生的推力。固定座1套设在管道3的外侧,管道3和固定座1之间安装有滑动座6,用来保证管道3热伸长时不会产生径向位移。固定座1上开设有供管道3穿过的洞7,管道3的外壁上套设有保温层,管道3外壁与洞7顶部之间的尺寸大于保温层的厚度,保温层能够减少管道及其附件在工作过程中的散热损失。

27.进一步的是,支座2和固定座1之间的间隙量小于富裕补偿量的75%,预留25%的安全系数,提高了管道运行的安全性。支座2包括挡板4以及设置在挡板4远离所述固定座1一侧的肋板5,肋板5的数量为2个。

28.实施例2:参见图3,一种供热管道系统,包括管道3以及设置在管道3两端的补偿装置8,补偿装置8包括固定装置10、管道补偿器11、固定支架9、管道补偿器11设置在固定装置10的两侧,固定支架9设置的位置不超出管道3的驻点偏移量所限定的范围。在管道3驻点偏移量范围内,固定支架9的预留间隙量在不大于驻点偏移量的75%的情况下,保证支座2的位移量不大于预留间隙量,此时固定支架9不受力。

29.在固定支架9在安装前,需先根据管道3的工作温度和管道3长度分别计算固定支架9两侧管道3的热伸长量,再进行管道补偿器11的选型,确定管道补偿器11的工作参数。根据管道补偿器11的工作参数确定补偿器额定补偿量与管道热伸长量的差值,即补偿器补偿量的富裕补偿量。这个富裕补偿量就是管道3的支座2与固定座1之间的预留间隙量,考虑到管道补偿器11的使用寿命和安全性等因素,支座2安装时的预留间隙量取值不大于富裕补偿量的75%。

30.由于每段管道的长度和布置走向的差异,每个固定支架9两侧的预留间隙量都不相同,在安装施工前需要对每个固定支架9两侧的预留间隙量进行计算。

31.(一)预留间隙量的计算

32.现以φ426x8预制直埋保温管道为例,进行固定支架9受力的计算;

33.1.管道设计参数

34.管道管径:φ426x8预制直埋保温管

35.管道材质:10#

36.设计温度:130℃

37.安装温度:20℃

38.管道长度:管段i 75m,管段ii 75m

39.管道埋设深度:0.80m

40.土壤单位最大摩擦力:9.2kn/m

41.土壤单位最小摩擦力:4.6kn/m

42.2.管道补偿器11工作参数

43.规格型号:dn400

44.工作温度:130℃

45.工作压力:1.6pma

46.补偿量:150mm

47.补偿器推力:38kn

48.3.常规设置时,固定支架9受到的受推力计算

49.管段i土壤摩擦力:75m x 9.2kn/m=690kn

50.管段ii土壤摩擦力:75m x 9.2kn/m=690kn

51.固定支架9受力:(38+690)

‑

0.8x(38+690)=145kn

52.经计算,如果固定支架9采用常规固定支架9,则固定支架9受到145kn的推力。

53.4.管道驻点偏移量的计算

54.位于管道3两侧的两个固定装置10之间的管段存在一个管道驻点,即管道3在此点的位移量为零,受力为零。如果将固定支架9设置在驻点上,此时固定支架9的受力为零,是管道最安全、最经济的布置方式。

55.每一段管道在施工完成后,都有一个驻点。但是在实际安装施工中,由于诸如管道埋设深度的变化、回填土夯实度的不一致、管道补偿器11的工作状态差异等随机因素的发生,管道驻点不会在管段的中心点上,都会发生偏移。固定支架9距离驻点越近,固定座1的受力就越小,固定支架9距离驻点越远,固定座1的受力就越大。

56.根据管道土壤最大和最小摩擦力的值,可以计算出75m管道的驻点最大偏移量。

57.(管段i长度

‑

驻点最大偏移量)x土壤单位最大摩擦力=(管段ii长度+驻点最大偏移量)x土壤单位最小摩擦力

58.(75

‑

驻点最大偏移量)x9.2=(75+驻点最大偏移量)x4.6

59.经计算,75m管道的驻点最大偏移量是25m,此时驻点距固定支架9间距是100m。

60.5.固定支架9预留间隙量计算

61.75m管道热伸长量:92mm

62.管道补偿器补偿量:150mm

63.富裕补偿量:58mm

64.固定支架9预留间隙量值(富裕量的75%):43mm

65.支座2和固定座1之间的预留间隙量需小于43mm,本实施例中选择35mm。

66.6.固定支架9可以承受的管道驻点偏移量

67.将固定支架9预留间隙量设置为35mm。当支座2随管道3移动的位移量未达到35mm时,固定支架9不受力,当支座2位移量达到35mm时,固定支架9才开始受力,此时相当于管道驻点距离固定支架9的距离是:

68.(管段长度/管段热伸长量)x(管段热伸长量+预留间隙量)

69.=(75m/92mm)x(92mm+35mm)=103m

70.此时相当于管道3的驻点距离固定支架9 103m,即驻点的偏移量是28m,大于管道25m的驻点最大偏移量。通常情况下支座2位移量是达不到35mm的,即固定支架9不会受到管道热伸长的推力。

71.本申请提供的实施例之间的相似部分相互参见即可,以上提供的具体实施方式只是本申请总的构思下的几个示例,并不构成本申请保护范围的限定。对于本领域的技术人员而言,在不付出创造性劳动的前提下依据本申请方案所扩展出的任何其他实施方式都属于本申请的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1