一种多孔陶瓷与树脂复合球铁管的制作方法

1.本实用新型涉及球铁管制造技术领域,特别是涉及一种多孔陶瓷与树脂复合球铁管。

背景技术:

2.球铁管即球墨铸铁管,是一种具有钢的特性的高性能铸铁管道,球铁管经常作为地下埋管管线,内表面作为工作面需要具有很高的耐磨、耐腐性。

3.目前球铁管内表面覆层中以陶瓷层性能较高,综合具有耐磨、耐蚀、耐高温性能,但陶瓷层性能虽好,工艺控制却较为复杂,制作成本较高,一般需要高温烧结,铝热原位自生成al2o3陶瓷层的工艺被认为是最快捷的表面陶瓷涂层制备工艺,在球铁管内部涂层制备中也已经有了一定应用,但尽管快捷,这种工艺也照样存在反应进程难以控制,涂覆质量不稳定的问题。

4.已有一些研究提到用双涂层技术来弥补陶瓷涂层的缺陷,但如果用其它涂层来弥补陶瓷层缺陷,又存在材料之间的浸润和配合难度。

技术实现要素:

5.为了解决上述问题,本实用新型提供一种多孔陶瓷与树脂复合球铁管,通过在球铁管内表面烧结或合成能被树脂材料渗透浸润的多孔陶瓷层,并在多孔陶瓷层上制造树脂层,得到耐磨防腐性能均优良的复合球铁管。

6.本实用新型的目的是通过以下技术方案实现的。

7.一种多孔陶瓷与树脂复合球铁管,包括球铁管、多孔陶瓷层和树脂层,所述球铁管内表面紧密结合有所述多孔陶瓷层,所述多孔陶瓷层内表面紧密结合有所述树脂层,并且,在所述多孔陶瓷层和所述树脂层紧密结合部位形成由树脂层渗入多孔陶瓷层而形成的树脂

‑

陶瓷填充层。

8.如上所述的一种多孔陶瓷与树脂复合球铁管,所述多孔陶瓷层为烧结多孔陶瓷层。

9.如上所述的一种多孔陶瓷与树脂复合球铁管,所述多孔陶瓷层为合成多孔陶瓷层,在所述多孔陶瓷层与所述球铁管之间还存在过渡层。

10.如上所述的一种多孔陶瓷与树脂复合球铁管,所述合成多孔陶瓷层为铝热原位自生成al2o3陶瓷层。

11.如上所述的一种多孔陶瓷与树脂复合球铁管,所述树脂层为环氧树脂层。

12.如上所述的一种多孔陶瓷与树脂复合球铁管,所述树脂层厚度为0.2

‑

1mm。

13.如上所述的一种多孔陶瓷与树脂复合球铁管,所述树脂

‑

陶瓷填充层厚度为0.5

‑

2mm。

14.如上所述的一种多孔陶瓷与树脂复合球铁管,所述树脂层厚度不大于所述树脂

‑

陶瓷填充层厚度。

15.如上所述的一种多孔陶瓷与树脂复合球铁管,所述多孔陶瓷层厚度为0.5

‑

2mm。

16.本实用新型的有益效果在于:

17.本实用新型提供的一种多孔陶瓷与树脂复合球铁管,通过在球铁管内表面烧结或合成能被树脂材料渗透浸润的多孔陶瓷层,并在多孔陶瓷层上制造树脂层,得到耐磨防腐性能均优良的复合球铁管,多孔陶瓷层可以采用常规的烧结工艺制备,也可以在球铁管内表面通过铝热原位自生成方法生成al2o3陶瓷层,优选为高速离心条件下合成,实现方式简单,铝热原料中的有机造型剂即可给合成产物带来一定多孔性,也可在铝热原料中或者铝热反应启动后专门添加造孔剂,树脂材料在高速离心条件下按照常规工艺喷涂即可,通过合理控制多孔陶瓷层和树脂层厚度,以及树脂渗入多孔陶瓷的深度来达到防腐与耐磨性能的最佳结合,并且外观上和表面性能上满足技术要求。

附图说明

18.通过阅读下文优选实施方式的详细描述,本技术的方案和优点对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本实用新型的限制。在附图中:

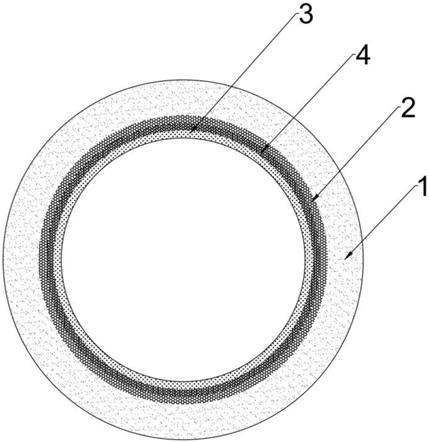

19.图1为本实用新型实施例1的一种多孔陶瓷与树脂复合球铁管结构原理图。

20.图2为本实用新型实施例2的一种多孔陶瓷与树脂复合球铁管结构原理图。

21.图中各附图标记所代表的组件为:

22.球铁管1、多孔陶瓷层2,树脂层3,树脂

‑

陶瓷填充层4,过渡层5。

具体实施方式

23.实施例1

24.参见图1,图1为本实用新型实施例1的一种多孔陶瓷与树脂复合球铁管结构原理图。本实施例的多孔陶瓷与树脂复合球铁管,包括球铁管1、多孔陶瓷层2和树脂层3,所述球铁管1内表面紧密结合有所述多孔陶瓷层2,所述多孔陶瓷层2内表面紧密结合有所述树脂层3,并且,在所述多孔陶瓷层2和所述树脂层3紧密结合部位形成由树脂层3渗入多孔陶瓷层2而形成的树脂

‑

陶瓷填充层4。

25.在本实施例中,所述多孔陶瓷层2为烧结多孔陶瓷层,厚度为0.5

‑

2mm,优选1mm左右,所述树脂层3为环氧树脂层,所述树脂层3厚度为0.2

‑

1mm,优选0.5mm左右,所述树脂

‑

陶瓷填充层4厚度为0.5

‑

2mm,优选1mm左右,从而,所述树脂

‑

陶瓷填充层4厚度超过所述树脂层3厚度,说明树脂向多孔陶瓷中的浸渗过程进行的较好,同时也保留了足够的未浸渗部分,以满足内衬环氧树脂球铁管的外观要求和表面技术指标。

26.需要说明的是,本实用新型在说明各层厚度时,虽然树脂

‑

陶瓷填充层是由树脂层和多孔陶瓷层共渗得到的,但本实用新型主要目的是表面该多孔陶瓷与树脂复合球铁管的结构特征,并不强调工艺,因此,多孔陶瓷层和树脂层厚度与树脂

‑

陶瓷填充层厚度均是独立表达的厚度,并不将共渗层计算入任何一个单层。

27.实施例2

28.参见图2,图2为本实用新型实施例1的一种多孔陶瓷与树脂复合球铁管结构原理图。本实施例的多孔陶瓷与树脂复合球铁管,包括球铁管1、多孔陶瓷层2和树脂层3,所述球

铁管1内表面紧密结合有所述多孔陶瓷层2,所述多孔陶瓷层2内表面紧密结合有所述树脂层3,并且,在所述多孔陶瓷层2和所述树脂层3紧密结合部位形成由树脂层3渗入多孔陶瓷层2而形成的树脂

‑

陶瓷填充层4。

29.在本实施例中,所述多孔陶瓷层2为合成多孔陶瓷层,因此,在图2中可以看到在所述多孔陶瓷层2与所述球铁管1之间还存在过渡层5,这是因为本实施例合成多孔陶瓷层为铝热原位自生成al2o3陶瓷层,采用shs离心法制备,在高温合成和离心过程中产生了该过渡层5。这种工艺制作的多孔陶瓷层2仍优选厚度为0.5

‑

2mm,优选1mm左右,所述树脂层3也仍为环氧树脂层,厚度为0.2

‑

1mm,优选0.5mm左右,所述树脂

‑

陶瓷填充层4厚度为0.5

‑

2mm,优选1mm左右,其优点在实施例1中已有介绍,不再重复。

30.同样需要说明的是,本实施例多孔陶瓷层和树脂层厚度与树脂

‑

陶瓷填充层厚度也均是独立表达的厚度,并不将共渗层计算入任何一个单层。

31.通过上述各实施例提供的多孔陶瓷与树脂复合球铁管,通过在球铁管内表面烧结或合成能被树脂材料渗透浸润的多孔陶瓷层,并在多孔陶瓷层上制造树脂层,得到耐磨防腐性能均优良的复合球铁管,多孔陶瓷层可以采用常规的烧结工艺制备,也可以在球铁管内表面通过铝热原位自生成方法生成al2o3陶瓷层,优选为高速离心条件下合成,实现方式简单,铝热原料中的有机造型剂即可给合成产物带来一定多孔性,也可在铝热原料中或者铝热反应启动后专门添加造孔剂,综合调控孔隙尺寸在微米级(≥1μm),达到良好浸渗条件,树脂材料在高速离心条件下按照常规工艺喷涂即可,通过合理控制多孔陶瓷层和树脂层厚度,以及树脂渗入多孔陶瓷的深度来达到防腐与耐磨性能的最佳结合,并且外观上满足国标技术要求。

32.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1