摩擦材料的制作方法

1.本发明涉及用于汽车、铁道车辆及工业机械等的摩擦材料。

背景技术:

2.在雨天时、洗车时等,有时会处于在摩擦材料与作为对象材料的盘形转子的界面有充足水分的状态。在这样的状态下,若进行制动器制动,则制动器制动时产生的磨损粉末和在摩擦材料与盘形转子的界面存在的水被混炼,会生成磨损粉末凝聚体。

3.若进一步反复进行制动器制动,则位于摩擦材料与盘形转子的界面的水分量减少,磨损粉末凝聚体的凝聚变得牢固。而且,在磨损粉末凝聚体因制动器制动时的剪切力而崩坏时,有时会反复产生转子与摩擦材料的滑动(粘滑),造成振动并产生异响(以下,有时称为“水润湿时的异响”)。

4.作为能够抑制这样的磨损粉末凝聚体生成的摩擦材料,例如,在专利文献1中公开了一种非石棉系摩擦材料,其特征在于,其是含有基材纤维、结合材料、润滑材料、无机的摩擦调整材料、ph调整材料和填充材料作为配合材料而成,上述填充材料和上述无机的摩擦调整材料中的至少一者被脂肪酸和金属皂中的至少一者涂覆。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2017-8167号公报

技术实现要素:

8.发明欲解决的技术问题

9.然而,为了在专利文献1所记载的摩擦材料中抑制磨损粉末凝聚体的生成,在制造时需要填充材料、无机的摩擦调整材料的涂覆工序,因此会花费制造成本。

10.本发明是鉴于上述现有的实际情况而完成的,其目的在于提供一种在制造时不需要特别的工序(例如涂覆工序)就能够抑制水润湿时的异响的摩擦材料。

11.用于解决问题的技术手段

12.本发明人反复进行了深入研究,结果发现,通过在摩擦材料中含有磷酸盐类分散剂作为摩擦调整材料,从而在制造时不需要特别的工序(例如涂覆工序)就能够抑制水润湿时的异响,至此完成了本发明。

13.即,本发明涉及下述《1》~《3》项。

14.《1》一种摩擦材料,包含:摩擦调整材料、结合材料以及纤维基材,所述摩擦材料含有磷酸盐类分散剂作为所述摩擦调整材料。

15.《2》如《1》所述的摩擦材料,其中,所述磷酸盐类分散剂的含量为0.2~2.0质量%。

16.《3》如《1》或《2》所述的摩擦材料,其中,所述磷酸盐类分散剂是从由六偏磷酸钠、聚磷酸钠、焦磷酸钠构成的组中选出的至少一种。

17.发明效果

18.根据本发明,能够提供在制造时不需要特别的工序(例如涂覆工序)就能够抑制水润湿时的异响的摩擦材料。

具体实施方式

19.以下,对本发明进行详细说明,但这些表示优选实施方式的一例,本发明并不限于这些内容。

20.本发明的摩擦材料包含摩擦调整材料、结合材料和纤维基材。

21.以下,对各成分进行详细说明。

22.《摩擦调整材料》

23.本发明的摩擦材料含有磷酸盐类分散剂作为摩擦调整材料。

24.(磷酸盐类分散剂)

25.磷酸盐类分散剂是指缩合磷酸盐。

26.缩合磷酸盐是指两个以上正磷酸根离子连接而成的物质,是直链状或环状结构的物质,作为粒度分布测定时使用的分散剂、染料分散、食品添加物被广泛使用。

27.当使本发明的摩擦材料中含有磷酸盐类分散剂时,即使在摩擦材料与作为对象材料的圆盘转子的界面存在水分的状态下,也能够促进磨损粉末向水中的分散,能够抑制生成磨损粉末凝聚体。其结果,认为能够抑制由磨损粉末凝聚体导致的水润湿时的异响。

28.另外,磷酸盐类分散剂所具有的磷酸基对金属、金属氧化物的吸附力强。因此,可以认为,磷酸盐类分散剂容易对含有磷酸盐类分散剂的摩擦材料的磨损粉末表现出由于基于空间位阻的排斥、静电排斥所致的凝集抑制作用。

29.作为磷酸盐类分散剂,可以列举出六偏磷酸钠、聚磷酸钠、焦磷酸钠、四磷酸钠和三聚磷酸钠等。其中,从磨损粉末的分散促进性的观点出发,优选六偏磷酸钠、聚磷酸钠、焦磷酸钠。另外,从分散效果的持续性、摩擦材料的成型性的观点出发,更优选六偏磷酸钠。

30.磷酸盐类分散剂在整个摩擦材料中的含量优选为0.2~2.0质量%,更优选为0.5~2.0质量%,进一步优选为1.0~2.0质量%。若磷酸盐类分散剂的含量为0.2质量%以上,则能够充分促进磨损粉末向水中的分散。如果磷酸盐类分散剂的含量为2.0质量%以下,则能够抑制摩擦材料的成型性恶化。

31.(其他摩擦调整材料)

32.其他摩擦调整材料用于对摩擦材料赋予耐磨损性、耐热性、耐衰退性(耐

フェード

性)等所期望的摩擦特性。

33.作为其他的摩擦调整材料,例如可以举出无机填充材料、有机填充材料、磨削材料、固体润滑材料等。

34.作为无机填充材料,例如可举出:钛酸钾、钛酸锂、钛酸锂钾、钛酸钠、钛酸钙、钛酸镁、钛酸镁钾等钛酸盐;硫酸钡、碳酸钙、氢氧化钙、蛭石、云母等无机材料;铝、锡、锌等金属粉末。它们可以分别单独使用或两种以上组合使用。

35.无机填充材料在整个摩擦材料中优选使用30~80质量%,更优选使用40~70质量%。

36.作为有机填充材料,例如可列举出各种橡胶粉末(生橡胶粉末、轮胎粉末等)、腰果粉、轮胎胎面、三聚氰胺粉尘等。它们可以分别单独使用或两种以上组合使用。

37.有机填充材料在整个摩擦材料中优选使用1~15质量%,更优选使用1~10质量%。

38.作为磨削材料,例如可举出氧化铝、二氧化硅、氧化镁、氧化锆、硅酸锆、氧化铬、四氧化三铁(fe3o4)、铬铁矿等。它们可以分别单独使用或两种以上组合使用。

39.磨削材料在整个摩擦材料中优选使用1~20质量%,更优选使用3~15质量%。

40.作为固体润滑材料,可举出石墨(graphite)、焦炭、三硫化锑、二硫化钼、硫化锡、聚四氟乙烯(ptfe)等。它们可以分别单独使用或两种以上组合使用。

41.固体润滑材料在摩擦材料整体中优选使用1~20质量%,更优选使用3~15质量%。

42.从对摩擦材料充分赋予上述所期望的摩擦特性的观点出发,摩擦调整材料在摩擦材料整体中优选使用60~90质量%,更优选使用70~90质量%。

43.《结合材料》

44.作为结合材料,可以使用通常使用的各种结合材料。具体而言,可列举出酚醛树脂、基于弹性体等的各种改性酚醛树脂、三聚氰胺树脂、环氧树脂、聚酰亚胺树脂等热固性树脂。

45.作为弹性体改性酚醛树脂,例如可以列举:丙烯酸橡胶改性酚醛树脂、有机硅橡胶改性酚醛树脂、丁腈橡胶(nbr)改性酚醛树脂等。它们可以分别单独使用或两种以上组合使用。

46.从摩擦材料的成型性的观点出发,结合材料在摩擦材料整体中优选使用1~20质量%,更优选使用3~15质量%。

47.《纤维基材》

48.作为纤维基材,可以使用通常使用的各种纤维基材。具体而言,可举出有机纤维、无机纤维、金属纤维。

49.作为有机纤维,例如可举出芳香族聚酰胺(芳纶)纤维、耐火性丙烯纤维等。

50.作为无机纤维,例如可以列举:生物可溶性无机纤维、陶瓷纤维、玻璃纤维、碳纤维、石棉等。作为生物可溶性无机纤维,例如可举出sio

2-cao-mgo类纤维、sio

2-cao-mgo-al2o3类纤维、sio

2-mgo-sro类纤维等生物可溶性陶瓷纤维、生物可溶性石棉等。

51.作为金属纤维,例如可以列举钢纤维等。它们可以分别单独使用或两种以上组合使用。

52.从确保摩擦材料的充分强度的观点出发,纤维基材在摩擦材料整体中优选使用3~30质量%,更优选使用5~20质量%。

53.《摩擦材料的制造方法》

54.本发明的摩擦材料可以通过公知的制造工序制造,例如,可以将上述各成分配比混合,将该配比混合物按照通常的制法经过预成型、热成型、加热、研磨等工序制造摩擦材料。

55.具备摩擦材料的制动衬垫的制造方法一般具有以下的工序。

56.(a)通过板金冲压将压板成型为规定的形状的工序

57.(b)对上述压板实施脱脂处理、化学转化处理及底漆处理,涂覆粘接剂的工序

58.(c)将摩擦调整材料、结合材料和纤维基材等原料混合,通过混合充分地进行均质

化,在常温下以规定的压力成型而制作预成型体的工序

59.(d)对上述预成型体和涂覆有粘接剂的压板,施加规定的温度和压力,将两部件固定为一体的热成型工序(成型温度130~180℃、成型压力30~80mpa、成型时间2~10分钟)

60.(e)进行后固化(150~300℃、1~5小时),最终实施研磨、焦烧和涂装等精加工处理的工序。

61.[实施例]

[0062]

以下列举实施例,对本发明进行具体说明,但本发明不受这些实施例的任何限定。

[0063]

(实施例1~6、比较例1)

[0064]

将表3所示的配比混合材料一并投入混合搅拌机中,在常温下混合4分钟,得到混合物。对得到的混合物进行以下的预成型(i)、热成型(ii)、加热和焦烧(iii),制作摩擦材料。

[0065]

(i)预成型

[0066]

将混合物投入预成型压制的模具中,在常温下以20mpa进行10秒钟成型,制作预成型体。

[0067]

(ii)热成型

[0068]

将该预成型体投入到热成型模具中,将预先涂覆有粘接剂的金属板(压板)重叠,在150℃、40mpa下进行5分钟的加热加压成型。

[0069]

(iii)加热、焦烧

[0070]

对该加热加压成型体实施250℃、3小时的热处理后,进行研磨。

[0071]

接着,对该加热加压成型体的表面实施焦烧处理,精加工后进行涂装,得到摩擦材料。

[0072]

对于实施例1~6和比较例1中得到的摩擦材料,通过以下的方法,进行关于水润湿时的异响的评价、以及关于低温高湿环境下放置后和水润湿时(结露状态的模拟)的平均摩擦系数的变化的评价。

[0073]

《水润湿时的异响》

[0074]

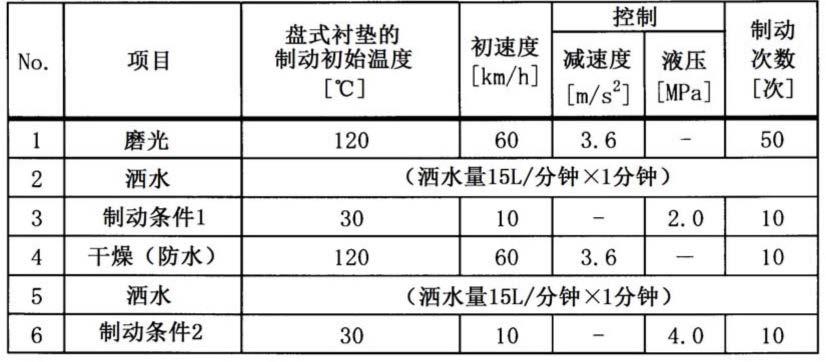

使用上述得到的摩擦材料,利用实际车辆(车型:suv at车、车辆重量:2000kg),基于表1所示的条件实施试验。

[0075]

需要说明的是,对于洒水,为了模拟洗车后、雨天时的行驶,对转子及摩擦材料以15l/分钟实施1分钟洒水。

[0076]

[表1]

[0077]

表1

[0078][0079]

在制动条件1和制动条件2下的10次制动所产生的异响中,通过感官评价来判断声音最大的异响,并基于下述基准进行评价。将结果示于表3。需要说明的是,该感官评价是由专业按照评价基准评价汽车制造商指定的实车试验的一名技术人员进行的。

[0080]

◎

:无异响产生

[0081]

○

:小声(即使产生也是能容许的水平)

[0082]

δ:中声(引人注意的水平)

[0083]

×

:大声(不愉快的声音)

[0084]

《低温高湿环境下放置后和水润湿时(模拟结露状态)的平均摩擦系数的变化>

[0085]

使用上述得到的摩擦材料,使用全尺寸的测功机,基于表2所示的条件实施试验。

[0086]

需要说明的是,对于喷水喷雾,为了模拟结露状态,对内摩擦面及外摩擦面分别各实施了3ml的喷雾。

[0087]

[表2]

[0088]

表2

[0089][0090]

分别对制动条件1的平均摩擦系数和制动条件2的8小时放置后的平均摩擦系数、制动条件1的平均摩擦系数和制动条件3的喷水喷雾后的平均摩擦系数进行比较,通过下述式求出低温高湿环境下放置后和喷水喷雾后的平均摩擦系数的变化率,基于下述基准进行评价。将结果示于表3。

[0091]

[数1]

[0092]

[0093][0094]

◎

:小于

±

5%

[0095]

○

:

±

5%以上且小于

±

10%

[0096]

δ:

±

10%以上且小于

±

15%

[0097]

×

:

±

15%以上

[0098]

[表3]

[0099][0100]

由表3的结果可知,实施例1~6所涉及的摩擦材料能够抑制水润湿时的异响。

[0101]

虽然参照特定的实施方式对本发明进行了详细说明,但对于本领域技术人员而言,显然能够在不脱离本发明的精神和范围的情况下施加各种变更或修正。本技术基于2019年10月25日申请的日本专利申请(日本特愿2019-194388),其内容在此作为参考被取入。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1