一种天然气管道快速修复装置及修复方法

1.本发明属于管道修复技术领域,具体涉及一种天然气管道快速修复装置及修复方法。

背景技术:

2.油气管网是能源生产和消费革命的重要基础设施,对资源调配有重要意义。然而,由于受到地质条件、材料特性和人为因素等影响,油气管道的安全事故频发,是一个世界难题。由于从输送、储存到用户使用的过程中,天然气均处于带压状态,天然气管道发生事故时往往危害性更大,波及范围更广。

3.然而,全线更换新管道,不仅工程量庞大,而且耗资大、工程期长。因此,经济、高效、快捷地恢复管道的安全运行意义重大。大多数管道公司认为使用堆焊或者补焊修复管道缺陷是一种非常方便易用的修复方案。在正在运行的管道上进行焊接作业是存在风险的,这些风险包括管壁烧穿或爆裂的风险。非金属缠绕修复技术具有明显的优势,它不需要直接在管道上进行焊接,或干脆不用焊接,但是受到施工人员熟练程度、修补量、施工环境、原材料初始状态等因素的影响,修复层的有效性和持久性具有不确定性。

4.因此,如何使天然气管道修复装置更加方便、快捷和安全可靠,是本领域技术人员需要解决的技术问题。

技术实现要素:

5.本发明的目的是针对现有技术的不足,提供一种天然气管道快速修复装置及修复方法。

6.本发明一种天然气管道快速修复装置,包括固定夹组件、螺栓、止动垫圈、螺母、密封圈一、密封圈二、密封圈三、密封壳一、转轴二、密封圈四和密封壳二;所述的固定夹组件包括固定夹一、固定夹二和转轴一;固定夹一、固定夹二、密封壳一和密封壳二均呈半圆筒形;固定夹组件设有两个。所述固定夹一的一侧开设有通孔一,另一侧设有一体成型的转臂一;固定夹一的一端端面设有一体成型的勾环一;固定夹一的内表面设有沿轴向等距排布的多个防滑凸起组一;所述的防滑凸起组一由沿周向均布的多个防滑凸起一组成;止动垫圈开设有通孔二,且设有一体成型的多个止动爪;所述固定夹二的一侧开设有通孔三,另一侧设有一体成型的转臂二;固定夹二的一端端面设有一体成型的勾环二;固定夹二的内表面设有沿轴向等距排布的多个防滑凸起组二;所述的防滑凸起组二防滑凸起组二防滑凸起二组成;通孔三与通孔一的孔径相等,勾环二与勾环一的结构完全一致,防滑凸起二与防滑凸起一的结构完全一致;所述固定夹一的转臂一中心孔与固定夹二的转臂二中心孔通过转轴一铰接。所述密封壳一的外壁两端均开设有凹槽一;凹槽一与勾环一匹配;密封壳一的一侧开设有通孔四,另一侧设有一体成型的转臂三;密封壳一的内壁开设有密封槽一、密封槽二和密封槽三,密封槽二位于密封槽一外围,密封槽三位于密封槽二外围;所述的密封槽一和密封槽二均由两个弧形槽段一和连接两个弧形槽段一的两个轴向直线槽段一组成;所述

的密封槽三包括弧形槽段二和连接两个弧形槽段二的两个轴向直线槽段二;密封槽一内嵌有密封圈一,密封槽二内嵌有密封圈二,密封槽三内嵌有密封圈三;所述密封圈一和密封圈二均由两个弧形密封段一和连接两个弧形密封段一的两个轴向直线密封段一组成;所述密封圈三包括弧形密封段二和连接两个弧形密封段二的两个轴向直线密封段二;所述密封壳二的外壁两端均开设有凹槽二;凹槽二与勾环二匹配;密封壳二的一侧开设有通孔五,另一侧设有一体成型的转臂四;通孔五与通孔四的孔径相等;密封壳二的内壁开设有密封槽四;密封槽四的结构与密封槽三的结构完全一致;密封槽四内嵌有密封圈四;所述的密封圈四也包括弧形密封段二和连接两个弧形密封段二的两个轴向直线密封段二;所述密封壳一的转臂三中心孔与密封壳二的转臂四中心孔通过转轴二铰接。

7.优选地,所述固定夹二的通孔三以及密封壳二的通孔五上均焊接有螺母。

8.优选地,所述密封槽三和密封槽四的弧形槽段二两端端部均设有径向槽段,且密封槽三的径向槽段和轴向直线槽段二均开设在密封壳一的纵向剖分面位置处,密封槽四的径向槽段和轴向直线槽段二均开设在密封壳二的纵向剖分面位置处;所述密封圈三和密封圈四的弧形密封段二两端端部均设有径向密封段。

9.更优选地,所述密封圈三的径向密封段和轴向直线密封段二均设有沟槽,且同一侧径向密封段和轴向直线密封段二的沟槽连通;所述密封圈四的径向密封段和轴向直线密封段二均设有密封凸起,密封凸起与沟槽配合。

10.优选地,所述密封圈一、密封圈二、密封圈三和密封圈四的材料均为氟橡胶。

11.优选地,所述密封壳一的外壁两端均设有一体成型的加强板一,密封壳二的外壁两端均设有一体成型的加强板二。

12.该天然气管道快速修复装置的天然气管道修复方法,具体如下:

13.步骤一、将密封壳一覆盖住天然气管道受损处,使天然气管道受损处位于密封壳一的密封圈一内;然后,将密封壳二覆盖住天然气管道受损处的背面,并将密封壳一与密封壳二合拢;接着,将止动垫圈套入螺栓中,再将螺栓穿过密封壳一的通孔四和密封壳二的通孔五,并旋入焊接在通孔五上的螺母中;螺栓旋紧后,将止动垫圈的一部分止动爪掰弯至贴合密封壳一,将止动垫圈的另一部分止动爪掰弯至贴合螺栓;此时,密封圈一、密封圈二、密封圈三和密封圈四贴合受损天然气管道外壁面,密封圈三和密封圈四将密封壳一与密封壳二两侧的纵向剖分面贴合处也进行密封,且密封圈四上的密封凸起嵌入密封圈三上的沟槽内。

14.步骤二、将两个固定夹组件装配在密封壳一以及密封壳二两端;固定夹组件装配过程如下:固定夹一的勾环一勾住密封壳一的凹槽一,固定夹二的勾环二勾住密封壳二的凹槽二,螺栓套上止动垫圈后穿过固定夹一的通孔一和固定夹二的通孔三,并旋入焊接在固定夹二的通孔三上的螺母中;螺栓旋紧后,将止动垫圈的一部分止动爪掰弯至贴合固定夹一,将止动垫圈的另一部分止动爪掰弯至贴合螺栓;此时,固定夹一的防滑凸起一和固定夹二的防滑凸起二抵住受损天然气管道外壁面。

15.优选地,拆卸时,先将密封壳一以及密封壳二两端的两个固定夹组件拆除;固定夹组件拆除过程如下:将固定夹一上止动垫圈的各止动爪都掰平,再将固定夹一上的螺栓从螺母中拧出,接着取下固定夹一和固定夹二;拆除固定夹组件后,将密封壳一上止动垫圈的各止动爪都掰平,再将密封壳一上的螺栓从密封壳二上的螺母中拧出,取下密封壳一和密

封壳二。

16.本发明具有的有益效果:

17.本发明的密封圈一、密封圈二、密封圈三和密封圈四贴合受损天然气管道外壁面,三层密封,密封可靠,密封圈三和密封圈四将密封壳一与密封壳二两侧的纵向剖分面贴合处也进行密封,且密封圈四上的密封凸起嵌入密封圈三上的沟槽内,达到更好的密封堵漏效果。本发明将两个固定夹组件装配在密封壳一以及密封壳二两端;固定夹一的防滑凸起一和固定夹二的防滑凸起二抵住受损天然气管道外壁面,防止密封壳一和密封壳二因滑动而偏离天然气管道受损处,使修复装置更加牢固、可靠。

附图说明

18.图1是本发明中固定夹组件以及固定夹组件上的螺栓、止动垫圈和螺母爆炸图;

19.图2是本发明中密封壳一上零件的爆炸图;

20.图3是本发明中密封壳二上零件的爆炸图;

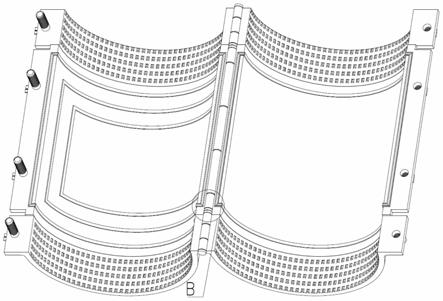

21.图4是本发明修复装置套置在受损天然气管道上且处于松开状态的示意图;

22.图5是本发明修复装置套置在受损天然气管道上的剖视图;

23.图6是图5中a处的局部放大图;

24.图7是本发明修复装置的松开状态图;

25.图8是图7中b处的局部放大图;

26.图9是本发明修复装置锁紧在受损天然气管道上的状态图;

27.图10是图9中c处的局部放大图。

具体实施方式

28.下面结合附图对本发明进行详细的描述。

29.如图1、图2和图3所示,一种天然气管道快速修复装置,包括固定夹组件、螺栓2、止动垫圈3、螺母4、密封圈一7、密封圈二8、密封圈三9、密封壳一10、转轴二11、密封圈四12和密封壳二13;固定夹组件包括固定夹一1、固定夹二5和转轴一6;固定夹一1、固定夹二5、密封壳一10和密封壳二13均呈半圆筒形;固定夹组件设有两个。固定夹一1的一侧开设有通孔一1

‑

1,另一侧设有一体成型的转臂一1

‑

4;固定夹一1的一端端面设有一体成型的勾环一1

‑

2;固定夹一1的内表面设有沿轴向等距排布的多个防滑凸起组一;防滑凸起组一由沿周向均布的多个防滑凸起一1

‑

3组成;止动垫圈3开设有通孔二3

‑

1,且设有一体成型的多个止动爪3

‑

2;固定夹二5的一侧开设有通孔三5

‑

1,另一侧设有一体成型的转臂二5

‑

4;固定夹二5的一端端面设有一体成型的勾环二5

‑

2;固定夹二5的内表面设有沿轴向等距排布的多个防滑凸起组二;防滑凸起组二防滑凸起组二防滑凸起二5

‑

3组成;通孔三5

‑

1与通孔一1

‑

1的孔径相等,勾环二5

‑

2与勾环一1

‑

2的结构完全一致,防滑凸起二5

‑

3与防滑凸起一1

‑

3的结构完全一致;转轴一6插入固定夹一1的转臂一1

‑

4中心孔以及固定夹二5的转臂二5

‑

4中心孔内,且转轴一6两端均进行铆接处理。密封壳一10的外壁两端均开设有凹槽一10

‑

1;凹槽一10

‑

1与勾环一1

‑

2匹配;密封壳一10的一侧开设有通孔四10

‑

3,另一侧设有一体成型的转臂三10

‑

7;密封壳一10的内壁开设有密封槽一10

‑

4、密封槽二10

‑

5和密封槽三10

‑

6,密封槽二10

‑

5位于密封槽一10

‑

4外围,密封槽三10

‑

6位于密封槽二10

‑

5外围;密封槽一10

‑

4和密封

槽二10

‑

5均由两个弧形槽段一和连接两个弧形槽段一的两个轴向直线槽段一组成;密封槽三10

‑

6包括弧形槽段二和连接两个弧形槽段二的两个轴向直线槽段二;密封槽一10

‑

4内嵌有密封圈一7,密封槽二10

‑

5内嵌有密封圈二8,密封槽三10

‑

6内嵌有密封圈三9;密封圈一7和密封圈二8均由两个弧形密封段一和连接两个弧形密封段一的两个轴向直线密封段一组成;密封圈三9包括弧形密封段二和连接两个弧形密封段二的两个轴向直线密封段二;密封壳二13的外壁两端均开设有凹槽二13

‑

3;凹槽二13

‑

3与勾环二5

‑

2匹配;密封壳二13的一侧开设有通孔五13

‑

1,另一侧设有一体成型的转臂四13

‑

5;通孔五13

‑

1与通孔四10

‑

3的孔径相等;密封壳二13的内壁开设有密封槽四13

‑

4;密封槽四13

‑

4的结构与密封槽三10

‑

6的结构完全一致;密封槽四13

‑

4内嵌有密封圈四12;密封圈四12也包括弧形密封段二和连接两个弧形密封段二的两个轴向直线密封段二;转轴二11插入密封壳一10的转臂三10

‑

7中心孔以及密封壳二13的转臂四13

‑

5中心孔内,且转轴二11两端均进行铆接处理。

30.作为一个优选实施例,固定夹二5的通孔三5

‑

1以及密封壳二13的通孔五13

‑

1上均焊接有螺母4。

31.作为一个优选实施例,密封槽三10

‑

6和密封槽四13

‑

4的弧形槽段二两端端部均设有径向槽段,且密封槽三10

‑

6的径向槽段和轴向直线槽段二均开设在密封壳一10的纵向剖分面位置处,密封槽四13

‑

4的径向槽段和轴向直线槽段二均开设在密封壳二13的纵向剖分面位置处;密封圈三9和密封圈四12的弧形密封段二两端端部均设有径向密封段。

32.作为一个优选实施例,密封圈三9的径向密封段和轴向直线密封段二均设有沟槽9

‑

1,且同一侧径向密封段和轴向直线密封段二的沟槽9

‑

1连通;密封圈四12的径向密封段和轴向直线密封段二均设有密封凸起12

‑

1,密封凸起12

‑

1与沟槽9

‑

1配合。

33.作为一个优选实施例,密封圈一7、密封圈二8、密封圈三9和密封圈四12的材料均为氟橡胶。

34.作为一个优选实施例,密封壳一10的外壁两端均设有一体成型的加强板一10

‑

2,密封壳二13的外壁两端均设有一体成型的加强板二13

‑

2。

35.该天然气管道快速修复装置的天然气管道修复方法,具体如下:

36.步骤一、如图4所示,将密封壳一10覆盖住天然气管道受损处,使天然气管道受损处位于密封壳一10的密封圈一7内;然后,将密封壳二13覆盖住天然气管道受损处的背面,并将密封壳一10与密封壳二13合拢;接着,将止动垫圈3套入螺栓2中,再将螺栓2穿过密封壳一10的通孔四10

‑

3和密封壳二13的通孔五13

‑

1,并旋入焊接在通孔五13

‑

1上的螺母4中;螺栓2旋紧后,将止动垫圈3的一部分止动爪3

‑

2掰弯至贴合密封壳一10,将止动垫圈3的另一部分止动爪3

‑

2掰弯至贴合螺栓2,止动垫圈3能够限制螺栓2与螺母4的相对转动,实现防松功能,如图9和图10所示;此时,密封圈一7、密封圈二8、密封圈三9和密封圈四12贴合受损天然气管道外壁面,三层密封,密封可靠,密封圈三9和密封圈四12将密封壳一10与密封壳二13两侧的纵向剖分面贴合处也进行密封,且密封圈四12上的密封凸起12

‑

1嵌入密封圈三9上的沟槽9

‑

1内,达到更好的密封堵漏效果,如图7和图8所示。

37.步骤二、将两个固定夹组件装配在密封壳一10以及密封壳二13两端;如图5和图6所示,固定夹组件装配过程如下:固定夹一1的勾环一1

‑

2勾住密封壳一10的凹槽一10

‑

1,固定夹二5的勾环二5

‑

2勾住密封壳二13的凹槽二13

‑

3,螺栓2套上止动垫圈3后穿过固定夹一1的通孔一1

‑

1和固定夹二5的通孔三5

‑

1,并旋入焊接在固定夹二5的通孔三5

‑

1上的螺母4

中;螺栓2旋紧后,将止动垫圈3的一部分止动爪3

‑

2掰弯至贴合固定夹一1,将止动垫圈3的另一部分止动爪3

‑

2掰弯至贴合螺栓2;此时,固定夹一1的防滑凸起一1

‑

3和固定夹二5的防滑凸起二5

‑

3抵住受损天然气管道外壁面,防止密封壳一10和密封壳二13因滑动而偏离天然气管道受损处,使修复装置更加牢固、可靠。

38.作为一个优选实施例,拆卸时,先将密封壳一10以及密封壳二13两端的两个固定夹组件拆除;固定夹组件拆除过程如下:将固定夹一1上止动垫圈3的各止动爪3

‑

2都掰平,再将固定夹一1上的螺栓2从螺母4中拧出,接着取下固定夹一1和固定夹二5;拆除固定夹组件后,将密封壳一10上止动垫圈3的各止动爪3

‑

2都掰平,再将密封壳一10上的螺栓2从密封壳二13上的螺母4中拧出,取下密封壳一10和密封壳二13。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1