一种具有高承载力的抗疲劳橡胶节点的制作方法

1.本发明涉及一种橡胶节点,具体涉及一种具有高承载力的抗疲劳橡胶节点,属于橡胶节点技术领域。

背景技术:

2.现有高速列车的动力是由分布在列车某几个车厢的动力转向架上的电机提供的,电机通过电机安装座安装在动力转向架上。

3.转向架上用于安装电机的橡胶节点具有垂向的芯轴,芯轴的外周为通过硫化与芯轴粘接形成的具有特定径向厚度和轴向高度的圆柱形的橡胶层,橡胶层的外周的中段具有一定径向深度的环形的限位槽。电机安装座具有多个(一般为4个)垂向安装孔,通过套装在安装孔内的橡胶节点将电机安装座以悬挂方式安装在转向架上。橡胶节点外周的橡胶层的主要作用是抑制电机安装座上的电机的高频振动,以及用于缓冲因电机启动、列车运行振动使电机安装座受到的各个方向的力,同时还要承载电机及其电机安装座的总重量。为有效抑制电机安装座上的电机的高频振动以及有效缓冲电机安装座受到的各个方向的力,橡胶层的径向厚度及安装孔以上和以下的橡胶层的高度都有标准要求。

4.在现有技术条件下,由于电机及安装电机的电机安装座具有很大的重量,同时,由于电机运行时的高频振动,致使橡胶节点下部的橡胶层在长期经受重压和高频振动后逐步出现疲劳失效,进而严重向外鼓出(参见说明书附图13),导致电机安装座连同电机整体下沉,造成电机输出端与传动机构的啮合受到不利影响;同时,向外鼓出的橡胶层的刚度发生变化,抑制电机高频振动的效果变差。

技术实现要素:

5.本发明要解决的技术问题是:在高频振动环境下因长期受到重压导致橡胶节点下部的橡胶层疲劳失效的问题。

6.针对上述问题,本发明提出的技术方案是:一种具有高承载力的抗疲劳橡胶节点,包括竖向的芯轴,绕芯轴外周通过硫化与芯轴粘接的环形的橡胶层,橡胶层外周的中段为径向凹陷的限位槽;在低于限位槽的芯轴外周,设有为限位槽所在段的橡胶层提供下行阻力的下凸棱。

7.进一步地,在高于限位槽的芯轴外周,有与下凸棱对称设置的上凸棱。进一步地,所述下凸棱具有斜向向上的下坡面;所述限位槽具有下槽壁和槽底;所述下坡面与下槽壁之间橡胶层的厚度大于槽底与芯轴之间橡胶层的厚度。

8.进一步地,所述限位槽下方一段橡胶层为橡胶层的压胀段,压胀段上部直径大于下端的直径,其外周面为锥面形的压胀面。

9.进一步地,所述橡胶节点具有能够固定在芯轴底端用于托住橡胶层底端的托盘;所述托盘上的外周具有环形升起的支持壁,应用初期,所述支持壁与压胀面之间有间隙。

10.进一步地,所述支持壁是通过硫化与托盘粘接的橡胶体。

进一步地,所述支持壁的内壁设有多层分壁,多层分壁之间设有控制分壁径向刚度的v形控刚槽;所述分壁的顶部至基部的厚度由薄变厚。

11.进一步地,所述分壁的内侧面分为上部的首压面和下部的次压面,每一个分壁的首压面与压胀面之间的间距小于次压面与压胀面之间的间距。

12.进一步地,所述分壁设有三层,按接触压胀面的先后秩序分为处于中层的第一分壁,处于下层的第二分壁,处于上层的第三分壁;第一分壁外侧、第二分壁外侧和第三分壁外侧的控刚槽分别为第一控刚槽、第二控刚槽和第三控刚槽;第一分壁与压胀面之间的间距小于第二分壁与压胀面之间的间距,第二分壁与压胀面之间的间距小于第三分壁与压胀面之间的间距。

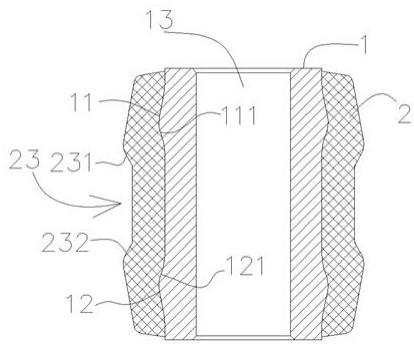

13.进一步地,所述第三控刚槽外的支持壁顶部具有最终支撑电机安装座的压台。

14.有益效果:1、由于在低于限位槽的芯轴外周设置下凸棱,显著加大了因电机安装座重压而使限位槽所在段的橡胶层下行时的下行阻力,分担了下凸棱以下橡胶层受到的压力,使该部位橡胶层受到的重压显著减轻,从而避免在高频振动环境下因长期受到重压导致该部位橡胶层过快的出现疲劳失效。

15.2、由于在托盘上的外周加设具有多级分壁的支持壁,使橡胶节点下部橡胶层在长时间高频振动及重压作用下逐步产生疲劳失效的过程中能够及时得到刚度补偿;同时,支持壁在很大程度上对橡胶节点下部橡胶层的变形胀出起到径向限制作用,能够显著延长橡胶节点的使用寿命。

附图说明

16.图1为实施例一所述橡胶节点的轴向剖视示意图;图2为实施例二所述橡胶节点的轴向剖视示意图;图3为所述电机安装座上的安装孔的剖视示意图;图4为实施例三所述橡胶节点的轴向剖视示意图;图5为实施例三所述托盘上的支持壁的轴向剖视示意图;图6为图4的局部示意图,主要示出橡胶节点使用初期橡胶层的压胀段没有产生明显疲劳变化时,支持壁与压胀段外周的压胀面之间保持互不干涉的间隙;图7为实施例三所述支持壁与橡胶层的压胀段之间的剖视示意图,示出第一胀出段变形胀出时首先由第一分壁的首压面接触;图8为图7的续图,示出第一胀出段继续变形胀出时开始与第一分壁的次压面接触;图9为实施例三所述支持壁与橡胶节点的局部剖视示意图,图中示出支持壁的第一分壁接触开始变形胀出的第一胀出段,开始对第一胀出段橡胶体的继续胀出起一定的限制作用,同时对压胀段开始减损的刚度提供补偿支持;图10为实施例三所述支持壁与橡胶节点的局部剖视示意图,为图9的续图,图中示出随着压胀段整体继续变形胀出,支持壁的第二分壁开始接触第二胀出段,由第一分壁、第二分壁分别对第一胀出段、第二胀出段橡胶体的继续胀出起一定的限制作用,同时对压胀段继续减损的刚度提供补偿支持;

图11为实施例三所述支持壁与橡胶节点的局部剖视示意图,为图10的续图,图中示出随着压胀段整体继续变形胀出,支持壁的第三分壁开始接触第三胀出段,由第一分壁、第二分壁、第三分壁分别对第一胀出段、第二胀出段、第三胀出段橡胶体的继续胀出起一定的限制作用,同时对压胀段继续减损的刚度提供补偿支持;图12为实施例三所述支持壁与橡胶节点的局部剖视示意图,为图11的续图,图中示出随着压胀段整体继续变形胀出,电机安装座已下沉至于支持壁的压台接触,开始由支持壁整体对压胀段提供刚度补偿支持;图13为背景技术用拍摄照片。

17.图中:1、芯轴;11、上凸棱;111、上坡面;12、下凸棱;121、下坡面;13、通孔;2、橡胶层;21、压胀面;211、第一胀出段;212、第二胀出段;213、第三胀出段;22、压胀段;23、限位槽;231、下槽壁;232、上槽壁;3、托盘;4、支持壁;41、分壁;4111、第一分壁;412、第二分壁;413、第三分壁;4101、首压面;4102、次压面;42、控刚槽;421、第一控刚槽;422、第二控刚槽;423、第三控刚槽;43、压台;44、间隙;5、电机安装座;51、安装孔;6、顶盘;7、螺栓。

具体实施方式

18.下面结合实施例和附图对本发明做进一步的描述:实施例一如图1、3所示, 一种具有高承载力的抗疲劳橡胶节点,包括竖向的芯轴1,绕芯轴1外周通过硫化与芯轴1粘接的环形的橡胶层2,橡胶层2外周的中段为径向凹陷的限位槽23;在低于限位槽23的芯轴1外周,设有为限位槽23所在段的橡胶层2提供下行阻力的下凸棱12。应用时,将橡胶节点按轴向强力压入电机安装座5的安装孔51中,使安装孔51内壁正好紧套在橡胶层2外周的限位槽23槽底的外周。由于在低于限位槽23的芯轴1外周设置了下凸棱12,显著加大了因电机安装座5重压而使限位槽23所在段的橡胶层2下行时的下行阻力,实际也就分担了下凸棱12以下橡胶层2受到的压力,使该部位橡胶层受到的重压显著减轻,从而避免在高频振动环境下因长期受到重压导致该部位橡胶层疲劳失效。

19.所述下凸棱12具有斜向向上的下坡面121;所述限位槽23具有下槽壁231和槽底;所述下坡面121与下槽壁231之间橡胶层2的厚度大于槽底与芯轴1之间橡胶层2的厚度。这样设置是要确保橡胶层2抑制振动和缓冲受力的效果。

20.实施例二如图2、3所示,在高于限位槽23的芯轴1外周,有与下凸棱12对称设置的上凸棱11。 这样设置的作用是可以将橡胶节点倒置装配。

21.所述上凸棱11具有斜向向下的上坡面111;所述限位槽23具有上槽壁232;所述上坡面111与上槽壁232之间橡胶层2的厚度大于槽底与芯轴1之间橡胶层2的厚度。

22.实施例三如图4、5、6所示,限位槽23下方一段橡胶层2为橡胶层2的压胀段22,压胀段22上部直径大于下端的直径,其外周面为锥面形的压胀面21。这样设置主要是便于将橡胶节点压装进电机安装座的安装孔中。

23.橡胶节点具有能够固定在芯轴1底端用于托住橡胶层2底端的托盘3;所述托盘3上的外周具有环形升起的支持壁4,应用初期,支持壁4与压胀面21之间有间隙44。支持壁4的

作用是在橡胶层压胀段22径向胀出,该段橡胶体开始出现疲劳失效,其应有的刚度出现减损时给予相应的刚度补偿。所述应用初期,支持壁4与压胀面21之间有间隙44,就是在橡胶节点开始应用的一段时间(如几个月、几年或十多年),压胀段22尚未发生明显变形胀出时,能够独立的保持自身应有的设计刚度,不受支持壁4的任何影响。

24.支持壁4是通过硫化与托盘3粘接的橡胶体。如图5所示,支持壁4的内壁设有多层分壁41,多层分壁之间设有控制分壁41径向刚度的v形控刚槽42;分壁41的顶部至基部的厚度由薄逐步变厚。v形控刚槽42就是使分壁41的基部与支持壁4一体连接,基部以上部分与支持壁4分开。当分壁41上部与橡胶层压胀段22的压胀面21接触时,分壁41能够与压胀段22一起振动而不至于使支持壁4整体参与。支持壁4整体参与将使压胀段22刚度变大,影响抑制电机高频振动的效果及缓冲电机安装座向下垂向受力的效果。所述分壁41的顶部至基部的厚度由薄逐步变厚,就是使分壁41的刚度从顶部至基部逐渐增强。

25.如图5、7、8所示,分壁41的内侧面分为上部的首压面4101和下部的次压面4102,每一个分壁41的首压面4101与压胀面21之间的间距均小于次压面4102与压胀面21之间的间距。这样就是使刚度较小的分壁上部首先接触压胀段22的压胀面21,因为压胀段22橡胶体一开始的刚度减损较小。随着使用时间的延长,压胀段22橡胶体疲劳失效程度加重,压胀段22橡胶体刚度减损加大,压胀面21将进一步胀出而逐步接触分壁41的次压面4102,使压胀段22橡胶体相应获得分壁41下部更大的刚度支持。

26.如图9所示,根据实验和计算,高承载受压时压胀面21在同一时间不同高度处胀出的不同幅度,在压胀面21中段,即对应下凸棱12高度处略下的位置,是压胀面21胀出幅度最大的区段,为便于描述,将该区段命名为第一胀出段211;其次是胀出幅度较小的压胀面21的下段,命名为第二胀出段212;在压胀面21完全不受支持壁4约束的情况下,压胀面21的上段胀出幅度最小,命名为第三胀出段213。

27.如图5所示,所述分壁41设有三层,按接触压胀面21的先后秩序分为处于中层的第一分壁411,处于下层的第二分壁412,处于上层的第三分壁413;第一分壁411外侧、第二分壁412外侧和第三分壁413外侧的控刚槽分别为第一控刚槽421、第二控刚槽422和第三控刚槽423;第一分壁411与压胀面21之间的间距小于第二分壁412与压胀面21之间的间距,第二分壁412与压胀面21之间的间距小于第三分壁413与压胀面21之间的间距。所述第三控刚槽423外的支持壁4顶部具有最终支撑电机安装座5的压台43。这样设计的理由是:如图9所示,当第一胀出段211胀出,即使幅度很小,也证明该段橡胶体已经在开始疲劳失效,刚度开始减损,依靠自身刚度难以继续维持现有形状,减振效果和支撑力将进一步弱化,这时第一胀出段211与第一分壁411接触,由第一分壁411径向限制第一胀出段211橡胶体的胀出并补偿减损的刚度。此过程电机安装座5开始下沉;第一控刚槽421开始变窄。如图10所示,随着使用时间的延长,压胀段22橡胶体疲劳失效程度继续加大,刚度继续减损,第一分壁411已不能满足支持压胀段22所需的刚度,压胀面的第二胀出段212开始接触第二分壁412,与第一分壁411一起径向限制压胀段22橡胶体的胀出并补偿减损的刚度。此过程电机安装座5继续下沉;第二控刚槽422开始变窄,第一控刚槽421进一步变窄至闭合。

28.如图11所示,随着使用时间的再进一步延长,压胀段22橡胶体疲劳失效程度再进

一步加大,刚度再进一步减损,第一分壁411、第二分壁412也已经不能满足支持压胀段22所需的刚度,压胀面的第三胀出段213开始接触第三分壁413,与第一分壁411、第二分壁412一起径向限制压胀段22橡胶体的胀出并补偿减损的刚度。此过程电机安装座5再进一步下沉;第三控刚槽423开始变窄,第二控刚槽422进一步变窄至闭合,第一控刚槽421完全闭合。

29.如图12所示,随着使用时间延长至接近橡胶节点使用生命周期的末期,第一分壁411、第二分壁412、第三分壁413也已经不能满足支持压胀段22所需的刚度,此时电机安装座5下沉至支持壁4顶部的压台43,第一控刚槽421、第二控刚槽422和第三控刚槽423全部闭合,由整个支持壁4补偿压胀段22橡胶体减损的刚度。

30.如图9—12所示,上述过程中,当第一分壁411、第二分壁412不能满足支持压胀段22所需的刚度且第一控刚槽421闭合、第二控刚槽422接近闭合时,第三胀出段213的橡胶胀出量最大,因此,设计第三分壁413与压胀面21之间的间距最大。

31.如图4所示,作为一种常规选择,芯轴1为具有轴向通孔13的管状体,芯轴1上端具有顶盘6,托盘3和顶盘6的中心都具有螺纹孔,由一根两端带外螺纹的螺栓7穿过芯轴1的通孔13,再将顶盘6和托盘3分别旋紧固定在芯轴1的上下两端。

32.上述实施例只用于更清楚的描述本发明,而不能视为限制本发明涵盖的保护范围,任何等价形式的修改都应视为落入本发明涵盖的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1