耐磨嵌体、阀板、导轨、导轨和阀板组件及滑阀的制作方法

1.本发明涉及石油化工领域,具体地,涉及用于催化裂化的滑阀的耐磨嵌体。本发明还涉及包括该耐磨嵌体的阀板、导轨、导轨和阀板组件及滑阀。

背景技术:

2.催化裂化滑阀主要用于催化剂循环管道或烟气管道上,通过其的介质为高温催化剂或带有催化剂颗粒的高温烟气。因使用位置特殊、通过其的介质复杂、工作环境恶劣,催化裂化滑阀内部主要零部件,如阀板、导轨等易于损坏,往往对装置的稳定运行造成安全隐患。

3.为了增加阀板、导轨等部件的耐磨性,传统方法是在易磨损部位堆焊硬质合金耐磨衬里,但这种方法对耐磨性的提高很有限,且成本较高,堆焊部分易脱落。

技术实现要素:

4.本发明的目的是提供一种耐磨嵌体及包括其的阀板、导轨、导轨和阀板组件及滑阀来至少缓解或解决上述问题。

5.根据本发明的一方面,提供一种耐磨嵌体,用于滑阀的阀板或导轨,包括:

6.滑移部,包括细长延伸主体,所述细长延伸主体包括滑移面,用做阀板或导轨的滑移表面;和

7.装配部,从所述滑移部与所述滑移面相对的一侧伸出,用于将所述耐磨嵌体装配到所述阀板或导轨上。

8.根据本发明的耐磨嵌体可局部地应用于滑阀的阀板或导轨,其装配部结构能方便地与滑阀的阀板或导轨连接,滑移部能够有效地提高滑阀的阀板或导轨的局部耐磨性,同时耐磨嵌体的设置不会降低阀板或导轨的强度。

9.优选地,所述耐磨嵌体由耐磨材料制成,优选由陶瓷材料制成。

10.优选地,所述装配部为沿所述细长延伸主体的延伸方向离散设置的轴线垂直于所述滑移面的柱状凸起。

11.优选地,所述装配部沿所述滑移部的细长延伸主体的延伸方向连续延伸,所述装配部的垂直于所述滑移面的横截面端部尺寸不变或减小,所述耐磨嵌体还包括从装配部的与所述滑移面相对的面上沿所述细长延伸主体的延伸方向离散设置的轴线垂直于所述滑移面的柱状凸起。

12.优选地,所述柱状凸起平行于所述滑移面的横截面优选为圆形或矩形。

13.柱状凸起自身可构成装配部,且柱状凸起至少为两个时,还能在耐磨嵌体装配到阀板或导轨上时,防止耐磨嵌体在平行于导轨或阀板的支撑表面的平面内转动和滑动。

14.优选地,所述装配部的垂直于所述滑移面的横截面具有端部增大的卡榫形状,所述卡榫形状优选为t形、y形、梯形或其一半的形状。

15.在装配部的垂直于所述滑移面的横截面具有端部增大的卡榫形状的情况下,装配

部能在装配到导轨或阀板中时,将耐磨嵌体沿垂直于导轨或阀板支撑表面的方向定位,可以不使用紧固件。

16.优选地,所述耐磨嵌体还包括轴线与所述滑移面垂直并且从所述装配部的与所述滑移面相对侧开口的通孔或盲孔,用于与紧固件配合将所述耐磨嵌体紧固到所述阀板或导轨上。

17.根据本发明第二方面,提供一种用于滑阀的阀板,包括:

18.阀板主体,为延伸的直板,在所述阀板主体的构成直板平面的一表面沿长度方向的两侧,设置有在所述表面开口的阀板狭槽;和

19.两根根据前面所述的耐磨嵌体,

20.其中,两根所述耐磨嵌体的装配部分别装配在所述阀板狭槽中,所述阀板狭槽的横截面形状与所述装配部的横截面形状对应,所述滑移面伸出在所述表面之外。

21.优选地,所述阀板主体由金属材料构成,所述阀板主体为横截面呈矩形、t形、倒t形或侧部呈“凹凸凹”形的直板。

22.优选地,所述阀板主体的至少所述表面上还设置有耐磨衬里,所述阀板的耐磨嵌体的滑移面伸出在所述耐磨衬里的外表面之外或与其平齐。

23.优选地,在所述耐磨嵌体的所述装配部的垂直于所述滑移面的横截面具有端部增大的卡榫形状的情况下,所述阀板狭槽沿长度方向在至少一端贯通所述阀板主体,并且在所述阀板主体贯通端具有贯通开口,所述耐磨嵌体通过所述贯通开口装配在所述阀板狭槽中。

24.优选地,在所述耐磨嵌体还包括轴线与所述滑移面垂直并且从所述装配部的与所述滑移面相对侧开口的通孔或盲孔的情况下,所述阀板在与所述装配部的通孔或盲孔位置对应处包括通孔。

25.根据本发明第三方面,提供一种用于滑阀的导轨,包括:

26.引导部,包括细长延伸主体,和从细长延伸主体垂直于其延伸方向和竖直方向伸出的支撑底部,所述延伸主体和支撑底部形成卡槽,所述支撑底部的支撑表面的沿长度方向的侧部设置有在所述支撑表面开口的导轨狭槽;和

27.根据前面所述的耐磨嵌体,所述耐磨嵌体的装配部装配在所述导轨狭槽内,所述导轨狭槽的横截面形状与所述装配部的横截面形状对应,所述滑移面伸出在所述支撑表面之外。

28.优选地,所述引导部由金属材料构成,所述引导部的卡槽横截面形状为l形或u形。

29.优选地,所述导轨的至少所述支撑表面上还设置有耐磨衬里,所述导轨的耐磨嵌体的滑移面伸出在所述耐磨衬里的外表面之外或与其平齐。

30.优选地,在所述耐磨嵌体的所述装配部的垂直于所述滑移面的横截面具有端部增大的卡榫形状的情况下,所述导轨狭槽沿长度方向在至少一端贯通所述导轨,并且在所述导轨的贯通端具有贯通开口,所述耐磨嵌体通过所述贯通开口装配在所述导轨狭槽中。

31.优选地,在所述耐磨嵌体还包括轴线与所述滑移面垂直并且从所述装配部的与所述滑移面相对侧开口的通孔或盲孔的情况下,所述导轨在与所述装配部的通孔或盲孔位置对应处包括通孔。

32.根据本发明第四方面,提供一种用于滑阀的导轨和阀板组件,包括:

33.根据前面所述的阀板,和两根根据前面所述的导轨,

34.其中,在所述阀板和导轨安装就位时,所述阀板主体的所述阀板狭槽开口的表面沿长度方向的两侧分别与两根所述导轨的支撑底部对应设置,且所述阀板的每根耐磨嵌体的滑移面分别与每根导轨的耐磨嵌体的滑移面贴合配合,以沿所述导轨的耐磨嵌体的延伸方向往复移动。

35.根据本发明第五方面,提供一种滑阀,包括阀壳体,和设置在所述阀壳体内的节流锥及根据前面所述的导轨和阀板组件,其中,所述节流锥包括具有阀口的节流锥底部和中空锥形侧部,所述导轨安装在所述节流锥底部的所述阀口的两侧,所述阀板在沿所述导轨的耐磨嵌体的延伸方向往复移动时,使所述节流锥底部的阀口能随所述阀板的移动保持在完全关闭状态和完全打开状态之间的任何状态。

36.优选地,所述阀板为单个阀板,所述阀壳体为呈t形的三通管体,所述三通管体包括主管和从主管中部伸出的支管,所述节流锥设置在所述主管内,所述节流锥底部位于所述主管和支管的交汇部,所述阀板还包括从所述阀板沿阀板滑动方向伸出的阀杆,所述阀杆平行于所述支管设置在所述支管内,由驱动装置驱动使所述阀板沿所述支管往复移动。

37.优选地,所述阀板为两个对开的阀板,所述阀壳体为呈十字形的四通管体,所述四通管体包括相交的第一管和第二管,所述节流锥设置在所述第一管内,所述节流锥底部位于所述第一管和第二管的交汇部,每个所述阀板还包括从所述阀板的与对开端相对的端部沿阀板滑动方向伸出的阀杆,所述阀杆平行于所述第二管设置在所述第二管内,由驱动装置驱动使所述阀板沿所述第二管往复移动。

38.根据本发明的耐磨嵌体、阀板、导轨、导轨和阀板组件以及滑阀通过将耐磨嵌体经由其装配部结构局部地应用于滑阀的阀板或导轨,能实现耐磨嵌体与滑阀的阀板或导轨方便连接,还能够有效地提高滑阀的阀板或导轨的局部耐磨性,同时不会降低阀板或导轨的强度,从而提高阀板、导轨及滑阀的性能。

附图说明

39.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

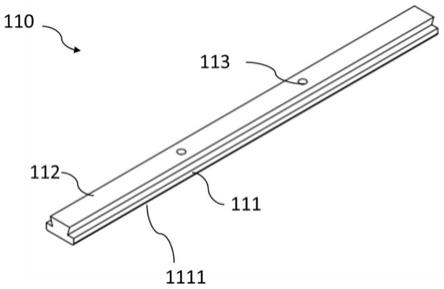

40.图1是根据本发明的耐磨嵌体的第一实施例的立体视图;

41.图2是图1中所示的耐磨嵌体的主视图;

42.图3是沿图2中的a

‑

a截面截取的耐磨嵌体的剖视图;

43.图4是根据本发明的耐磨嵌体的第二实施例的主视图;

44.图5是图4中所示的耐磨嵌体的俯视图;

45.图6是图4中所示的耐磨嵌体的侧视图;

46.图7是根据本发明的耐磨嵌体的第三实施例的主视图;

47.图8是图7中所示的耐磨嵌体的俯视图;

48.图9是图7中所示的耐磨嵌体的侧视图;

49.图10是根据本发明的耐磨嵌体的第四实施例的侧视图;

50.图11是根据本发明的耐磨嵌体的第五实施例的侧视图;

51.图12是根据本发明的耐磨嵌体的第六实施例的侧视图;

52.图13是根据本发明的阀板的第一实施例在与根据本发明的导轨的第一实施例安装就位时的侧视剖视放大图;

53.图14是根据本发明的阀板的第一实施例的阀板主体的主视图;

54.图15是沿图14中的截面b

‑

b截取的阀板主体的剖视图;

55.图16是图13中所示的根据本发明的导轨的第一实施例的引导部的主视图;

56.图17是图13中所示的根据本发明的导轨的第一实施例的引导部的仰视剖视图;

57.图18是根据本发明的导轨的第二实施例在与根据本发明的阀板的第一实施例安装就位时的侧视剖视放大图;

58.图19是根据本发明的导轨的第三实施例在与根据本发明的阀板的第一实施例安装就位时的侧视剖视放大图;

59.图20是根据本发明的导轨的第四实施例在与根据本发明的阀板的第一实施例安装就位时的侧视剖视放大图;

60.图21是根据本发明的导轨的第五实施例在与根据本发明的阀板的第一实施例安装就位时的侧视剖视放大图;

61.图22是根据本发明的导轨的第六实施例在与根据本发明的阀板的第一实施例安装就位时的侧视剖视放大图;

62.图23是根据本发明的导轨的第七实施例在与根据本发明的阀板的第一实施例安装就位时的侧视剖视放大图;

63.图24是根据本发明的导轨的第八实施例的引导部的主视图;

64.图25是图24中所示的导轨的引导部的仰视剖视图;

65.图26是根据本发明的导轨和阀板组件的第一实施例的主视图;

66.图27是沿图26中的c

‑

c截面截取的导轨和阀板组件的剖视图;

67.图28是根据本发明的导轨和阀板组件的第二实施例的主视图;

68.图29是根据本发明的滑阀的第一实施例的立体视图;

69.图30是图29中所示的滑阀第一实施例的俯视图;

70.图31是沿图30中的截面d

‑

d截取的剖视图;

71.图32是沿图30中的截面e

‑

e截取的剖视图;

72.图33是根据本发明的滑阀的第二实施例的由平行于导轨延伸方向且穿过阀杆的竖直截面截取的侧视剖视图。

具体实施方式

73.下面对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

74.本发明是对滑阀的改进,具体来说,是对滑阀的导轨和阀板组件、导轨和/或阀板的改进,改进通过在滑阀的导轨和/或阀板上设置耐磨嵌体实现。

75.下面将参照附图分别对耐磨嵌体、阀板、导轨、导轨和阀板组件及滑阀的各实施例进行详细描述。

76.图1是根据本发明的耐磨嵌体的第一实施例的立体视图;图2是图1中所示的耐磨

嵌体的主视图;图3是沿图2中的a

‑

a截面截取的耐磨嵌体的剖视图。参考图1到图3,图中,耐磨嵌体总体以附图标记110标示,耐磨嵌体110包括滑移部111和装配部112。滑移部111包括细长延伸主体,细长延伸主体包括滑移面1111,用做阀板或导轨的滑移表面。装配部112从滑移部111与滑移面1111相对的一侧伸出,用于将耐磨嵌体110装配到阀板或导轨上。

77.本实施例中,具体参照图3,装配部112的垂直于滑移面1111的横截面具有端部增大的卡榫形状,图3中所示卡榫形状为燕尾形状。根据本发明的耐磨嵌体110的装配部112的垂直于滑移面1111的横截面增大的卡榫形状还可以优选为t形、y形、梯形或其一半的形状。

78.从图1到图3中还可以看到,耐磨嵌体110还包括轴线与滑移面111垂直并且从装配部112的与滑移面1111相对侧开口的耐磨嵌体通孔或盲孔113,用于与紧固件配合将耐磨嵌体110固定到阀板或导轨上。

79.耐磨嵌体110由耐磨材料制成,优选由陶瓷材料制成,也可以是耐磨硬质合金。

80.图4是根据本发明的耐磨嵌体的第二实施例的主视图;图5是图4中所示的耐磨嵌体的俯视图;图6是图4中所示的耐磨嵌体的侧视图。本发明耐磨嵌体的第二实施例中相同的部件采用与第一实施例中的相同的附图标记,为了区别,仅在第一位数字增加1。

81.参照图4到图6,耐磨嵌体210包括滑移部211和装配部212。滑移部211包括细长延伸主体,细长延伸主体包括滑移面2111,用做阀板或导轨的滑移表面。装配部212从滑移部211与滑移面2111相对的一侧伸出,用于将耐磨嵌体210装配到阀板或导轨上。

82.本实施例中,具体参照图4和图6,装配部212为沿滑移部211的细长延伸主体的延伸方向离散设置的轴线垂直于滑移面2111的圆柱状凸起,该圆柱状凸起平行于滑移面2111的横截面为圆形。

83.本实施例中,耐磨嵌体210还可包括轴线与滑移面2111垂直并且从圆柱状凸起的与滑移面2111相对侧开口的通孔或盲孔(图中未示出),用于与紧固件配合将耐磨嵌体210紧固到阀板或导轨上。

84.图7是根据本发明的耐磨嵌体的第三实施例的主视图;图8是图7中所示的耐磨嵌体的俯视图;图9是图7中所示的耐磨嵌体的侧视图。本发明耐磨嵌体的第三实施例中相同的部件采用与第二实施例中的相同的附图标记,为了区别,仅在第一位数字增加1。

85.本实施例的耐磨嵌体310与第二实施例的耐磨嵌体210的区别仅在于,作为装配部312的柱状凸起为矩形柱状凸起,矩形柱状凸起平行于滑移面3111的横截面为矩形,如图7中所示。

86.图10是根据本发明的耐磨嵌体的第四实施例的侧视图。本发明耐磨嵌体的第四实施例中相同的部件采用与第一实施例中的相同的附图标记,为了区别,仅在第一位数字增加3。

87.本实施例的耐磨嵌体410的装配部412沿滑移部411的细长延伸主体的延伸方向连续延伸,装配部412的垂直于滑移面4111的横截面端部尺寸减小,呈底部平行于滑移面4111的梯形形状。

88.图11是根据本发明的耐磨嵌体的第五实施例的侧视图。本发明耐磨嵌体的第五实施例中相同的部件采用与第四实施例中的相同的附图标记,为了区别,仅在第一位数字增加1。

89.本实施例的耐磨嵌体510的装配部512沿滑移部511的细长延伸主体的延伸方向连

续延伸,装配部512的垂直于滑移面5111的横截面端部尺寸不变,呈矩形形状。

90.本实施例中,耐磨嵌体510的装配部512也可以离散设置。耐磨嵌体510还可包括轴线与滑移面5111垂直并且从装配部512的与滑移面5111相对侧开口的通孔或盲孔,用于与紧固件配合将耐磨嵌体510紧固到阀板或导轨上。

91.图12是根据本发明的耐磨嵌体的第六实施例的侧视图。本发明耐磨嵌体的第六实施例中相同的部件采用与第五实施例中的相同的附图标记,为了区别,仅在第一位数字增加1。

92.该耐磨嵌体的第六实施例中,耐磨嵌体总体以610标示,与耐磨嵌体的第五实施例的区别在于,耐磨嵌体610还包括从装配部612的与滑移面6111相对的面上沿细长延伸主体的延伸方向离散设置的轴线垂直于滑移面6111的柱状凸起614。

93.本实施例的耐磨嵌体610的柱状凸起614可以是圆柱状凸起,也可以是矩形柱状凸起。本实施例的耐磨嵌体610的装配部612也可以离散设置,可以是离散设置的尺寸大于柱状凸起614的圆柱或矩形柱,柱状凸起614对应于离散设置的装配部612的圆柱或矩形柱设置。耐磨嵌体610还可包括轴线与滑移面6111垂直并且从装配部612和/或柱状凸起614的与滑移面6111相对侧开口的通孔或盲孔,用于与紧固件配合将耐磨嵌体610紧固到阀板或导轨上。

94.图1到图12中所示的耐磨嵌体的结构仅为示例性的,根据本发明的耐磨嵌体的装配部结构或其垂直于滑移面的横截面形状不限于图1到图12中所示,只要能实现将耐磨嵌体装配到阀板或导轨上起耐磨作用即可。

95.图13是根据本发明的阀板的第一实施例在与根据本发明的导轨的第一实施例安装就位时的侧视剖视放大图(本发明的阀板的第一实施例在与根据本发明的导轨的第一实施例安装就位时的整体侧视剖视图可参照后面的图27);图14是根据本发明的阀板的第一实施例的阀板主体的主视图;图15是沿图14中的截面b

‑

b截取的阀板主体的剖视图。

96.同时参照图13、图14、图15和图25,图中,阀板总体以附图标记120标示,阀板120包括阀板主体121,阀板主体121为延伸的直板,在阀板主体121的构成直板平面的一表面的沿长度方向的两侧1211,设置有在该表面开口的阀板狭槽1212,两根耐磨嵌体110的装配部112分别装配在阀板狭槽1212中,阀板狭槽1212的横截面形状与装配部112的横截面形状对应,阀板狭槽1212底部与耐磨嵌体110上设置的耐磨嵌体通孔或盲孔113对应位置处,设置有阀板狭槽通孔1213。耐磨嵌体110的滑移面1111伸出在设置有阀板狭槽1212的该表面之外。

97.阀板主体121由金属材料构成,这样使得阀板易于制造,且保持阀板120具有足够的强度,同时由于耐磨嵌体110的结合,使得阀板120兼具耐磨性。阀板主体121的表面上还可设置耐磨衬里122,以防止使用中例如催化剂等通过介质对金属阀板主体、紧固螺栓等造成磨损。该情况下,阀板120的耐磨嵌体110的滑移面1111伸出在耐磨衬里122的外表面之外,也可以与耐磨衬里122的外表面平齐。

98.本实施例中,具体参照图15,阀板120的阀板主体121横截面呈矩形。但是根据本发明的阀板不限于此,阀板主体121的横截面还可为t形、倒t形或侧部呈“凹凸凹”形。

99.本实施例中,阀板120的阀板狭槽1212中设置的耐磨嵌体为第一实施例的耐磨嵌体110,其装配部112的垂直于滑移面1111的横截面具有端部增大的卡榫形状。具体参照图

13,该图显示了阀板120的实际使用状态,由于阀板120上设置的耐磨嵌体110需要在竖直方向相对于阀板主体121固定在位,因此该第一实施例的耐磨嵌体110是优选的,其装配部112从垂直于滑移面1111的横截面具有端部增大的卡榫形状使得耐磨嵌体110通过自身卡合在阀板主体121的阀板狭槽1212内,无需额外的紧固件将耐磨嵌体110在竖直方向固定在位,即使使用紧固件115,所使用的紧固件115也仅起到防止耐磨嵌体110沿阀板狭槽1212的延伸方向滑动的作用,无需承受耐磨嵌体110的重量。但是在耐磨嵌体110的结构下,由于其横截面为端部增大的卡榫形状,使得阀板狭槽1212沿长度方向在至少一端贯通阀板主体121,并且在阀板主体121贯通端具有贯通开口,具体参见图13,耐磨嵌体110通过该贯通开口装配在阀板狭槽1212中。

100.在根据本发明的阀板的未示出的其他实施例中,与该阀板的第一实施例的区别除了阀板主体的横截面形状外,主要在于采用图4到图12中所示的不同实施例的耐磨嵌体。图4到图12中所示的耐磨嵌体的第二到第六实施例都适用于根据本发明的阀板,与采用第一实施例的耐磨嵌体110不同的是,采用第二到第六实施例的耐磨嵌体210、310、410、510和610时,还必需要使用紧固件将耐磨嵌体210、310、410、510和610相对于阀板主体紧固在位,紧固件还要承受耐磨嵌体自身的重量,该情况下,耐磨嵌体还包括轴线与滑移面垂直并且从装配部的与滑移面相对侧开口的通孔或盲孔,此时阀板主体在与装配部的通孔或盲孔位置对应处包括通孔。在耐磨嵌体的装配部连续延伸时,阀板狭槽为连续凹槽,在耐磨嵌体的装配部为离散设置的柱状凸起时,阀板狭槽可以为与柱状凸起对应的离散凹槽。特别地,在耐磨嵌体为第六实施例的耐磨嵌体610时,阀板狭槽应既包括与连续装配部612对应的连续狭槽,还包括在连续狭槽底部进一步设置的与柱状凸起614对应的离散凹槽。

101.另外,采用不同实施例的耐磨嵌体,与之对应的凹槽结构除了需要考虑如上所述的装配结构匹配之外,还需要考虑耐磨嵌体沿其延伸方向和竖直方向的相对定位。例如,采用第一实施例的耐磨嵌体时,阀板狭槽为沿长度方向在至少一端贯通阀板主体的连续槽,虽然在竖直方向由于耐磨嵌体的增大横截面的卡榫结构不需要紧固件在竖直方向固定,但是优选还需要紧固件或连接件将耐磨嵌体在阀板主体上沿其延伸方向固定在位。采用第二到第六实施例的耐磨嵌体时,无论阀板狭槽为连续贯通槽、连续非贯通槽还是离散凹槽,由于其至少需要紧固件或连接件将耐磨嵌体在竖直方向上固定在阀板主体上,因此同时能将耐磨嵌体相对于阀板主体在其延伸方向固定在位,无需从阻挡作用考虑阀板狭槽的结构。

102.下面结合图13、图16到图25详细描述根据本发明的导轨的实施例,上面所述的关于阀板狭槽的结构考虑同样适用于导轨狭槽,不同之处仅在于,导轨狭槽的结构无需考虑将耐磨嵌体在竖直方向固定在位。

103.图16是图13中所示的根据本发明的导轨的第一实施例的引导部的主视图;图17是图13中所示的根据本发明的导轨的第一实施例的引导部的仰视剖视图。下面同时参照图13、图16和图17来详细描述根据本发明的导轨的第一实施例的具体结构。

104.图中,导轨总体以附图标记130标示,导轨130包括引导部131,具体参照图16和图17,引导部131包括细长延伸主体1311,和从细长延伸主体垂直于其延伸方向和竖直方向伸出的支撑底部1312,延伸主体1311和支撑底部1312形成卡槽,支撑底部1312的支撑表面1314的沿长度方向的侧部设置有在支撑表面1314开口的导轨狭槽1313。导轨130还包括设置在导轨狭槽1313中的根据本发明的第五实施例的耐磨嵌体510。耐磨嵌体510的装配部

512装配在导轨狭槽1313内,导轨狭槽1313的横截面形状与耐磨嵌体510的装配部512的横截面形状对应,耐磨嵌体510的滑移面5111伸出在导轨130的引导部131的支撑表面1314之外。本实施例中,导轨狭槽1313为连续的两端不贯通的狭槽,见图16,由于其狭槽两端能够阻挡安装于其中的耐磨嵌体510相对于导轨主体131沿其延伸方向发生移动,本实施例中没有使用例如螺栓等紧固件或连接件来将耐磨嵌体510与导轨130的引导部131相对于引导部131的延伸方向定位。

105.引导部131由金属材料制成,这样使得导轨130易于制造,且保持导轨130具有足够的强度,同时由于耐磨嵌体510的结合,使得导轨130兼具耐磨性。引导部131的表面上还可设置有耐磨衬里132,该情况下,导轨130的耐磨嵌体510的滑移面5111还伸出在耐磨衬里132的外表面之外。本实施例中,具体参照图17,导轨130的引导部131的卡槽横截面为l形。引导部131的表面上还可设置耐磨衬里132,以防止使用中例如催化剂等通过介质对金属引导部、紧固螺栓等造成磨损。该情况下,导轨130的耐磨嵌体510的滑移面5111伸出在耐磨衬里132的外表面之外,也可以与耐磨衬里132的外表面平齐。

106.本实施例中,导轨130的引导部131的支撑底部1312上的导轨狭槽1313中设置的耐磨嵌体也可以为第二实施例的耐磨嵌体210,其装配部212为沿导轨130的引导部131的延伸主体1311离散设置的圆柱状凸起。其中耐磨嵌体210也可由第三实施例的耐磨嵌体310替换,而其他结构保持不变。此时,如果两端不贯通的导轨狭槽1313的两端仍能阻挡耐磨嵌体210、310相对于引导部131沿其延伸方向移动,则无需螺栓等紧固件或连接件来将耐磨嵌体210、310相对于引导部131固定。否则还可使用螺栓等紧固件或连接件将耐磨嵌体210、310相对于引导部131固定,这种情况下,导轨狭槽1313也可以是至少一端贯通的狭槽。

107.在耐磨嵌体采用第二实施例的耐磨嵌体210或第三实施例的耐磨嵌体310的情况下,该导轨狭槽1313也可以是与相应耐磨嵌体210或310的装配部212或312的离散设置的柱状凸起对应的离散凹槽,这种情况下,在柱状凸起至少两个,或矩形柱状凸起至少一个的情况下,可在导轨130的工作状态下将耐磨嵌体210或310相对于导轨130的引导部131固定在位,避免耐磨嵌体210或310相对于引导部131的延伸方向滑动。

108.图18是根据本发明的导轨的第二实施例在与根据本发明的阀板的第一实施例安装就位时的侧视剖视放大图。本发明的导轨的第二实施例中相同的部件采用与第一实施例中的相同的附图标记,为了区别,仅在第一位数字增加1。

109.导轨的该第二实施例与第一实施例的区别仅在于,所采用的第五实施例的耐磨嵌体510通过紧固件或连接件515将耐磨嵌体510相对于导轨230的引导部231在其延伸方向固定在位,避免耐磨嵌体510相对于引导部231在其延伸方向上滑动。这种情况下,紧固件或连接件515先紧固或连接到耐磨嵌体510,导轨230的引导部231的与装配部512配合的导轨狭槽的底部设置有与紧固件或连接件515对应的盲孔,在耐磨嵌体510装配在导轨狭槽的同时,紧固件或连接件515在对应的盲孔中装配在位。

110.本实施例的耐磨嵌体510也可以由耐磨嵌体210或310替换,由于紧固件或连接件515及相应的盲孔已经起到将耐磨嵌体210、310相对于引导部231固定在位的作用,因此导轨狭槽同样可以是至少一端贯通的连续狭槽或两端都不贯通的连续狭槽,在连续狭槽底部与紧固件对应位置处,设置与紧固件或连接件位置对应的盲孔。在采用耐磨嵌体210或310的情况下,导轨狭槽也可以是与作为对应的装配部212或312的柱状凸起对应设置的离散凹

槽,在离散凹槽的底部与紧固件对应位置处,可设置与紧固件或连接件位置对应的盲孔。

111.图19是根据本发明的导轨的第三实施例在和阀板安装就位时的侧视剖视放大图。本发明的导轨的第三实施例中相同的部件采用与第二实施例中的相同的附图标记,为了区别,仅在第一位数字增加1。

112.导轨的该第三实施例与第二实施例的区别仅在于,导轨330的与耐磨嵌体510的装配部512配合的导轨狭槽的底部设置与紧固件或连接件315对应的通孔,在耐磨嵌体510装配在导轨狭槽后,紧固件或连接件315通过导轨330上对应的通孔将耐磨嵌体510紧固在位。本实施例中,由于使用紧固件或连接件315来防止耐磨嵌体510相对于引导部331沿其延伸方向移动,因此导轨狭槽可以是至少一端贯通的连续狭槽,也可以是两端都不贯通的连续狭槽。

113.图20是根据本发明的导轨的第四实施例在与根据本发明的阀板的第一实施例安装就位时的侧视剖视放大图。本发明的导轨的第四实施例中相同的部件采用与第一实施例中的相同的附图标记,为了区别,仅在第一位数字增加3。

114.导轨的该第四实施例与第一实施例的区别在于,耐磨嵌体采用第四实施例的耐磨嵌体410。

115.由于采用第四实施例的耐磨嵌体410,本实施例的导轨430的导轨狭槽可以是两端不贯通的连续狭槽,此时可以不使用紧固件或连接件将耐磨嵌体410连接或紧固到导轨430的引导部431来防止耐磨嵌体410相对于引导部431沿其延伸方向移动,如果导轨狭槽是至少一端贯通的连续狭槽,则还可使用紧固件或连接件将耐磨嵌体410连接或紧固到导轨430的引导部431。

116.图21是根据本发明的导轨的第五实施例在和阀板安装就位时的侧视剖视放大图。本发明的导轨的第五实施例中相同的部件采用与第四实施例中的相同的附图标记,为了区别,仅在第一位数字增加1。

117.本实施例与第四实施例的区别仅在于,紧固件或连接件515先紧固或连接到耐磨嵌体410,导轨530的与装配部412配合的导轨狭槽的底部设置有与紧固件或连接件515对应的盲孔,在耐磨嵌体410装配在导轨狭槽的同时,紧固件或连接件515在对应的盲孔中装配在位。本实施例中,由于紧固件或连接件515及相应的盲孔已经起到将耐磨嵌体410相对于引导部531固定在位的作用,因此导轨狭槽同样可以是至少一端贯通的连续狭槽,也可以是两端都不贯通的连续狭槽。

118.图22是根据本发明的导轨的第六实施例在与根据本发明的阀板的第一实施例安装就位时的侧视剖视放大图。本发明的导轨的第六实施例中相同的部件采用与第五实施例中的相同的附图标记,为了区别,仅在第一位数字增加1。

119.本实施例与第五实施例的区别仅在于,耐磨嵌体采用第六实施例的耐磨嵌体610,导轨狭槽的横截面与耐磨嵌体610的装配部612对应,且在导轨狭槽的底部与柱状凸起614对应位置,还设置有与柱状凸起614对应的离散凹槽。耐磨嵌体610的柱状凸起614的作用与用于将导轨530的第五实施例中的耐磨嵌体410相对于导轨530的引导部531的延伸方向相对定位的连接件或紧固件515相同。

120.本实施例中,由于柱状凸起614和对应的离散凹槽已经起到防止耐磨嵌体610相对于引导部531沿其延伸方向移动的作用,因此导轨狭槽可以是至少一端贯通的连续狭槽,也

可以是两端都不贯通的连续狭槽。

121.图23是根据本发明的导轨的第七实施例在与根据本发明的阀板的第一实施例安装就位时的侧视剖视放大图。本发明的导轨的第七实施例中相同的部件采用与第四实施例中的相同的附图标记,为了区别,仅在第一位数字增加3。

122.该导轨的第七实施例与导轨的第四实施例的主要区别在于,第七实施例采用了第一实施例的耐磨嵌体110,而由于耐磨嵌体110的装配部112的垂直于滑移面1111的横截面具有端部增大的卡榫形状,导轨730的导轨狭槽的垂直于导轨延伸方向的横截面与耐磨嵌体110的该横截面对应设置,且导轨狭槽沿长度方向在导轨730的至少一端贯通导轨730的支撑底部,导轨730的支撑底部的贯通端具有贯通开口,耐磨嵌体110能够通过该贯通开口装配到导轨狭槽中。为了防止耐磨嵌体110在导轨狭槽中沿导轨狭槽延伸方向滑动,本实施例可以使用紧固件或连接件将耐磨嵌体110相对于导轨狭槽定位。

123.图24是根据本发明的导轨的第八实施例的引导部的主视图;图25是图24中所示的导轨的引导部的仰视剖视图。下面同时参照图24和图25来详细描述根据本发明的导轨的第八实施例的具体结构。

124.本发明的导轨的第八实施例中相同的部件采用与第一实施例中的相同的附图标记,为了区别,仅在第一位数字增加7。

125.导轨的第八实施例与第一实施例的区别仅在于图24和图25中所示的引导部831的垂直于引导部831延伸方向的卡槽横截面为u形,而图16和图17中所示的引导部131的卡槽横截面为l形。

126.该导轨的第八实施例可通过使用分别与导轨的第二到第七实施例中的耐磨嵌体及对应的导轨狭槽相同的结构或与导轨的第一到第七实施例中的耐磨嵌体及对应的导轨狭槽不同但仍能实现本发明原理的其他结构来实现根据本发明的导轨的更多的实施例。

127.图26是根据本发明的导轨和阀板组件的第一实施例的主视图;图27是沿图26中的c

‑

c截面截取的导轨和阀板组件的剖视图。图中,导轨和阀板组件总体以附图标记10标示,导轨和阀板组件10包括阀板120和两根导轨130,阀板120包括阀板主体121、阀杆122和装配在阀板主体121的阀板狭槽中的根据本发明第一实施例的耐磨嵌体110,导轨130包括引导部131和装配在引导部131的支撑底部1312的导轨狭槽中的根据本发明第二实施例的耐磨嵌体210,其中,在阀板120和导轨130安装就位时,阀板主体121的阀板狭槽开口的表面沿长度方向的两侧分别与两根导轨130的支撑底部1312对应设置,且阀板120的每根耐磨嵌体110的滑移面分别与每根导轨130的耐磨嵌体210的滑移面贴合配合,以沿导轨130的耐磨嵌体210的延伸方向往复移动。

128.图28是根据本发明的导轨和阀板组件的第二实施例的主视图。本发明的导轨和阀板组件的第二实施例中相同的部件采用与第一实施例中的相同的附图标记,为了区别,仅在第一位数字增加1。图28中,本实施例的导轨和阀板组件总体以附图标记20标示,导轨和阀板组件20包括第一阀板220、第二阀板220’和两根导轨230,第一阀板220包括第一阀板主体221、第一阀杆222和装配在第一阀板主体221的阀板狭槽中的根据本发明第一实施例的耐磨嵌体(图中未示出),第二阀板220’包括第二阀板主体221’、第二阀杆222’和装配在第二阀板主体221’的阀板狭槽中的根据本发明第一实施例的耐磨嵌体(图中未示出),导轨230包括引导部231和装配在引导部231的支撑底部2312的导轨狭槽中的根据本发明第二实

施例的耐磨嵌体210,其中,在第一阀板220和第二阀板220’对称地在导轨230上安装就位时,第一阀板主体221和第二阀板主体221’的阀板狭槽开口的表面沿长度方向的两侧分别与两根导轨230的支撑底部对应设置,且第一阀板220和第二阀板220’的每根耐磨嵌体的滑移面分别与每根导轨230的耐磨嵌体210的滑移面贴合配合,以沿导轨230的耐磨嵌体210的延伸方向以相对于彼此反向的方式往复移动。

129.通过将根据本发明的导轨和阀板组件的第一实施例和第二实施例中的导轨和/或阀板使用前面所述的不同实施例的导轨和不同实施例的阀板的各种不同组合来替换,能够实现根据本发明的导轨和阀板组件的更多的实施例。

130.图29是根据本发明的滑阀的第一实施例的立体视图。图30是图29中所示的滑阀第一实施例的俯视图。参照图29和30,可看到,根据本发明的滑阀的第一实施例,滑阀总体以附图标记1标示,包括阀壳体(未整体标示)和设置在阀壳体内部分显示的导轨和阀板组件中的导轨130和阀杆121。阀壳体为呈t形的三通管体,该三通管体包括主管11和从主管11中伸出的支管12。

131.图31是沿图30中的截面d

‑

d截取的剖视图。图32是沿图30中的截面e

‑

e截取的剖视图。参照图31和32,图中示出,阀壳体中,节流锥14包括具有阀口1421的节流锥底部142和中空锥形侧部141,导轨130安装在节流锥底部142的阀口1421的两侧,阀板120的耐磨嵌体(图中未标示)在导轨130的耐磨嵌体(图中未示出)上沿其延伸方向往复移动时,使节流锥底部142的阀口1421能随阀板120的移动保持在完全关闭状态和完全打开状态之间的任何状态。

132.图33是根据本发明的滑阀的第二实施例的由平行于导轨延伸方向且穿过阀杆的竖直截面截取的侧视剖视图。根据本发明的滑阀的第二实施例中相同的部件采用与第一实施例中的相同的附图标记,为了区别,仅在第一位数字增加1。

133.根据本发明的第二实施例的滑阀中,滑阀总体以2标示,滑阀2包括阀壳体,阀壳体为呈十字形的四通管体,四通管体包括相交的第一管21和第二管22,节流锥24设置在第一管21内,节流锥底部242位于第一管21和第二管22的交汇部。滑阀2还包括对开的第一阀板220和第二阀板220’,对称设置在节流锥底部242上安装的导轨230上。第一阀板220和第二阀板220’分别由相应的驱动装置驱动,使得第一阀板220和第二阀板220’沿第二管22以相对方向或反向往复移动。当第一阀板220和第二阀板220’以相对方向移动到第一阀板主体221和第二阀板主体221’相互抵接时,则阀口2421被关闭,滑阀2处于关闭状态;当第一阀板220和第二阀板220’从相互抵接位置反向移动时,阀口2421逐渐打开,滑阀2处于打开状态。由此,滑阀2能随第一阀板220和第二阀板220’的移动保持在完全关闭状态和完全打开状态之间的任何状态。

134.根据本发明的滑阀不限于上面描述的实施例,还可以多种方式实现,例如,滑阀壳体的第一管和第二管可能成角度设置在不同的平面内,或者第一阀板和第二阀板可不协同驱动,例如可以仅驱动其中一个来打开滑阀。

135.综上所述,根据本发明的耐磨嵌体、阀板、导轨、导轨和阀板组件以及滑阀通过将耐磨嵌体经由其装配部的结构局部地应用于滑阀的阀板或导轨,能方便地与滑阀的阀板或导轨连接,还能够有效地提高滑阀的阀板或导轨的局部耐磨性,同时不会降低阀板或导轨的强度,从而提高滑阀的性能。

136.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人

员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1