一种风力发电叶片的轴承座结构及其加工方法与流程

1.本发明涉及一种加工方法,尤其涉及一种风力发电的叶片的轴承座的加工方法。

背景技术:

2.零件配合尺寸越大,配合精度越高,要求加工工序越多,往往要求:粗加工

→

半精加工

→

精加工,且对加工设备、操作人员技能水平及测量器具等都要求越高,因此,传统的加工方法具有成本高、难度大、不易测量等缺点。

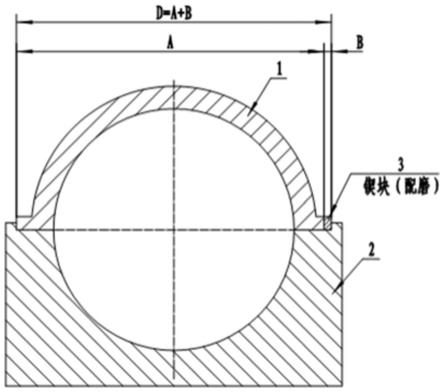

3.如说明书附图1所示,对于风力发电叶片的轴承座来说,包括底座(零件1)和顶座(零件2),底座上具有上部开口的第一半圆槽,顶座上具有下部开口的第二半圆槽,底座上设置有安装槽,所述顶座安装到底座的安装槽内,使得第一半圆槽和第二半圆槽拼合形成轴承的安装孔。由于风力发电的叶片的安装轴承的外径大约在1

‑

2米之间,因此轴承安装孔的内径也在1

‑

2m之间。并且风力叶片的重量非常中,在转动过程中具有很大的扭矩,需保证底座和顶座的高精度安装,否者容易导致转动过程中的抖动。

4.图1中,零件1与零件2配合尺寸d,尺寸d有配合公差要求,为更好的保证零件1与零件2组合精度,保证合格率,传统的加工工序为:粗加工

→

半精加工

→

精加工,同时,由于尺寸d数值非常大,配合公差要求非常高,其加工难度、设备及测量器具要求也非常高,加工时间长。

技术实现要素:

5.本发明的第一目的在于提供一种加工难度低、成本低、工期短、合格率高的风力发电叶片的轴承座结构。

6.本发明的目的是通过以下技术方案来实现的:一种风力发电叶片的轴承座结构,其特征在于:包括底座和顶座,所述底座和顶座相对的一面具有相互配合的半圆槽,所述底座的顶部两侧具有径向伸出且沿轴向延伸的第一安装部,所述顶座的底部两侧具有径向伸出且沿轴向延伸的第二安装部,所述第一安装部的两侧分别设置有轴向安装槽,所述第二安装部位于所述轴向安装槽内,在所述第一安装部的一侧或两侧的轴向安装槽内设置有调整块,所述调整块与所述轴向安装槽的内侧壁及所述第二安装部的外侧壁相配合。

7.优选的,所述调整块设置在所述第一安装部的一侧的轴向安装槽内。

8.优选的,所述调整块的截面为楔形或矩形。

9.优选的,所述调整块为多块,且沿轴承座轴向布置。

10.本发明的第二目的在于提供一种加工难度低、成本低、工期短、合格率高的风力发电叶片的轴承座结构的加工方法。

11.一种上述风力发电叶片的轴承座结构的加工方法,其特征在于:所述底座的第一安装部的两侧的轴向安装槽的内侧壁之间的距离为d,所述顶座的第二安装部的两外侧壁之间的距离为a,所述楔形块的宽度为b,满足d=a+b。具体的,包括以下步骤:

12.步骤一:在工厂内对所述底座及顶座进行粗加工;

13.步骤二:在工厂内对所述底座及顶座进行精加工,所述底座的第一安装部的两侧的轴向安装槽的内侧壁之间的距离为d,所述顶座的第二安装部的两外侧壁之间的距离为a,且a

14.<d;

15.步骤三:在施工现场将所述顶座的第二安装部安装在所述底座的第一安装部的轴向安装槽内,使得所述第二安装部的一外侧壁与一侧的轴向安装槽的内侧壁相抵,并采用量具测量所述第二安装部的另一外侧壁与另一侧的轴向安装槽的内侧壁之间的间距b,其中

16.d=a+b;

17.步骤四:在施工现场对所述调整垫块进行粗加工和精加工,使得调整块的宽度为b,并将所述调整块安装在所述第二安装部的另一外侧壁与另一侧的轴向安装槽的内侧壁之间

18.其中,所述底座和顶座的半圆槽的直径为1000

‑

2000mm。所述调整块的宽度b为20

‑

30mm。

19.有益效果:

20.本发明提供了风力发电叶片的轴承座结构以及该轴承座结构的加工方法,该方案通过在底座(零件1)和顶座(零件2)配合尺寸的任一端增加一调整块,所述调整块采用但不限于有一定锥度的契形块、标准块等,成功的将有配合精度要求的大尺寸d转化为自由大尺寸a及有一定配合要求的小尺寸b来实现,同时零件1和零件2的大尺寸a和d均为自由尺寸,加工工序可直接更改为:粗加工

→

精加工,从而降低加工难度、加工设备及测量器具等要求,降低加工成本,缩短加工周期,提高生产效率及零件合格率。

附图说明

21.图1为现有风力发电叶片的轴承座结构;

22.图2为本发明实施例中的风力发电叶片的轴承座结构。

具体实施方式

23.下面结合附图对本发明的具体实施方式作进一步详细的说明,但本发明并不局限于这些实施方式,任何在本实施例基本精神上的改进或代替,仍属于本发明权利要求所要求保护的范围。

24.实施例1:本实施例提供一种加工难度低、成本低、工期短、合格率高的风力发电叶片的轴承座结构。

25.所述的风力发电叶片的轴承座包括底座1(零件1)和顶座2(零件2),所述底座具有向上开口的第一半圆槽,所述顶座具有向下开口的第二半圆槽,所述第一半圆槽和第二半圆槽配合形成用于安装风力发电叶片轴承的轴承孔。并且,所述底座的顶部两侧具有径向伸出且沿轴向延伸的第一安装部,所述顶座的底部两侧具有径向伸出且沿轴向延伸的第二安装部,所述第一安装部的两侧分别设置有轴向安装槽,所述第二安装部位于所述轴向安装槽内,在所述第一安装部的一侧或两侧的轴向安装槽内设置有调整块3,所述调整块与所述轴向安装槽的内侧壁及所述第二安装部的外侧壁相配合。

26.在本实施例中,所述调整块3仅设置在所述第一安装部的一侧的轴向安装槽内。并且,所述调整块的截面为楔形、矩形。

27.并且,所述调整块为多块,且沿轴承座轴向布置。所述调整块的厚度较小,便于加工,最好在所述第一安装部的一侧的轴向安装槽内两端分别设置有一块,在中间等距布置有多块。

28.本实施例还提供一种加工难度低、成本低、工期短、合格率高的风力发电叶片的轴承座结构的加工方法。

29.一种上述风力发电叶片的轴承座结构的加工方法,所述底座的第一安装部的两侧的轴向安装槽的内侧壁之间的距离为d,所述顶座的第二安装部的两外侧壁之间的距离为a,所述楔形块的宽度为b,满足d=a+b。具体的,包括以下步骤:

30.步骤一:在工厂内对所述底座及顶座进行粗加工;

31.步骤二:在工厂内对所述底座及顶座进行精加工,所述底座的第一安装部的两侧的轴向安装槽的内侧壁之间的距离为d,所述顶座的第二安装部的两外侧壁之间的距离为a,且a

32.<d;

33.步骤三:在施工现场将所述顶座的第二安装部安装在所述底座的第一安装部的轴向安装槽内,使得所述第二安装部的一外侧壁与一侧的轴向安装槽的内侧壁相抵,并采用量具测量所述第二安装部的另一外侧壁与另一侧的轴向安装槽的内侧壁之间的间距b,其中

34.d=a+b;

35.步骤四:在施工现场对所述调整垫块进行粗加工和精加工,使得调整块的宽度为b,并将所述调整块安装在所述第二安装部的另一外侧壁与另一侧的轴向安装槽的内侧壁之间

36.其中,所述底座和顶座的半圆槽的直径为1000

‑

2000mm,所述顶座和底座的轴向长度为1300

‑

1400mm,这是根据具体的叶片的径向尺寸决定的。所述调整块的宽度b为20

‑

30mm,可选择但不限于20mm、22mm、24mm、26mm、28mm或30mm。所述调整块的材料可选择钢、铸铁等。

37.本实施例提供了风力发电叶片的轴承座结构以及该轴承座结构的加工方法,该方案通过在底座(零件1)和顶座(零件2)配合尺寸的任一端增加一调整块,所述调整块采用但不限于有一定锥度的契形块、标准块等,成功的将有配合精度要求的大尺寸d转化为自由大尺寸a及有一定配合要求的小尺寸b来实现,同时零件1和零件2的大尺寸a和d均为自由尺寸,加工工序可直接更改为:粗加工

→

精加工,从而降低加工难度、加工设备及测量器具等要求,降低加工成本,缩短加工周期,提高生产效率及零件合格率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1