一种加强帽粘接固化装置及方法与流程

1.本发明涉及固体火箭发动机制造技术,具体涉及一种加强帽粘接固化装置及方法。

背景技术:

2.固体火箭发动机在设计时,为了防止药柱头部穿火及实现与壳体的配合,需要将加强帽采用特质胶粘剂粘接在药柱头部。将胶粘接涂抹至药柱头部及加强帽内侧后,人工将加强帽装配至药柱头部,靠肉眼确认加强帽装配后加强帽底边与药柱垂直,将压盖装配至加强帽上,将压盖放置在压帽上,然后使用顶杆接触压盖中心,靠人工经验施压后静置固化。

3.某小型固体火箭发动机在设计时,药柱与壳体为分开设计,其中需要在药柱头部粘接加强帽,加强帽粘接后进行x射线探伤,要求无缺料、无脱粘、无气孔。加强帽为硬质材料,药柱头部经过了人工整形,加强帽与药柱头部的贴合度、匹配性不好,粘接时涂胶过程、施压过程均为人工操作,粘接后出现加强帽粘接歪斜、内部有脱粘、缺料、气孔,粘接合格率仅为40%。因此,本发明提出了一种能够解决实时测力、防压弯产品并实现同轴压装的方案,设计出一种粘接固化装置,实现同轴压装且保证产品无弯曲、无脱粘的目标。

4.现有粘接工艺方法由于无法测试施力的大小,存在施力不够或者施力过大导致产品损伤;加强帽装配后进行施压时,由于药柱放置位置无限位要求,存在施压时顶杆无法接触、挤压压盖中心,导致加强帽粘接后歪斜、局部缺料。

技术实现要素:

5.本发明要解决的技术问题

6.本发明提出了一种能够解决实时测力、防压弯产品并实现同轴压装的方案,设计出一种粘接固化装置,以解决现有粘接工艺方法由于无法测试施力的大小,存在施力不够或者施力过大导致产品损伤;加强帽装配后进行施压时,由于药柱放置位置无限位要求,存在施压时顶杆无法接触、挤压压盖中心,导致加强帽粘接后歪斜、局部缺料等问题。

7.采用的技术方案

8.一种加强帽粘接固化装置,包括力矩扳手、方隼、顶杆、顶杆平面、压盖、压帽、卡箍组件、卡箍支架、底座、立柱及横杆,所述立柱、横杆及底座构成工装框架,立柱顶部设横杆,所述顶杆通过螺纹连接垂直固定于横杆,所述顶杆顶端通过方隼连接有力矩扳手,所述顶杆底端设有顶杆平面,所述卡箍组件通过卡箍支架固定于立柱;所述压盖置于压帽上方凹槽。

9.进一步地,所述装置底座底部安装有2个定向轮,2个万向轮,且带有刹车。

10.进一步地,所述立柱中下部、中上部设置卡箍支架,固定不同型号的药柱。

11.一种加强帽粘接固化方法,包括如下步骤:

12.s1:将加强帽装配至药柱头部,沿加强帽底边在药柱外表面划出环形标识,确保环

形标识圈与药柱垂直;

13.s2:将药柱头部朝上立式放置在该装置底板上标识圈内,药柱中部靠紧卡箍内弧面;

14.s3:将加强帽涂胶粘剂后装配至药柱头部,装配压帽,压帽上方放置压盖,压盖必须放置在压帽凹槽内;

15.s4:转动工装上方的力矩扳手进行施压,使得顶杆平面与压盖上端面接触,施压压力的测试确保加强帽底边与药柱外表面的环形标识圈完全贴合。

16.进一步地,所述s3的压盖部位两侧各开φ1的小孔。

17.进一步地,所述s3中加强帽涂胶粘剂的厚度约为1.5-2mm。

18.有益效果

19.该装置能够快速安装、拆卸且能够实时测试施加的压力大小,一次可粘接多发产品;装置设置有卡箍,确保产品放置过程中其他部件对药柱的外力影响,有效解决药柱在固化过程中出现压弯及变形等问题;压盖设计侧面排气孔,可以有效阻止压盖与压帽之间形成密封区域,导致向上的压力,使得加强帽顶部出现脱粘现象,装置各部位的标识圈可以确保产品同轴压装。

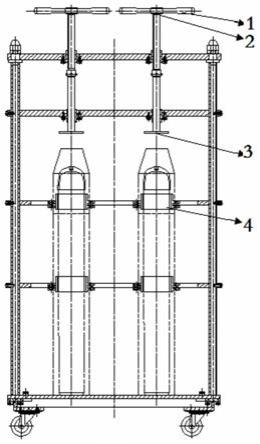

附图说明

20.图1:加强帽粘接固化装置示意图;

21.图2:卡箍组件示意图;

22.图3:压帽组件示意图;

23.其中:1-力矩扳手;2-方隼;3-顶杆平面;4-卡箍支架;5-卡箍组件;6-压盖;7-压帽。

具体实施方式

24.本发明是专门设计了一种加强帽粘接固化装置,在工装底座刻有放置位置标识,在压帽两侧开孔,在压帽顶部刻有凹槽,压盖与凹槽配合,压盖顶部刻有与顶杆压片配合的刻线,可以实现垂直施压来确保加强帽粘接后合格的目的。

25.本发明采用的具体技术方案如下:

26.该工装整体为一种加强帽粘接固化装置,该工装为底座与四根立柱连接,底座底部安装有2个定向轮,2个万向轮,且带有刹车,可以随时行走、360转弯、制动。立柱中部安装有两组含卡箍支板,产品立式放置底座后,产品中下部、中上部采用卡箍固定,卡箍设置为快装快拆结构,卡箍固定后,在产品头部、加强帽内表面涂胶后人工将加强帽安装至产品头部,在加强帽上方安装压帽,压帽顶凹槽安装压盖,然后拧动顶杆把手,将顶杆平面接触压盖上表面,力矩扳手接触顶杆上方方隼,实现对加强帽垂直施压固定,并保压固化。

27.本发明装置基本步骤为:1)为了满足一次多发且本着节约空间的目标,该装置设计为背靠背结构,充分节约空间;2)在装置底部刻有产品放置的标识,在压帽侧面开2个的孔,在压帽顶部设计与顶杆配合的凹槽;3)顶杆上端设计有与力矩扳手配合的方隼,方隼与力矩扳手配合,可以实时测试施加的压力数值;4)在加强帽底边与药柱垂直部位划一圆圈标识,确保加强帽装配后底边与圆圈标识完全贴合、对正;5)药柱中部设计两组卡箍组

件,可以有效防止药柱在施压过程中变弯曲。

28.一种加强帽粘接固化方法,包括如下步骤:s1:将加强帽装配至药柱头部,沿加强帽底边在药柱外表面划出环形标识,确保环形标识圈与药柱垂直;s2:将药柱头部朝上立式放置在该装置底板上标识圈内,药柱中部靠紧卡箍内弧面;s3:将加强帽涂胶粘剂后装配至药柱头部,装配压帽,压帽上方放置压盖,压盖必须放置在压帽凹槽内;s4:转动工装上方的力矩扳手进行施压,使得顶杆平面与压盖上端面接触,施压压力的测试确保加强帽底边与药柱外表面的环形标识圈完全贴合。所述s3的压盖部位两侧各开φ1的小孔。所述s3中加强帽涂胶粘剂的厚度约为1.5-2mm。

29.为使本发明所提出的技术方案的目的、特征和优点能够更加明显易懂,下面将结合附图1-3,对本发明所提出的技术方案的实施例进行清楚、完整地描述。显然,所描述的实施例仅仅是所提出的技术方案的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其它实施例,均属于本发明保护的范围。

30.按照产品设计特点,需要在一个圆柱体头部粘接一个硬质材料的加强帽,圆柱体头部为人工修整成型,要求粘接后加强帽底边与药柱轴线垂直,加强帽粘接后内部无缺料、脱粘、气孔,且粘接过程中药柱不允许存在弯曲、变形。粘接使用的粘接剂为特制带有一定流动性的粘稠性液体。

31.该装置由力矩扳手、方隼、顶杆、顶杆平面、压盖、压帽、卡箍组件、卡箍支架、底座及脚轮组成。粘接压装时产品为立式状态放置,头部朝上。

32.该装置使用方法:先将加强帽装配至药柱头部,沿加强帽底边在药柱外表面划出环形标识,确保环形标识圈与药柱垂直,将药柱头部朝上立式放置在该装置底板上标识圈内,药柱中部靠紧卡箍内弧面,将加强帽涂胶粘剂后装配至药柱头部,装配压帽,压帽上方放置压盖,压盖必须放置在压帽凹槽内,转动装置上方的力矩扳手,使得顶杆平面与压盖上端面接触,接触后检查顶杆平面与压盖上的标识圈完全对正,开始继续转动力矩扳手进行施压,实现对施压压力的测试(装置具体结构见图1),确保加强帽底边与药柱外表面的环形标识圈完全贴合。

33.该装置可以用于某系列同类型结构产品的加强帽粘接,该装置拥有多个创新点,有利于保证粘接质量和一致性,具体见下:

34.1)保证压装同轴度。通过在装置底板、压盖上端面画出标识圈,压帽上面留有凹槽,通过加工保证压装装置与标识圈、凹槽同轴,操作人员作业时,只要按照要求将产品、部件按照要求位置放置后就可以保证同轴度。该方法操作方便。

35.2)防压弯设计。在装置立柱的两个高度上分别设计药柱防弯曲护板,护板与产品接触部位为卡箍结构,卡箍设计为快速开合销锁,3s之内完成操作。立柱在不同位置进行打眼,按照产品高度不同可以调节护板的高度。

36.3)压盖排气孔设计。在统计分析前期的脱粘问题后,脱粘部分原因为装置压装后,整个压帽、压盖内侧压力增大,与外侧大气压存在压差,影响施压力的传递。在压盖部位两侧各开φ1的小孔,保证施压后,内外气压平衡,有效的保证了力的传递。

37.4)装置通用性的设计。该装置从顶杆部位、抱箍部位、底板标识圈部位均进行了通用性设计。通过顶盖上升和下降可以进行不同长度的产品的压装;护板部位的抱箍为快速

拆装结构,在进行大直径产品的压装时,拆卸抱箍,进行更小直径的产品压装时,更换小直径的抱箍即可;标识圈在进行不同直径的产品压装时,按照同一个中心进行缩放即可。

38.5)实现施加力矩的测试。顶盖最外侧设计为四方结构,与力矩扳手进行配套设计,实现施加力矩的随时测试,放置压力过大,对产品产生不可逆的形变,提高产品的质量。

39.通过应用该装置,药柱粘接一次合格率提高至100%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1