一种齿轮副及章动减速器的制作方法

1.本发明涉及减速机领域,尤其涉及一种齿轮副及章动减速器。

背景技术:

2.大传动比减速器在自动化领域有很大的需求量,如各类工业机械臂、机械手等。常用的大传动比减速器有蜗杆减速器、多级行星减速器、谐波减速器和rv减速器。在要求结构紧凑的场合,目前多选用谐波减速器和rv减速器,主要是因为蜗杆减速器的效率比较低,由于热平衡问题,难以满足频繁高速运行的要求;多级行星减速机构的体积比较大,低背隙行星减速器的工艺要求和制造成本高。章动减速器出现得比较晚,目前还没有看到比较完善的成系列的成熟产品。从目前公布的资料来看,多数章动减速装置都采用渐开线齿形。渐开线锥齿轮副的设计通常要遵循基于节锥面相切的设计原则,若要求大传动比,其中一个齿轮只能做成内锥齿轮,加工难度大,制造成本高;渐开线齿轮的另一个固有缺陷是重合度低,同时工作齿数少通常不会超过3个齿,即使从接触应力的角度考虑,每个齿的承载能力可以做的比较大,受齿根弯曲应力和剪切应力的限制,齿轮副的功率密度很难提升。章动摆线针轮副容易实现一齿差的大传动比结构,可以通过强制变位做成端面齿轮副,但存在针轮齿面上有效工作弧长很短,长期工作容易出现局部磨损的问题;同时还存在虽然同时参与工作的齿数比较多,但针轮与摆线齿轮齿面之间的相对曲率大,故而齿面接触应力大。

技术实现要素:

3.鉴于此,本发明公开了一种齿轮副及章动减速器,用以解决现有的章动摆线针轮副存在针轮齿面上有效工作弧长很短,长期工作容易出现局部磨损的问题;同时还存在虽然同时参与工作的齿数比较多,但针轮与摆线齿轮齿面之间的相对曲率大,造成齿面接触应力大的问题。

4.本发明为实现上述的目标,采用的技术方案是:

5.本发明第一方面公开了一种齿轮副,所述齿轮副由针齿轮和无瞬心包络齿轮各自的齿啮合形成,所述针齿轮的工作齿面由外凸的椭圆锥面片构造而成,且所述椭圆锥面片在同一横截面上最高点和最低点的距离由外向内沿锥面母线逐渐变小;所述无瞬心包络齿轮的工作齿面为所述针齿轮在章动运动过程中产生的无瞬心包络面;所述针齿轮的齿数比无瞬心包络齿轮的齿数多一个。

6.进一步可选的,所述针齿轮的齿面由齿顶曲面、椭圆锥面片、平面、齿根曲面构造而成,其中,齿顶曲面两端分别依次连接有椭圆锥面片、平面和齿根曲面,且齿顶曲面、椭圆锥面片、平面和齿根曲面相邻两者相切,所述齿顶曲面为外凸的光滑曲面,所述齿根曲面为凹陷的光滑曲面;所述的无瞬心包络齿轮的齿面由齿顶曲面、无瞬心包络齿面、平面、齿根曲面构成,其中,齿顶曲面两端分别依次连接有无瞬心包络齿面、平面和齿根曲面,且齿顶曲面、无瞬心包络齿面、平面和齿根曲面相邻两者相切,所述齿顶曲面为外凸的光滑曲面,所述齿根曲面为凹陷的光滑曲面。

7.进一步可选的,所述齿顶曲面和所述齿根曲面分别由样条曲面构造而成。

8.进一步可选的,所述针齿轮和无瞬心包络齿轮之间的轴间角t为:177

°

≤t<180

°

。

9.进一步可选的,所述椭圆锥面的长轴和短轴的比为1.3~2.5之间。

10.进一步可选的,所述针齿轮的齿高沿所述针齿轮的径向由外向内逐渐变小。

11.进一步可选的,所述针齿轮工作齿面的压力角α满足:40

°‑

r≤α≤50

°‑

r,其中r为针齿轮与无瞬心包络齿轮之间的摩擦角。

12.进一步可选的,所述针齿轮的齿顶和齿根之间设有第一分度锥面,所述第一分度锥面的轴线与所述针齿轮的轴线重合,第一分度锥面的锥角为β,所述无瞬心包络齿轮的齿顶和齿根之间设有第二分度锥面,所述第二分度锥面的轴线与所述无瞬心包络齿轮的轴线重合,所述第二分度锥面的锥角为w,所述针齿轮和所述无瞬心包络齿轮之间的轴间角为t,所述针齿轮面锥角为γ,所述针齿轮根锥角为p,所述无瞬心包络齿轮的面锥角为k,所述无瞬心包络齿轮的根锥角为l,其中,β、w、t、γ、k、l满足:

13.89

°

≤β≤91

°

,w=t-β,β+0.3

°

≤γ≤β+2.1

°

,β-2.9

°

≤p≤β-0.5

°

,w+0.3

°

≤k≤w+2.3

°

,w-3.1

°

≤l≤w-0.6

°

。

14.本发明第二方面公开了一种章动减速器,所述章动减速器还包括:壳体;减速器输出轴,转动设置在所述壳体内;第一方面所述的齿轮副,所述无瞬心包络齿轮固定设置在所述壳体内或与所述壳体一体成型;环形弹性膜片,具有内环、外环和连接于内环和外环之间的环形弹性变形体,其内环上设有第一连接部,其外环上设有第二连接部,所述第一连接部与所述减速器输出轴固定连接,所述第二连接部与所述针齿轮固定连接,所述内环与所述减速器输出轴共轴线设置,所述外环与所述针齿轮共轴线设置;章动发生机构,设置在所述壳体内,用于驱动所述针齿轮做章动运动,使所述针齿轮的齿在所述无瞬心包络齿轮的齿上滚动,并使所述环形弹性变形体产生形变以适应针齿轮的章动运动。

15.进一步可选的,所述章动减速器还包括减速器输入轴,所述减速器输入轴可转动设置在所述壳体内;所述章动发生机构包括:斜盘,所述斜盘转动设置在所述减速器输入轴上,所述斜盘的一个侧面为斜面,另一个侧面与所述斜盘的轴线垂直;驱动机构,所述斜盘通过驱动机构驱动转动;平面密珠轴承,所述平面密珠轴承设置在所述斜盘的两侧;所述壳体内表面形成有沿所述减速器输入轴径向凸伸的环形凸台,所述环形凸台的一侧面与所述平面密珠轴承的滚珠贴合,且所述环形凸台的一侧面与所述减速器输入轴垂直,所述环形凸台的端面、所述针齿轮的背面和所述斜盘的两侧面作为所述平面密珠轴承的滚道。

16.进一步可选的,所述驱动机构为电机,所述电机的输出轴与所述斜盘固定连接,所述电机的输出轴作为所述减速器输入轴以驱动所述斜盘转动。

17.进一步可选的,所述壳体作为所述电机的外壳,所述电机的定子嵌入所述壳体内,所述电机的转子转动设置在所述壳体内。

18.进一步可选的,所述齿轮副为两对,对称设置在所述章动发生机构的两侧。

19.进一步可选的,所述章动发生机构包括:斜盘,转动设置在所述壳体内的所述减速器输出轴上,所述斜盘两侧设有对称的斜面,所述斜盘通过驱动机构驱动转动;平面密珠轴承,所述斜盘的两侧分别设有平面密珠轴承,所述斜盘的两侧面和两对所述齿轮副中各自的所述针齿轮背面作为所述平面密珠轴承的滚道;两对所述针齿轮副中的两个所述针齿轮齿数相等。

20.进一步可选的,所述斜盘上的斜面与所述斜盘轴线的夹角为c,所述针齿轮与所述无瞬心包络齿轮轴间角为t,其中,c=t-90

°

。

21.有益效果:本发明针齿轮的工作齿面设置成椭圆锥面片,与端面摆线针轮副相比,有效地增加了针齿轮工作齿面的弧长,在同样的齿轮直径、传动比和输出载荷下,可以使针轮工作齿面的弧长增加60%左右,降低针齿轮齿面的局部磨损,延长使用寿命。同时,与端面摆线针轮副相比,在同样的齿轮直径、传动比和输出载荷下,可以使齿面接触应力降低23%左右;或者在同样的接触应力下,可以提高承载能力约30%。

附图说明

22.通过参照附图详细描述其示例实施例,本发明公开的上述和其它目标、特征及优点将变得更加显而易见。下面描述的附图仅仅是本发明公开的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1示出了本发明齿轮副中针齿轮实施例的轴测图;

24.图2为图1中针齿轮的单个齿形实施例的轴测图;

25.图3为图2中针齿轮的单个齿形实施例的主视图;

26.图4为图3的左视图;

27.图5示出了本发明齿轮副中无瞬心包络齿轮的单个齿形实施例的主视图;

28.图6为图5的左视图;

29.图7示出了本发明齿轮副实施例的整体轴测图;

30.图8为图7的爆炸视图;

31.图9为图7齿轮副实施例的主视图;

32.图10示出了本发明齿轮副实施例应用在章动减速器第一实施例中的整体结构图;

33.图11为图10中斜盘实施例的轴测图;

34.图12为图11中实施例的侧视图;

35.图13示出了本发明齿轮副实施例应用在章动减速器第二实施例中的整体结构图;

36.图14示出了图10和图13章动减速器各实施例中平面密珠轴承实施例的轴测图;

37.图15示出了图13中斜盘实施例的轴测图;

38.图16为图15中斜盘实施例的侧视图;

39.图17示出了图10和图13章动减速器各实施例中环形弹性膜片实施例的示意图;

40.图18示出了本发明章动减速器实施例应用在delta机器人摆臂中的示意图;

41.图19示出了本发明章动减速器实施例应用在scara机械臂的示意图;

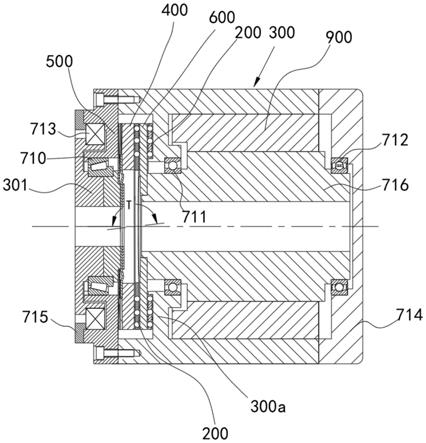

42.其中,图4和图6中的虚线为假想线,为了说明本发明实施例中齿面的组成而划分的。

43.附图标记:

44.101-内环;102-外环;103-环形弹性膜片;200-平面密珠轴承;201-保持架;202-滚珠;300-壳体;301-减速器输出轴;400-针齿轮;401-针齿轮的工作齿面;402-第二环形滚道;500-无瞬心包络齿轮;501-无瞬心包络齿轮齿面的工作齿面;600-斜盘;601-斜面;602-第一环形滚道;900-电机;901-齿轮;a-齿顶曲面;b-椭圆锥面片;c-平面;d-齿根曲面;e-无瞬心包络齿面;710-第三轴承;711-第一轴承;712-第二轴承;713-第四轴承;714-电机端

盖;715-轴承端盖;716-减速器输入轴;h-章动减速器;3011-第一减速器输出轴;3012-第二减速器输出轴。

具体实施方式

45.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.在本发明实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义,“多种”一般包含至少两种,但是不排除包含至少一种的情况。

47.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

48.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的商品或者系统中还存在另外的相同要素。

49.现有的减速器采用摆线针轮副存在针轮齿面上有效工作弧长很短,长期工作容易出现局部磨损的问题;同时还存在虽然同时参与工作的齿数比较多,但针轮与摆线齿轮齿面之间的相对曲率大,造成齿面接触应力大的问题。

50.本发明采用椭圆锥面片作为针齿轮与无瞬心包络齿轮啮合的工作齿面,增加了针齿轮工作齿面的长度,减小了齿面接触应力,提高齿的承载能力,同时降低了针轮工作齿面的磨损。

51.为进一步阐述本发明中的技术方案,现结合图1-图18,提供了如下具体实施例。

52.实施例1

53.在本实施例中提供了一种齿轮副,如图1-图8所示,所述齿轮副由针齿轮400和无瞬心包络齿轮500各自的齿啮合形成,所述针齿轮400的工作齿面由外凸的椭圆锥面片b构造而成,且所述椭圆锥面片b在同一横截面上最高点和最低点的距离由外向内沿锥面母线逐渐变小;所述无瞬心包络齿轮500的工作齿面为所述针齿轮400在章动运动过程中产生的无瞬心包络面;所述针齿轮400的齿数比无瞬心包络齿轮500的齿数多一个。

54.本实施例中的椭圆锥面片指的是完整的椭圆锥面上所截取的一部分椭圆锥面。

55.本实施例中针齿轮400的齿和无瞬心包络齿轮500的齿形成于各自齿盘一侧端面上,且各自的齿均沿各自齿盘的径向方向延伸,各自齿的纵截面积从齿顶到齿根逐渐变大,齿宽为齿内圆端面与齿外圆端面的距离。

56.如图4和图6所示,针齿轮400的齿面由齿顶曲面a、椭圆锥面片b、平面c、齿根曲面d构造而成,其中,齿顶曲面a两端分别依次连接有椭圆锥面片b、平面c和齿根曲面d,且齿顶

曲面a、椭圆锥面片b、平面c和齿根曲面d相邻两者相切,所述齿顶曲面a为外凸的光滑曲面,所述齿根曲面d为凹陷的光滑曲面;无瞬心包络齿轮500的齿面由齿顶曲面a、无瞬心包络齿面e、平面c、齿根曲面d构成,其中,齿顶曲面a两端分别依次连接有无瞬心包络齿面e、平面c和齿根曲面d,且齿顶曲面a、无瞬心包络齿面e、平面c和齿根曲面d相邻两者相切,齿顶曲面a为外凸的光滑曲面,齿根曲面d为凹陷的光滑曲面。针齿轮400和无瞬心包络齿轮500各自的齿顶曲面a为外凸的光滑曲面,各自的齿根曲面d为凹陷的光滑曲面。可满足针齿轮400正反转时的承载能力。优选的,针齿轮400和无瞬心包络齿轮500各自的齿顶曲面a和齿根曲面d可通过样条曲面构造形成。可选的,针齿轮400上齿顶曲面a两端的椭圆锥面片b、平面c和齿根曲面d相互对称。无瞬心包络齿轮500上齿顶曲面a的无瞬心包络齿面e、平面c和齿根曲面d相互对称。

57.在传统的针齿轮400设计中,通常会基于节锥面的概念进行设计。所谓的节锥面,就是两个齿轮的相对运动,从运动学上来说,相当于两个齿轮上的节锥面做纯滚动。这两个节锥面的公切线,称为瞬心线,即两个齿轮在此瞬时的相对运动,相当于围绕瞬心线转动。在传统的设计方法中,通常将瞬心线安排在工作齿高的中部附近。而在本实施例中,齿形设计完全不需考虑瞬心线,即在齿廓的有效高度内根本不存在瞬心线,故称为无瞬心包络齿面。此设计方法是围绕分度锥面来布置齿廓的;若两个齿轮的分度锥面均非内锥面,就可以避免出现内锥形齿轮,实现端面啮合齿轮副,压缩齿轮副的轴向尺寸,提高齿轮副的功率密度。

58.本实施例中椭圆锥面片b作为工作齿面,替代传统章动减速装置中使用的渐开线齿轮副和比较新颖的摆线齿轮副,不仅解决了使用渐开线端面齿形传动时出现的各种干涉问题(齿顶干涉,齿廓重叠干涉等),也解决了端面摆线齿轮副齿面间相对曲率大,针轮有效工作齿面长度短,易磨损等问题和缺陷。

59.通过采用一齿差端面啮合的齿轮副,使得包络齿轮的一个齿从完全脱离状态,即齿顶对齿顶的状态,过渡到这个齿完全进入到针齿轮400的齿槽中的状态,包络齿轮和针齿轮400都需要绕各自的轴线回转将近180

°

的转角;而如果采用二齿差,这个过程是在90

°

转角范围内完成的;在距离最深进入点正负90

°

范围之外,两个齿轮处于完全脱离状态,即两个齿轮的齿顶圆处于完全分离的状态,不可能存在啮合的机会。故本发明采用一齿差端面啮合齿轮副,可以在相同的章动齿数下,获得的同时工作齿数约为二齿差齿轮副的两倍。

60.齿轮副的轴间角是根据齿轮副的齿高来确定的,即既要保证工作齿面可以完全参与啮合,又要保证两个齿轮的齿顶在一整圈的回转过程中都不发生干涉。故轴间角至少要大于两个齿轮齿顶高之和的一半除以齿轮副的母线长度之商的反正切值。实际轴间角会略大一些,以保证非啮合区域的最小齿顶间隙。对于确定的齿廓设计方法,齿轮副的齿高系数基本上是固定的,齿高与母线长度之比会随着齿轮副齿数的增加呈线性关系减小,故传动比越大的少齿差齿轮副,轴间角越接近于180

°

。本实施例中针齿轮400通过环形弹性膜片103作为输出机构,具体结构下面会详细介绍。针齿轮400的齿数越少,轴间角越大,而过小的轴间角会影响作为输出机构环形弹性膜片103的受力和应变状态,为实现章动运动轴间角要小于180

°

;而齿数的上限受减速机构传动效率的限制,传动比越大,效率越低。因此,本实施例所述针齿轮400和无瞬心包络齿轮500之间的轴间角t设置为177

°

≤t<180

°

。

61.优选的,所述椭圆锥面b的长轴和短轴的比为1.3~2.5之间,比值过小齿面之间的

接触应力会上升,增加齿面工作长度的作用不明显;而比值过大,导致齿面干涉,减少同时工作齿数。

62.优选的,针齿轮400的齿高沿针齿轮400的径向由外向内逐渐变小,避免啮合时发生干涉。

63.优选的,针齿轮400的齿顶和齿根之间设有轴线与针齿轮400轴线重合的第一分度锥面,第一分度锥面的锥角为β,无瞬心包络齿轮500的齿顶和齿根之间设有轴线与无瞬心包络齿轮500轴线重合的第二分度锥面,第二分度锥面的锥角为w,针齿轮400和无瞬心包络齿轮500之间的轴间角为t,针齿轮400面锥角为γ,针齿轮400根锥角为p,无瞬心包络齿轮500面锥角为k,无瞬心包络齿轮500根锥角为l,其中,β、w、t、γ、k、l满足:

64.89

°

≤β≤91

°

,w=t-β,β+0.3

°

≤γ≤β+2.1

°

,β-2.9

°

≤p≤β-0.5

°

,w+0.3

°

≤k≤w+2.3

°

,w-3.1

°

≤l≤w-0.6

°

。

65.通过上述参数的优化,可进一步增加针齿轮工作齿面的长度,减小齿面接触应力,提高齿的承载能力。

66.第一分度锥面的锥角为第一分度锥面母线与第一分度锥面轴线的夹角,第二分度锥面的锥角为第二分度锥面母线与第二分度锥面轴线的夹角。针齿轮400在无瞬心包络齿轮500上做章动运动时,第一分度锥面和第二分度锥面相切。

67.将针齿轮400的分度面强制设定为近似平面,可以增大针齿轮400与配对齿轮之间的轴间角,从而为采用弹性膜片作为输出机构创造了条件;同时也为最大限度地增加同时参与啮合齿数创造了条件。

68.所述针齿轮400工作齿面的压力角α满足:40

°‑

r≤α≤50

°‑

r,其中r为针齿轮400与无瞬心包络齿轮500之间的摩擦角,可降低摩擦损耗,提高机械效率。通过按照修正的齿面摩擦系数来确定工作齿面的压力角范围,可以使减速器获得尽可能高的传动效率以及合理的轴承寿命。若齿面摩擦系数在0.08-0.1左右,齿轮副的传动效率(不计轴承摩擦损失)可以达到80%至83%左右。

69.本实施例列举了几种不同参数的针齿轮400和无瞬心包络齿轮500,如下:

70.可选的,针齿轮400齿数为45,无瞬心包络齿轮500齿数为44,齿轮副的轴间角178.02726

°

,针齿轮400外圆直径为165mm,齿面宽25mm,分度锥角90

°

(设定值),面锥角为91.48813

°

,根锥角为87.51994

°

;无瞬心包络齿轮500的分度锥角为88.02726

°

(计算值),面锥角为90.38022

°

,根锥角为86.41190

°

。

71.可选的,针齿轮400齿数为120,无瞬心包络齿轮500齿数为119,齿轮副的轴间角179.25997

°

,针齿轮400外圆直径为165mm,齿面宽25mm,分度锥角90

°

(设定值),面锥角为90.55853

°

,根锥角为89.06907

°

;无瞬心包络齿轮500的分度锥角为89.25997

°

(计算值),面锥角为90.14317

°

,根锥角为88.65370

°

。

72.可选的,针齿轮400齿数为160,无瞬心包络齿轮500齿数为159,齿轮副的轴间角179.44496

°

,针齿轮400外圆直径为80mm,齿面宽12mm,分度锥角90

°

(设定值),面锥角为90.41893

°

,根锥角为89.30179

°

;无瞬心包络齿轮500的分度锥角为89.44496

°

(计算值),面锥角为90.10740

°

,根锥角为88.99022

°

。

73.本实施例的齿轮副为章动齿轮副,针齿轮和无瞬心包络齿轮的工作齿面为椭圆锥面片,可增加针齿轮工作齿面的弧长,降低针齿轮齿面的局部磨损,延长使用寿命,应用在

章动减速器中,可显著提高章动减速器的使用寿命,同时,对齿形参数(分度锥面、面锥角、根锥角等)等的优化,使针轮工作齿面的弧长相对于采用圆锥面片作为针轮工作齿面的摆线针轮副增加60%左右,可显著降低针齿轮齿面的局部磨损,延长使用寿命。

74.实施例2

75.本实施例提供了一种章动减速器,如图9-图11、图13、图16所示,所述章动减速器还包括:壳体300;减速器输出轴301,转动设置在壳体300内;实施例1中所述的齿轮副,无瞬心包络齿轮500固定设置在壳体300内或与壳体300一体成型;环形弹性膜片103,具有内环101、外环102和连接于内环101和外环102之间的环形弹性变形体,其内环101上设有第一连接部,其外环102上设有第二连接部,所述第一连接部与所述减速器输出轴301固定连接,所述第二连接部与所述针齿轮400固定连接,所述内环101与所述减速器输出轴301共轴线设置,所述外环102与所述针齿轮400共轴线设置;章动发生机构,设置在所述壳体300内,用于驱动所述针齿轮400做章动运动,使所述针齿轮400的齿在所述无瞬心包络齿轮500的齿上滚动,所述环形弹性变形体产生形变以适应针齿轮400的章动运动。

76.可选的,第一连接部和第二连接部均为铰制孔,内环101通过铰制孔螺栓与减速器输出轴301固定连接,外环102通过铰制孔螺栓与针齿轮400固定连接。

77.可选的,内环101和外环102形成法兰,以方便和减速器输出轴301和针齿轮400通过螺钉进行固定,内环101和减速器输出轴301同轴,外环102和针齿轮400同轴,安装后内环101的轴线和外环102的轴线不平行,呈夹角设置,即环形弹性膜片103产生弹性形变,以适应针齿轮400做章动运动,环形弹性膜片103可采用预拉成型。优选的,所述环形弹性变形体为一侧凸另一侧凹的环形凸起结构,所述内环101与所述环形弹性变形体内周边相切,所述外环102与所述环形弹性变形体外周边相切。进一步,所述凸起结构的凹面和凸面由圆弧面、样条曲面或余弦曲面构造形成。将环形弹性膜片103设置成环形凸起结构,受到针齿轮400的力作用,内环101轴线和外环102轴线之间产生一定角度的偏转,其轴线相交,而在圆周向不发生扭转,故具有较高的传动精度,同时内环101轴线和外环102轴线之间的偏转为承受径向力的方向,环形凸起结构承受径向力的方向始终保持伸直状态,将环形凸起结构拉伸成平面的时候产生的弯曲应力和应变几乎可以忽略不计,不仅可以提高环形弹性膜片103的径向刚度,还可以提高其弹性失稳的安全系数。用于补偿环形弹性膜片103在安装过程中产生的拉伸变形量的预拉伸伸长量,可以显著降低用于补偿环形弹性膜片103在安装过程中产生的拉伸变形量的预拉伸伸长量,可以显著降低环形弹性膜片103的安装应力。适量的预拉伸变形几乎不会降低环形弹性膜片103的径向刚性,但过大的预拉伸变形量会降低其径向刚性,乃至导致弹性失稳。

78.采用环形弹性膜片103不会产生理论运动误差,传递给减速器输出轴301的转角理论上严格等于针齿轮400的自转转角,并且在任何转角下,输出机构的刚性是恒定的,不会产生输出转角的波动误差;其次是几乎没有能量损失,不产生额外热量;再次是发挥了关节轴承的作用,无须额外设置轴承,弹簧膜片本身就承担了针齿轮400的径向力,并实现了针齿轮400的定心功能,与传动采用关节轴承相比,使结构更加紧凑,缩小了减速器的内部空间,在输出相同扭矩的情况下可使减速器体积做的更小,应用场合更加的广泛。

79.进一步,本实施例的章动减速器还包括减速器输入轴716,减速器输入轴716可转动设置在壳体300内;本实施例的章动发生机构包括:斜盘600,斜盘600转动设置在减速器

输入轴716上,斜盘600的一个侧面为斜面,另一个侧面与斜盘600的轴线垂直;驱动机构,斜盘600通过驱动机构驱动转动;平面密珠轴承200,平面密珠轴承200设置在斜盘600的两侧;壳体300内表面形成有沿减速器输入轴716径向凸伸的环形凸台300a,环形凸台300a的一侧面与平面密珠轴承200的滚珠贴合,且环形凸台300a的一侧面与减速器输入轴716垂直,环形凸台300a的端面、针齿轮400的背面和斜盘600的两侧面作为平面密珠轴承200的滚道。本实施例中平面密珠轴承200的滚道为平面滚道。本实施例一个平面密珠轴承200上的滚珠与环形凸台300a的一侧端面和斜盘600的一侧面贴合,另一个平面密珠轴承200上的滚珠与斜盘600的另一侧面和针齿轮400的背面贴合。本实施例中优选的以平面作为平面密珠轴承200的滚道。当斜盘600转动时,斜盘600的斜面601驱动针齿轮400章动运行,使针齿轮400在无瞬心包络齿轮500上进行滚动,针齿轮400的齿数为i个,无瞬心包络齿轮500的齿数为i-1个,则二者的减速比为1:i,具有大减速比的特点。

80.如图12所示,本实施例中的平面密珠轴承包括:保持架201,设有多组滚珠孔,所述滚珠孔内设有凸出于保持架两侧面的滚珠202,每组滚珠孔按照半径不同的椭圆排列,且每组滚珠孔环绕椭圆一周设置,多组所述滚珠孔所在的椭圆的长轴在同一直线上且所在椭圆的中心重合,相邻两组滚珠孔交错排列。本实施例任意一组滚珠孔中的一个滚珠孔与相邻最近的另一组中滚珠孔的距离小于滚珠直径的两倍,可确保滚珠密布排列。需要特别说明的是,本实施例中的滚珠也可按照正圆周排列,本实施例中优选采用椭圆排列,可避免滚道过早出现疲劳点蚀。

81.在实施例1中,针齿轮400工作齿面的压力角α满足:40

°‑

r≤α≤50

°‑

r,齿面工作压力角的数值略小于理论上的齿轮副效率最优压力角,是因为工作压力角越大,平面密珠轴承200上的滚珠作用在接触面上的正压力和摩擦损失也越大,整个减速器的最佳效率工作压力角会略小于仅考虑齿轮副的最优工作压力角;况且推力球轴承的承载能力也已经处于临界状态。

82.进一步可选的,驱动机构为电机900,电机900的输出轴与所述斜盘600固定连接,电机900的输出轴作为所述减速器输入轴716以驱动所述斜盘600转动。其中,所述壳体300作为所述电机900的外壳,电机900的定子和转子均设置在壳体300内,减速器输入轴716(电机的输出轴)与斜盘600固定连接,电机900轴转动设置在所述壳体300内。进一步优选的,所述壳体300作为所述电机900的外壳,所述电机900的定子嵌入所述壳体300内,所述电机900的转子转动设置在所述壳体300内,可缩小减速器的体积。

83.本实施例中壳体300可由第一壳体和第二壳体两部分组成,第一壳体和第二壳体通过螺栓固定连接扣合在一起形成壳体300,其中,无瞬心包络齿轮500可与第一壳体一体成型,并设置在第一壳体内,第二壳体作为电机900的外壳,定子嵌入到第二壳体内,电机900的转子转动设置在第二壳体上与定子配合,电机900轴与轴承保持架、斜盘600轴线共轴线设置。可以简化减速器内部结构,使减速器更加紧凑,与现有的减速器输出扭矩相同的扭矩下,体积更小。

84.进一步可选的,所述斜盘600上的斜面601与所述斜盘600轴线的夹角为c,所述针齿轮400与所述无瞬心包络齿轮500轴间角为t,其中,c=t-90

°

,以满足针齿轮400在轴间角实现章动运行。

85.通过电机900轴驱动章动斜盘600转动,使针齿轮400在平面密珠轴承200上做章动

运动,使针齿轮400在无瞬心包络齿轮500上进行滚动,针齿轮400做章动运动过程中,环形弹性膜片103产生形变,同时也将针齿轮400的扭矩传递给减速器输出轴301实现动力的输出,不仅机械效率较高,同时采用环形弹性膜片103可使减速器的机构更加紧凑,增加减速器应有的场合,在空间狭小的场合可以得到应用。

86.为方便理解,下面例举章动减速器的详细结构,但本发明的保护范围并不限于此。

87.如图8所示,壳体300作为电机900的外壳,在壳体300的前端(电机输出端)固定连接有无瞬心包络齿轮500,壳体300内部嵌入有电机定子,电机的转子安装在电机轴(减速器输入轴716)上与定子配合,电机轴(减速器输入轴716)前端通过第一轴承711转动安装在壳体300内,可选的,第一轴承711为角接触球轴承,电机轴的末端通过第二轴承712与电机端盖714转动连接,可选的,第二轴承为深沟球轴承,电机端盖715与壳体300后端固定连接,壳体300内部在电机轴的前端位置形成有环形凸起300a,环形凸起300a上朝向平面密珠轴承200一侧设有第一环形凸台,平面密珠轴承200的保持架201上设有定位孔,定位孔与套设在第一环形凸台上并与第一环形凸台间隙配合,以使平面密珠轴承200能径向定位,电机轴716与斜盘的一侧面固定连接,且该侧面与斜盘600的轴线垂直,斜盘600的斜面601上设有第二环形凸台,平面密珠轴承200设置在第二环形凸台上以实现平面密珠轴承200的径向定位;无瞬心包络齿轮500上设有与其共轴线的第一轴承安装孔和第二轴承安装孔,第一轴承安装孔和第二轴承安装孔的安装方向相反,减速器输出轴301上设有第一轴承安装部和第二轴承安装部,第一轴承安装部通过第三轴承710转动设置在第一轴承安装孔内,第二轴承安装部通过第四轴承713转动设置在第二轴承安装孔内,轴承端盖715与无瞬心包络齿轮500齿背固定连接,可选的,第三轴承710为圆锥滚子轴承,第四轴承713为rv-80e轴承,rv-80e轴承为rv-80e减速机上的轴承,减速器输出轴301朝向电机轴716一侧端面通过铰制孔螺栓与环形弹性膜片103的内环101固定连接,且内环101与减速器输出轴301共轴线,环形弹性膜片103的外环102通过铰制孔螺栓与针齿轮400固定连接,外环102与针齿轮400共轴线,针齿轮400的齿与无瞬心包络齿轮500的齿啮合,且针齿轮400与无瞬心包络齿轮500的轴间角t小于180

°

。减速器输出轴301可以由第一轴段和输出法兰组成,减速器输出轴301上形成有输出法兰,可与环形弹性膜片的内环101通过铰制孔螺栓固定连接,同时铰制孔螺栓也将输出法兰与第一轴段固定连接,以将第三轴承710的内圈固定,以实现减速器输出轴301的轴向定位。

88.实施例3

89.本实施例提供了另一种章动减速器,如图12-图16所示,所述章动减速器还包括:壳体300;减速器输出轴301,转动设置在壳体300内;实施例1中所述的齿轮副,无瞬心包络齿轮500固定设置在壳体300内或与壳体300一体成型;环形弹性膜片103,其内环101上设有第一连接部,其外环102上设有第二连接部,第一连接部与所述减速器输出轴301固定连接,第二连接部与针齿轮400固定连接;章动发生机构,设置在壳体300内,用于驱动针齿轮400做章动运动,使针齿轮400的齿在无瞬心包络齿轮500的齿上滚动。

90.进一步,齿轮副为两对,对称设置在章动发生机构的两侧。

91.进一步,章动发生机构包括:斜盘600,转动设置在壳体300内的所述减速器输出轴301上,斜盘600两侧设有对称的斜面601,斜盘600通过驱动机构驱动转动;平面密珠轴承200,斜盘600的两侧分别设有平面密珠轴承200,斜盘600的两侧面和两对所述齿轮副中各

自的所述针齿轮作为平面密珠轴承200的滚道;两对针齿轮副中的两个针齿轮400齿数相等。

92.本实施例中平面密珠轴承200的结构与实施例1中的平面密珠轴承200结构相同。

93.具体可选的,减速器输出轴301由第一减速器输出轴3011和第二减速器输出轴3012两部分组成,无瞬心包络齿轮500的背部设有轴承安装孔,圆锥滚子轴承设置在轴承安装孔内,第一减速器输出轴转动安装在圆锥滚子轴承内圈上,第二减速器输出轴通过圆锥滚子轴承转动安装在壳体内,且第一减速器输出轴和第二减速器输出轴均设有圆锥面,且二者通过圆锥面配合并通过螺钉固定连接,使第一减速器输出轴和第二减速器输出轴抵消针齿轮章动运动过程中产生的轴向力,相互传递扭矩,保持同步同相位的输出运动。斜盘通过轴承转动设置在减速器输出轴上,斜盘与减速器输出轴连接的轴承可以为调心轴承。

94.进一步,斜盘600上的斜面601与斜盘600轴线的夹角为c,针齿轮400与无瞬心包络齿轮500轴间角为t,其中,c=t-90

°

。

95.本实施例的两对针齿轮400副采用对称布置,布置在斜盘600两侧,斜盘600两侧设有两个对称斜面601,当斜盘600转动时,两对针齿轮400同时做章动运行,并且两个针齿轮400采用同一个减速器输出轴301输出扭矩,使得在相同的输出功率下,使得平面密珠轴承200与针齿轮400之间及平面密珠轴承200与斜盘600之间的摩擦损失减小50%,其值约为传动比乘0.0005。对于单级传动比达到160左右的章动减速器,减少的摩擦损失接近齿面摩擦损失的一半左右,显著提高减速装置的工作效率。

96.本实施例斜盘外圆周上设有齿轮齿,驱动机构包括电机900和齿轮901,齿轮与斜盘的齿轮齿啮合,齿轮通过电机驱动,实现斜盘的转动。

97.实施例1提供的椭圆形工作齿面无瞬心包络端面啮合齿轮副,以及基于所述端面啮合齿轮副的章动减速器(实施例1和2中所例举的章动减速器)适用于各类自动化设备,特别是各类串联机械臂和并联机械手,如汽车装配线上的机械臂,手术机器人,生产线上的自动上下料机械臂,自动线上的scara机械臂等,图18为章动减速器h应用在scara机械臂的中。

98.通过双斜面601的斜盘600和在一个减速器内镜像对称布置两套针齿轮400,可以显著提高减速装置的功率密度,减小轴承摩擦损失,进一步提高减速装置的传动效率。该布局特别适用于具有双输出端的减速器,如图17为章动减速器应用在delta机器人中,以及串联机械臂中的摆动关节。

99.以上具体地示出和描述了本公开的示例性实施例。应可理解的是,本公开不限于这里描述的详细结构、设置方式或实现方法;相反,本公开意图涵盖包含在所附权利要求的精神和范围内的各种修改和等效设置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1