一种管道检测焊接一体机器人的制作方法

1.本实用新型涉及管道领域,尤其涉及一种管道检测焊接一体机器人。

背景技术:

2.管道检测焊接一体机器人是专门从事检测和焊接的工业机器人,工业机器人是一种多用途、可重复编程的自动操作机,目前在管道检测焊接工作中需要用到管道焊接机器人。

3.现有技术中,传统的管道检测焊接一体机器人在对管道焊接时,容易使得连通管发生缠绕,尤其需要对管道不同方向焊接时,焊接头会带动连通管转动,长此以往,连通管会缠绕在一起,容易使得内部的氧气和乙炔混合气体输送断开;因此,针对上述问题提出一种管道检测焊接一体机器人。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,能够实现对管道的检测及焊接一体化,且能够避免对管道内不同方向进行焊接时,连通管会产生缠绕从而导致氧气和乙炔的混合气体因连通管缠绕而引起输送不及时的情况发生的一种管道检测焊接一体机器人。

5.一种管道检测焊接一体机器人,包括底座、本体、控制单元、焊接单元和移动组件;底座顶端的一侧固接有本体;本体内部设有控制单元;底座的顶端设有焊接单元;底座的底端设有移动组件;

6.所述焊接单元包括通气组件和调节组件;本体顶端远离本体的一侧设有通气组件;本体的顶端设有调节组件。

7.通气组件包括氧气室、乙炔室、通气管、混合室、风扇、支撑杆、连通管、第一放置室;底座顶端远离底座的一侧分别设有氧气室和乙炔室;氧气室和乙炔室的顶端均固接有通气管,且通气管分别与对应的氧气室和乙炔室内部连通;氧气室和乙炔室的顶端均固接有支撑杆;支撑杆的顶端之间共同固接有混合室;通气管远离氧气室和乙炔室的一端与对应混合室的底端固接,且通气管与混合室内部连通;混合室内部的底端固接有风扇;混合室的顶端贯穿固接有连通管;本体的顶端固接有第一放置室;连通管远离混合室的一端贯穿固接第一放置室的侧壁并延伸至第一放置室的内部。

8.调节组件包括第一电机、轴管、倒l形轴管、匚形连接杆、环形块、环形杆、连通口、焊接头和第一轴承;第一放置室的内部放置有第一电机;第一电机的输出端固接有轴管;轴管的上方设有倒l形轴管;轴管内部顶端的两侧与倒l形轴管呈竖直状态一端的内部的两侧之间共同固接有匚形连接杆;轴管与倒l形轴管的外环面和内环面直径相同;轴管顶端的内环面和外环面与倒l形轴管底端的内环面和外环面均共同设有环形块;环形块相靠近的一侧之间共同固接有环形杆;环形块的侧面与轴管与倒l形轴管的内环面和外环面紧密接触,且环形杆的顶端和底端分别与倒l形轴管的底端和轴管的顶端紧密接触;连通管位于第一放置室的一端与对应的环形块固接;环形块和环形杆靠近连通管的一侧共同开设有连通

口,且连通口与连通管相连通;倒l形轴管的顶端贯穿第一放置室的顶端;第一放置室与倒l形轴管连接的部分固接有第一轴承;倒l形轴管呈水平状的一端安装有焊接头。

9.定杆;固定杆杆体的两侧安装有若干均匀间隔分布的半圆灯;固定杆的顶端安装有摄像头。

10.移动组件包括主动轮、从动轮、第二放置室、第二电机、轴杆和第二轴承;底座底端前侧的中部固接有主动轮;述底座底端后侧的两端均固接有从动轮;底座的底端对应主动轮的位置固接有第二放置室;第二放置室的内部放置有第二电机;第二电机的输出端固接有轴杆;第二放置室与轴杆连接的部分固接有第二轴承;轴杆远离第二放置室的一端与主动轮一端的中部固接。

11.风扇、第一电机、半圆灯、摄像头和第二电机均与控制单元电连接。

12.环形块和环形杆为一体式结构。

13.本实用新型的有益之处在于:

14.1.本实用新型通过第一电机轴管、倒l形轴管、匚形连接杆、环形块、环形杆、连通口、焊接头和第一轴承的结构设计,使得该机器人能够实现对管道的检测及焊接一体化,且能够避免对管道内不同方向进行焊接时,连通管会产生缠绕从而导致氧气和乙炔的混合气体因连通管缠绕而引起输送不及时的情况发生;

15.2.本实用新型通过氧气室、乙炔室、通气管、混合室、风扇、支撑杆、连通管和第一放置室的结构设计,氧气和乙炔通过通气管进入混合室内,并且在风扇的作用下,能够使得氧气和乙炔在混合室内充分的混合。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

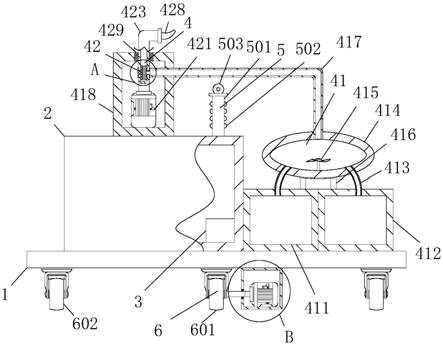

17.图1为本实用新型中的剖面结构示意图;

18.图2为图1中的a处局部放大示意图;

19.图3为图1中的b处局部放大示意图;

20.图4为本实用新型中的环形块和环形杆立体结构示意图。

21.图中:1、底座;2、本体;3、控制单元;4、焊接单元;41、通气组件;411、氧气室;412、乙炔室;413、通气管;414、混合室;415、风扇;416、支撑杆;417、连通管;418、第一放置室;42、调节组件;421、第一电机;422、轴管;423、倒l形轴管;424、匚形连接杆;425、环形块;426、环形杆;427、连通口;428、焊接头;429、第一轴承;5、检测组件;501、固定杆;502、半圆灯;503、摄像头;6、移动组件;601、主动轮;602、从动轮;603、第二放置室;604、第二电机;605、轴杆;606、第二轴承。

具体实施方式

22.下面结合附图和实施例对本实用新型进一步说明:

23.实施例1:一种管道检测焊接一体机器人,参见图1至图4。

24.本设计其管道检测焊接一体机器人,包括底座1、本体2、控制单元3、焊接单元4和移动组件6;底座1顶端的一侧固接有本体2;本体2内部设有控制单元3;底座1的顶端设有焊接单元4;底座1的底端设有移动组件6;

25.焊接单元4包括通气组件41和调节组件42;本体2顶端远离本体2的一侧设有通气组件41;本体2的顶端设有调节组件42,在使用的过程中,通过控制单元3使得该机器人通过移动组件6进行移动,并通过点燃焊接单元4对管道内部进行焊接,从而该机器人能够实现对管道的检测及焊接一体化,且能够避免对管道内不同方向进行焊接时,连通管417会产生缠绕从而导致氧气和乙炔的混合气体因连通管417缠绕而引起输送不及时的情况发生。

26.进一步的,通气组件41包括氧气室411、乙炔室412、通气管413、混合室414、风扇415、支撑杆416、连通管417、第一放置室418;底座1顶端远离底座1的一侧分别设有氧气室411和乙炔室412;氧气室411和乙炔室412的顶端均固接有通气管413,且通气管413分别与对应的氧气室411和乙炔室412内部连通;氧气室411和乙炔室412的顶端均固接有支撑杆416;支撑杆416的顶端之间共同固接有混合室414;通气管413远离氧气室411和乙炔室412的一端与对应混合室414的底端固接,且通气管413与混合室414内部连通;混合室414内部的底端固接有风扇415;混合室414的顶端贯穿固接有连通管417;本体2的顶端固接有第一放置室418;连通管417远离混合室414的一端贯穿固接第一放置室418的侧壁并延伸至第一放置室418的内部,在使用的过程中,氧气室411内的氧气和乙炔室412内的乙炔会通过连通管417同时进入混合室414内,进一步的通过控制单元3使得风扇415转动,此时即能够实现混合室414内部的氧气和乙炔充分混合。

27.进一步的,调节组件42包括第一电机421、轴管422、倒l形轴管423、匚形连接杆424、环形块425、环形杆426、连通口427、焊接头428和第一轴承429;第一放置室418的内部放置有第一电机421;第一电机421的输出端固接有轴管422;轴管422的上方设有倒l形轴管423;轴管422内部顶端的两侧与倒l形轴管423呈竖直状态一端的内部的两侧之间共同固接有匚形连接杆424;轴管422与倒l形轴管423的外环面和内环面直径相同;轴管422顶端的内环面和外环面与倒l形轴管423底端的内环面和外环面均共同设有环形块425;环形块425相靠近的一侧之间共同固接有环形杆426;环形块425的侧面与轴管422与倒l形轴管423的内环面和外环面紧密接触,且环形杆426的顶端和底端分别与倒l形轴管423的底端和轴管422的顶端紧密接触;连通管417位于第一放置室418的一端与对应的环形块425固接;环形块425和环形杆426靠近连通管417的一侧共同开设有连通口427,且连通口427与连通管417相连通;倒l形轴管423的顶端贯穿第一放置室418的顶端;第一放置室418与倒l形轴管423连接的部分固接有第一轴承429;倒l形轴管423呈水平状的一端安装有焊接头428;环形块425和环形杆426为一体式结构,在使用的过程中,当氧气和乙炔的混合气体通过连通管417进入轴管422和倒l形轴管423的内部,进一步的启动焊接头428对氧气和乙炔的混合气体点燃,此时即能够对管道进行焊接,当需要对管道其他方向进行焊接时,通过控制单元3使得第一电机421带动轴管422和倒l形轴管423进行转动,进而倒l形轴管423会带动焊接头428进行转动,此时即能够实现对管道其他方向进行焊接,且焊接头428转动的同时,连通管417始终保持原样,不会发生缠绕。

28.进一步的,检测组件5包括固定杆501、半圆灯502和摄像头503;本体2顶端的一侧固接有固定杆501;固定杆501杆体的两侧安装有若干均匀间隔分布的半圆灯502;固定杆

501的顶端安装有摄像头503,通过控制单元3使得摄像头503对管道进行摄像检测,并开启半圆灯502对管道内部点亮,即能够实现对管道的检测。

29.进一步的,移动组件6包括主动轮601、从动轮602、第二放置室603、第二电机604、轴杆605和第二轴承606;底座1底端前侧的中部固接有主动轮601;述底座1底端后侧的两端均固接有从动轮602;底座1的底端对应主动轮601的位置固接有第二放置室603;第二放置室603的内部放置有第二电机604;第二电机604的输出端固接有轴杆605;第二放置室603与轴杆605连接的部分固接有第二轴承606;轴杆605远离第二放置室603的一端与主动轮601一端的中部固接;风扇415、第一电机421、半圆灯502、摄像头503和第二电机604均与控制单元3电连接,在使用时,通过控制单元3使得第二电机604带动主动轮601进行转动,进而主动轮601会带动该机器人进行移动,进一步的从动轮602会随之转动。

30.在使用的过程中,通过控制单元3使得第二电机604带动主动轮601进行转动,进而主动轮601会带动该机器人进行移动,进一步的从动轮602会随之转动;进一步的通过控制单元3使得摄像头503对管道进行摄像检测,并开启半圆灯502对管道内部点亮,即能够实现对管道的检测;当需要对管道进行焊接时,氧气室411内的氧气和乙炔室412内的乙炔会通过连通管417同时进入混合室414内,进一步的通过控制单元3使得风扇415转动,此时能够使得混合室414内部的氧气和乙炔充分混合,进而当氧气和乙炔的混合气体通过连通管417进入轴管422和倒l形轴管423的内部,进一步的启动焊接头428对氧气和乙炔的混合气体点燃,此时即能够对管道进行焊接,当需要对管道其他方向进行焊接时,通过控制单元3使得第一电机421带动轴管422和倒l形轴管423进行转动,进而倒l形轴管423会带动焊接头428进行转动,此时即能够实现对管道其他方向进行焊接,且焊接头428转动的同时,连通管417始终保持原样,不会发生缠绕,进而该机器人能够实现对管道的检测及焊接一体化,且能够避免对管道内不同方向进行焊接时,连通管417会产生缠绕从而导致氧气和乙炔的混合气体因连通管417缠绕而引起输送不及时的情况发生。

31.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

32.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1