管夹及立式管道支撑装置的制作方法

1.本实用新型涉及建筑设备技术领域,尤指一种管夹及用于安全的支撑立式管道的支撑装置。

背景技术:

2.在高层建筑物中,通过垂直布置管道将建筑物的一部分冷热水供应设施向建筑物的每一层供应冷水和热水,我们把这种方式中垂直安装的管道称为立式管道。

3.在大型建筑物中,由于供水量大,这些立式管道的管径很大,并且当增加管内水的重量时,该立式管道非常重,为了支撑这样沉重的立式管道,现有的立式管道支撑装置通过焊接方式将管夹安装在立式管道的各支撑点上,并将这些管夹通过减振件支撑在建筑物的地板上。当管道的振动较大成为问题时,管夹由减振件支撑,以防止管道振动扩散到周围。

4.但是,现有的这种立式管道支撑装置存在以下问题:

5.1、需要通过焊接将管夹安装在管道上,这种焊接操作通常在安装现场进行,因为无法预先知道确切的支撑位置。而由于焊接区域限于管夹的上表面和下表面,因此存在无法确保足够的焊接长度以充分支撑管道的重量的情况。而且焊接强度的可靠性也很差。最重要的是,在将管夹焊接到管道上的过程中,管夹引起热变形使其形状变形;

6.2、由于各种因素,例如由于焊接区域中的焊接缺陷引起的应力集中,管夹材料的结构变化以及冷却期间存在的残余应力,使管夹的强度大大降低。

7.如何设计一种可解决上述技术问题的管夹及立式管道支撑装置是本发明人潜心研究的课题。

技术实现要素:

8.本实用新型的目的在于提供一种管夹及立式管道支撑装置,其结构设计简单巧妙,该管夹在安装于立式管道的过程中不会变形及降低强度,该支撑装置可安全地支撑沉重的立管。

9.为了达到上述目的,本实用新型的技术解决方案为:一种管夹,其中包括两个对接成环状的管夹本体,两个所述管夹本体的左、右端分别向外呈水平延伸有第一连接部,各所述第一连接部的外侧端分别向外延伸有过渡部,位于前侧的所述过渡部向外侧前方倾斜,位于后侧的所述过渡部向外侧后方倾斜,各所述过渡部的外侧端分别向外呈水平延伸有第二连接部,各侧的每对所述第一连接部之间通过螺栓连接固定,各侧的每对第二连接部之间具有间隔。

10.一种立式管道支撑装置,其中包括所述的管夹,所述管夹左、右侧的每对所述第二连接部下端分别连接有减振件,所述管夹通过所述减振件支撑在建筑物地板上,还包括固定于立式管道上的两个管卡,所述管夹的两个管夹本体安装于两个所述管卡之间,所述管夹本体的上、下端分别抵在上方所述管卡的下端及下方所述管卡的上端。

11.本实用新型立式管道支撑装置,其中所述管卡为焊接于所述立式管道上的环状

体,所述环状体的外表面直径大于两个所述管夹本体对接形成的内腔直径。

12.本实用新型立式管道支撑装置,其中所述管卡的上表面或管卡的下表面或管卡的上表面和下表面与所述立式管道焊接在一起。

13.本实用新型立式管道支撑装置,其中所述管卡上的焊道与所述管夹本体接触的部位为倒圆角设计。

14.本实用新型立式管道支撑装置,其中所述管卡由多个沿所述立式管道表面的周向间隔设置的止动块组成,各所述止动块焊接固定于所述立式管道表面。

15.本实用新型立式管道支撑装置,其中各所述止动块为内侧是与所述立式管道外表面贴合的弧形面的长方形块,各所述止动块通过其两侧与所述立式管道焊接固定在一起。

16.本实用新型立式管道支撑装置,其中所述止动块上设有通孔,所述通孔处通过焊接固定于所述立式管道上。

17.本实用新型立式管道支撑装置,其中所述管夹本体的内表面与所述立式管道接触的表面设置有内衬板,所述内衬板由绝缘材料制成,所述内衬板的上、下端分别通过向外侧延伸的耳板勾挂固定于所述管夹本体的外表面上、下端。

18.采用上述方案后,本实用新型管夹及立式管道支撑装置具有以下有益效果:

19.1、通过将两个管卡预先焊接固定于立式管道上,使管夹卡固于两个管卡之间,这样就解决了现有管夹必须焊接到立式管道上,而在焊接过程中管夹易发生变形和强度降低的问题;

20.2、将管卡焊接到立式管道上时,可以充分增加管卡焊接部分的长度,从而可以安全地支撑沉重的立式管道;

21.3、通过在管夹本体的内表面设置绝缘材料制成的内衬板,这样就可以采用强度优异且价格低廉的钢材等材料制成的管夹,可以大大降低成本。

附图说明

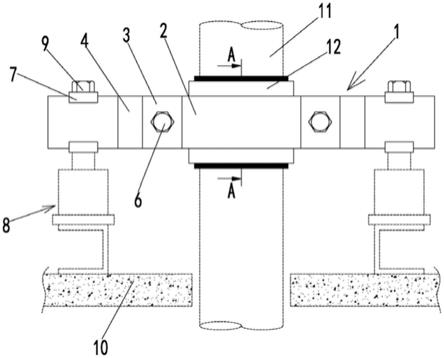

22.图1为本实用新型立式管道支撑装置实施例一使用状态主视结构示意图;

23.图2为图1的a

‑

a向剖视图;

24.图3为本实用新型立式管道支撑装置实施例一使用状态俯视结构示意图;

25.图4为本实用新型立式管道支撑装置实施例二使用状态主视结构示意图;

26.图5为本实用新型立式管道支撑装置实施例二使用状态俯视结构示意图;

27.图6为本实用新型管夹的实施例二主视结构示意图;

28.图7为图6的b

‑

b向剖视图;

29.图8为本实用新型管夹的实施例二俯视结构示意图。

具体实施方式

30.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好的理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

31.如图1~图3所示本实用新型立式管道支撑装置实施例一使用状态主视结构示意图及俯视结构示意图,该包括管夹1,该管夹1包括两个对接成环状的管夹本体2,本实施例两个管夹本体2呈前后对称设置的半圆环体。两个管夹本体2的左、右端分别向外呈水平延

伸有第一连接部3,各第一连接部3的外侧端分别向外延伸有过渡部4,位于前侧的过渡部4向外侧前方倾斜,位于后侧的过渡部4向外侧后方倾斜,各过渡部4的外侧端分别向外呈水平延伸有第二连接部5,管夹本体2左、右侧的每对第一连接部3之间通过第一螺栓6连接固定,左、右侧的每对第二连接部5之间具有间隔。在左、右两对第二连接部5的上、下端分别设置有连接板7,位于下方的连接板7的下端设置有减振件,本实施例采用弹簧支撑架8,两个连接件与弹簧支撑架8通过第二螺栓9 连接固定在一起。即管夹1通过弹簧支撑架8支撑在建筑物地板10上。

32.该支撑装置还包括固定于立式管道11上的两个管卡12,管夹1的两个管夹本体2安装于两个管卡12之间,管夹本体2的上端抵在上管卡2的下端,管夹本体2的下端抵在下管卡2的上端。

33.该管卡12为焊接于立式管道11上的圆环状体,该圆环状体的外表面直径大于两个管夹本体2对接形成的圆形内腔直径。

34.管卡12通过在其上表面或下表面或上表面和下表面与立式管道2焊接固定在一起。本实施例管卡12通过在其上表面和下表面与立式管道2焊接,使其固定于立式管道2上。

35.管卡12上的焊道与管夹本体2接触的部位为倒圆角设计,避免焊道影响管夹本体2的安装。

36.如图4、图5所示本实用新型立式管道支撑装置实施例二使用状态主视结构示意图及俯视结构示意图,其大部分结构与上述实施例一的结构相同,相同之处不再赘述,不同之处是:本实施例的管卡12由多个沿立式管道11外表面的周向间隔设置的止动块13组成,各止动块13焊接固定于立式管道11的外表面。各止动块13为内侧是与立式管道11外表面贴合的弧形面的长方形块,各止动块13通过其两侧与立式管道11焊接固定在一起,由于在管卡11侧面焊接,不会干扰管夹1。另外,在止动块13的中部设有通孔14,通孔14处通过焊接固定于立式管道11上,这样设计可以增加焊接强度。在这种情况下,由于增加了每个止动块13能够支撑的负荷,因此能够减少作为止动块13的数量或者减小尺寸。管夹1的两个管夹本体2卡置于两个管卡12之间,由两个管卡12支撑。

37.在该实施例中,管夹本体2的上端和下端分别进行倒角,以防止与管卡12 的焊接部分发生干扰。

38.如图6~图8所示,本实用新型管夹的实施例二主视结构示意图及俯视结构示意图,该管夹的大部分结构与上述实施例一的管夹结构相同,相同之处不再赘述,不同之处是:本实施例管夹本体2的内表面与立式管道11接触的表面设置有内衬板15,该内衬板15由绝缘材料制成,如橡胶、合成橡胶,pvc、聚氨酯等,该内衬板15的上、下端分别通过向外侧延伸的耳板16勾挂固定于管夹本体2的外表面上、下端。

39.由于在管夹本体2的内表面设置绝缘材料制成的内衬板15,因此管夹1不必使用昂贵的材料,可以采用价格便宜的钢制管夹1代替现有的由铜、不锈钢管等昂贵材料制成的管夹。并且内衬板15的设置避免了电腐蚀的发生。

40.上述管夹1的第二实施例适用于上述立式管道支撑装置各实施例中。

41.本实用新型管夹及立式管道支撑装置通过将两个管卡12预先焊接固定于立式管道11上,使管夹1卡固于两个管卡12之间,这样就解决了现有管夹必须焊接到立式管道上,而在焊接过程中管夹易发生变形和强度降低的问题;将管卡12焊接到立式管道11上时,可

以充分增加管卡12焊接部分的长度,从而可以安全地支撑沉重的立式管道11;通过在管夹本体2的内表面设置绝缘材料制成的内衬板15,这样就可以采用强度优异且价格低廉的钢材等材料制成的管夹,可以大大降低成本。

42.以上所述实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内。本实用新型的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1