施工管路交汇限位载架的制作方法

1.本实用新型涉及施工管路交汇限位载架,属于管路布设施工装置的技术领域。

背景技术:

2.在室内装修施工过程中,会涉及到大量地管路铺设,一般情况下,水管和电管采用预埋的方式实现,而通气管路一般为靠墙、靠梁铺设,在施工前期会进行管路布局,尽量避免出现管路交汇的现象。

3.但是,在很多旧房改造或受限空间施工过程中,不可避免的会出现管路交叉,尤其是当前新风系统改造,传统空调等气路设备的通气管道相对固定,需要在原来通气管道上进行交汇及并线等布局,即会存在一些水平向与垂直向的管路交叉,施工作业中要求管路与管路之间存在非接触的空间隔离,传统施工方式采用卡箍锁位的结构,很难满足交汇部位的管路分别固定,而为了实现管路分离,一般采用较长规格的销栓进行卡箍外向延伸从而满足管路之间的隔离,其固定结构牢固度不足,施工非常繁琐,存在松脱隐患。

技术实现要素:

4.本实用新型的目的是解决上述现有技术的不足,针对传统通气管路交汇很难实现管路固定的问题,提出施工管路交汇限位载架。

5.为了达到上述目的,本实用新型所采用的技术方案为:

6.施工管路交汇限位载架,包括用于固定在基体侧壁上的载架基板、固定设置在所述载架基板上的限位锁固板、固定设置在所述限位锁固板上的垂直向管道卡箍体,

7.所述载架基板上设有至少两个垂直向间隔设置的水平管路支撑位,任意所述水平管路支撑位设有用于与所述限位锁固板相抵接的侧挡配接壁、位于所述侧挡配接壁内的拉铆空间,

8.所述侧挡配接壁与所述限位锁固板之间设有若干对位锁固孔道,所述限位锁固板、所述侧挡配接壁及所述垂直向管道卡箍体之间设有对位拉铆通道。

9.优选地,所述载架基板与所述水平管路支撑位的顶壁之间设有弧形过渡沿。

10.优选地,所述限位锁固板的顶部设有用于搭载在所述载架基板顶部的顶部弯折沿,所述载架基板与所述限位锁固板之间形成两个外周封闭的水平管路限位通道。

11.优选地,所述限位锁固板的底部设有底部限位沿。

12.优选地,所述载架基板的顶部和底部分别设有若干锁固销孔。

13.优选地,所述垂直向管道卡箍体包括相间隔设置的两个卡箍环。

14.本实用新型的有益效果主要体现在:

15.1.能实现水平管道与垂直管道的交汇交叉部隔离锁固,具备锁固牢靠稳定和占用空间较小的特点,极大地降低了施工难度。

16.2.采用拉铆空间的设计,提供了宝贵的组装配合空间,满足载架基板、限位锁固板与垂直向管道卡箍体的相对稳定性,同时增加了载架基板的结构强度,延长了有效使用寿

命。

17.3.整体设计简洁巧妙,易于现场施工组装,适于推广应用。

附图说明

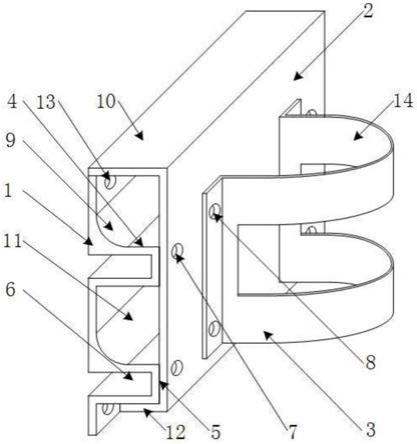

18.图1是本实用新型施工管路交汇限位载架的结构示意图。

19.图2是本实用新型施工管路交汇限位载架的爆炸结构示意图。

具体实施方式

20.本实用新型提供施工管路交汇限位载架。以下结合附图对本实用新型技术方案进行详细描述,以使其更易于理解和掌握。

21.施工管路交汇限位载架,如图1和图2所示,包括用于固定在基体侧壁上的载架基板1、固定设置在载架基板1上的限位锁固板2、固定设置在限位锁固板2上的垂直向管道卡箍体3。该基体侧壁为墙壁或者梁壁。

22.载架基板1上设有至少两个垂直向间隔设置的水平管路支撑位4,任意水平管路支撑位4设有用于与限位锁固板2相抵接的侧挡配接壁5、位于侧挡配接壁5内的拉铆空间6。

23.侧挡配接壁5与限位锁固板2之间设有若干对位锁固孔道7,限位锁固板、侧挡配接壁及垂直向管道卡箍体之间设有对位拉铆通道8。

24.具体地实现过程及原理说明:

25.该载架基板1用于固定在基体侧壁上,即通过膨胀钉、螺栓、拉铆栓等固定方式固定在墙壁或者梁壁上,此时其水平管路支撑位4与载架基板1之间形成l型搭载空间,满足多个水平向平行的管道搭载需求。

26.在当水平向管道搭载后,通过限位锁固板2与载架基板1能实现相对锁固,使得限位锁固板2形成l型搭载空间的侧挡,满足对水平向管道的限位需求,其通过锁固孔道7实现锁固配合,然后通过在限位锁固板2上进行垂直向管道卡箍体3的装载,无需在墙体上进行延伸即可满足对垂直向管道的锁固限位,与水平管道相隔离开,其通过对位拉铆通道8实现紧配合,满足载架基板1、限位锁固板2、垂直向管道卡箍体3三者的相对锁固需求,整体实现交汇交叉固定。

27.本案中垂直向管道卡箍体3可以按照垂直管道的直径进行灵活选择,另外,其可以采用多管道并列设置的卡箍体3配合,能实现多根平行垂直管道的搭载。

28.需要说明的是,拉铆空间6背离侧挡配接壁5的一侧为开口端,其可用于放置拉铆钉,在载架基板1固定前进行拉铆钉与各孔位的穿接,在进行限位锁固板2和垂直向管道卡箍体3搭载时进行拉铆锁固配合,该拉铆空间6的设计易于实现拉铆钉的搭载,并且满足拉铆锁固需求,无需在墙体或梁体上开设多个锁固通道,不会影响基体侧壁的结构强度。并且满足三个工件之间的相对稳定锁固需求。

29.另外,该拉铆空间6使得载架基板1存在多个压接支撑位,确保载架基板1的搭载稳定性,整体锁固结构强度得到保障。

30.在一个具体实施例中,载架基板1与水平管路支撑位4的顶壁之间设有弧形过渡沿9。该弧形过渡沿9能满足对圆管的弧面仿形支撑,搭载位置度和稳定性得到较大提升。

31.在一个具体实施例中,限位锁固板2的顶部设有用于搭载在载架基板顶部的顶部

弯折沿10,载架基板与限位锁固板之间形成两个外周封闭的水平管路限位通道11。

32.通过顶部弯折沿10的设计,使得顶部的开口水平管路限位通道11得到顶部封闭,实现针对水平管道的外周封闭限位,满足水平管道的搭载锁固稳定性需求,另外,该顶部弯折沿10能抵接在载架基板1顶部,从而实现l型锁固配合,提高了两者的相对锁固稳定性。

33.在一个具体实施例中,限位锁固板2的底部设有底部限位沿12。该底部限位沿12可以搭扣在水平管路支撑位4的底部或者搭载在载架基板1的底部上,如此满足对位配合精度需求,一般情况下,该底部限位沿12与顶部弯折沿10存在尺寸差异,满足防呆设计需求。

34.在一个具体实施例中,载架基板1的顶部和底部分别设有若干锁固销孔13。该锁固销孔13即满足载架基板1与基体侧壁之间的锁固需求,且并不会影响到水平管道的搭载。

35.在一个具体实施例中,垂直向管道卡箍体3包括相间隔设置的两个卡箍环14。即通过垂直向相间隔设置的卡箍环14设计,满足对垂直管道的稳定锁固需求。

36.通过以上描述可以发现,本实用新型施工管路交汇限位载架,能实现水平管道与垂直管道的交汇交叉部隔离锁固,具备锁固牢靠稳定和占用空间较小的特点,极大地降低了施工难度。采用拉铆空间的设计,提供了宝贵的组装配合空间,满足载架基板、限位锁固板与垂直向管道卡箍体的相对稳定性,同时增加了载架基板的结构强度,延长了有效使用寿命。整体设计简洁巧妙,易于现场施工组装,适于推广应用。

37.以上对本实用新型的技术方案进行了充分描述,需要说明的是,本实用新型的具体实施方式并不受上述描述的限制,本领域的普通技术人员依据本实用新型的精神实质在结构、方法或功能等方面采用等同变换或者等效变换而形成的所有技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1