一种变压吸附装置专用高性能蝶阀的制作方法

1.本实用新型涉及蝶阀技术领域,具体涉及一种变压吸附装置专用高性能蝶阀。

背景技术:

2.蝶阀是一种广泛应用于石油、化工、船舶、核电站等行业管路系统中用于控制管路介质流通的阀门,通过蝶板围绕阀轴旋转来达到开启与关闭的一种阀,可用于控制空气、水、蒸汽、腐蚀性介质、泥浆、油品、液态金属和放射性介质等各种类型流体的流动。

3.现有的高性能蝶阀在进行使用过程中,蝶板与阀杆之间大多采用涨紧销进行固定,但存在不方便进行拔出涨紧销的现象,导致拆装繁琐、费时费力的缺陷,同时蝶板的耐腐蚀耐高温性能较差。因此亟需研发一种变压吸附装置专用高性能蝶阀来解决上述问题。

技术实现要素:

4.针对现有技术的不足,本实用新型提供了一种变压吸附装置专用高性能蝶阀,解决了蝶板与阀杆之间大多采用涨紧销进行固定,但存在不方便进行拔出涨紧销的现象,导致拆装繁琐、费时费力的缺陷,同时蝶板的耐腐蚀耐高温性能较差的问题。

5.本实用新型通过以下技术方案予以实现:

6.一种变压吸附装置专用高性能蝶阀,包括对夹式双偏心阀体、阀杆和蝶板,所述阀体的内部转动套设有所述阀杆,所述阀杆的上端与外部驱动机构传动相连,所述阀杆的下端可拆卸套设有所述蝶板,所述蝶板的横截面呈偏心的扇形球面结构设置,同时所述蝶板竖向上开设有供所述阀杆穿过的轴孔、横向上开设有若干供固定螺栓插接紧固的紧固螺孔,且所述阀杆上开设有与所述紧固螺孔相对应的贯穿螺孔;

7.所述蝶板为不锈钢材质制成,且所述蝶板的表面由内至外依次镀覆有耐高温层和耐腐蚀层,所述耐高温层为由内至外依次设置的陶瓷纤维涂层和碳化硼涂层,所述耐腐蚀层为镍基合金涂层。

8.优选的,所述蝶板上插接紧固的固定螺栓设置的数量至少为三组。

9.优选的,所述耐高温层和所述耐腐蚀层的涂层厚度均为0.5

‑

3mm。

10.优选的,所述阀体的流道端面上开设有阶梯槽,所述阶梯槽内由内至外依次装配嵌设有阀座和嵌件,通过外侧的所述嵌件将所述阀座进行可拆卸压紧固定。

11.优选的,所述阀杆的上下端通过轴承转动安装在所述阀体内部,上侧所述轴承的上方还包括环绕于所述阀杆周围的填料组,同时所述填料组的上方通过填料压盖相压紧固定,所述填料压盖通过锁紧螺栓可拆卸固定在所述阀体上。

12.优选的,所述轴承为ptfe衬里的不锈钢轴承,所述填料组为ptfe 或石墨v形填料材质制成。

13.优选的,所述阀体的周面壁上还包括周向开设的四组弧形工艺槽。

14.本实用新型的有益效果为:

15.本实用新型在采用上述结构的设计和使用下,解决了蝶板与阀杆之间大多采用涨

紧销进行固定,但存在不方便进行拔出涨紧销的现象,导致拆装繁琐、费时费力的缺陷,同时蝶板的耐腐蚀耐高温性能较差的问题;

16.而且本实用新型结构紧凑新颖、设计合理,具有较强的实用性。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

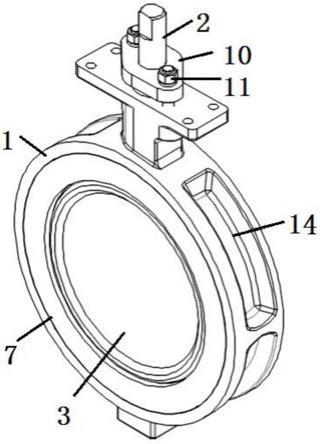

18.图1是本实用新型的立体结构图;

19.图2是本实用新型的正视结构图;

20.图3是本实用新型的俯视结构图;

21.图4是本实用新型的剖视结构图;

22.图5是本实用新型中a的局部放大结构图。

23.图中:1

‑

阀体、2

‑

阀杆、3

‑

蝶板、4

‑

固定螺栓、5

‑

阶梯槽、6

‑ꢀ

阀座、61

‑

锥面槽、62

‑

齿形槽、63

‑

内圈槽、64

‑

嵌入部、7

‑

嵌件、71

‑ꢀ

通槽、72

‑

第一压合槽、73

‑

第二压合槽、74

‑

压合部、8

‑

轴承、9

‑

填料组、10

‑

填料压盖、11

‑

锁紧螺栓、12

‑

卡环、13

‑

止推垫圈、14

‑

弧形工艺槽。

具体实施方式

24.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.请参阅图1~5所示,本实用新型的实施例具体公开提供了一种变压吸附装置专用高性能蝶阀的技术方案,包括对夹式双偏心阀体1、阀杆2和蝶板3,所述阀体1的内部转动套设有所述阀杆2,所述阀杆2的上端与外部驱动机构传动相连,所述阀杆2的下端可拆卸套设有所述蝶板3,所述蝶板3的横截面呈偏心的扇形球面结构设置,同时所述蝶板3竖向上开设有供所述阀杆2穿过的轴孔、横向上开设有若干供固定螺栓4插接紧固的紧固螺孔,且所述阀杆2上开设有与所述紧固螺孔相对应的贯穿螺孔;减少了剪切应力,防止了贯穿泄漏,同时不会因震动而松动,而且方便进行快速拆装。

26.所述蝶板3为不锈钢材质制成,且所述蝶板3的表面由内至外依次镀覆有耐高温层和耐腐蚀层,所述耐高温层为由内至外依次设置的陶瓷纤维涂层和碳化硼涂层,所述耐腐蚀层为镍基合金涂层。通过上述耐高温层和耐腐蚀层的设置,延长其耐高温耐腐蚀使用寿命。

27.请继续参阅图1~5所示,具体的,所述蝶板3上插接紧固的固定螺栓4设置的数量至少为三组。

28.具体的,所述耐高温层和所述耐腐蚀层的涂层厚度均为0.5

‑

3mm。

29.具体的,所述阀体1的流道端面上开设有阶梯槽5,所述阶梯槽 5内由内至外依次

装配嵌设有阀座6和嵌件7,通过外侧的所述嵌件 7将所述阀座6进行可拆卸压紧固定。方便在阀座6需要检修拆卸更换时进行拆装,只需拆装嵌件7,无需拆装阀杆2或蝶板3即可实现。同时嵌件7保护阀座6降低冲蚀或磨损的程度,提高了防护效果。

30.具体的,所述阀杆2的上下端通过轴承8转动安装在所述阀体1 内部,上侧所述轴承8的上方还包括环绕于所述阀杆2周围的填料组 9,同时所述填料组9的上方通过填料压盖10相压紧固定,所述填料压盖10通过锁紧螺栓11可拆卸固定在所述阀体1上。

31.具体的,所述轴承8为ptfe衬里的不锈钢轴承,防腐蚀且耐磨性高,并能自润滑,所述填料组9为ptfe或石墨v形填料材质制成。

32.具体的,所述阀体1的周面壁上还包括周向开设的四组弧形工艺槽14。上述弧形工艺槽14的设置,方便在减少铸造材料的同时增强了阀体1整体的结构刚性强度,减少了应力集中的存在,且提升了外观的美观度。

33.上述技术方案中的所述阀座6上还包括开设的锥面槽61、齿形槽62和内圈槽63,靠近所述蝶板3一侧的所述阀座6轴向上开设有所述锥面槽61,另一侧的所述阀座6轴向上开设有所述内圈槽63,且所述锥面槽61与所述内圈槽63相连通,所述内圈槽63外侧的所述阀座6上开设有所述齿形槽62,使所述齿形槽62与所述内圈槽63 之间形成有嵌入部64;通过上述锥面槽61结构的设置,可使上述蝶板3与阀座6在抵接形成密封结构时,使上述唇缘式弹性阀座6与蝶板3之间构成一个扇形球面的可靠密封,蝶板3越向阀座6推进,关闭就越紧密。同时上述阀体1与嵌件7配合,将阀座6牢牢固定防止其脱出。

34.所述锥面槽61的锥面直径由内至外呈逐渐递减,同时所述内圈槽63的直径大于所述锥面槽61的最外侧直径。

35.具体的,所述驱动机构包括但不限于手动蜗轮箱式、气动/液动双作用活塞式驱动装置、弹簧复位气动式驱动装置、弹簧隔膜驱动装置或高压液动装置。通过上述驱动机构带动阀杆2转动,阀杆2转动会带动蝶板3旋转,从而实现将蝶阀进行开启或关闭。

36.具体的,所述阀座6为弹性金属材质制成,且所述锥面槽61的槽面上嵌设有橡胶密封层,同时所述阀座6的外周面与所述阶梯槽5 相配合设置。通过上述弹性阀座6在受到蝶板3关闭时的作用抵接力时,会产生稍微形变,使阀座6的密封面与蝶板3的边缘保持持久的密封。且通过上述橡胶密封层的设置,可以进一步提高其密封配合程度。

37.具体的,所述嵌件7上还包括开设的通槽71、第一压合槽72和第二压合槽73,所述嵌件7的轴向上开设有所述通槽71,所述通槽 71的外侧开设有所述第一压合槽72,所述第一压合槽72的外侧开设有所述第二压合槽73,使所述第一压合槽72与所述第二压合槽73 之间形成有压合部74。通过上述第一压合槽72、第二压合槽73、压合部74与阀座6上齿形槽62等部件相嵌合,进一步提高嵌件7与阀座6之间进行装配时的稳固性,限制了阀座6的过量移动。

38.具体的,所述嵌件7的外周面壁与所述阶梯槽5的内周面壁之间通过卡环12进行嵌入式可拆卸压紧相连。

39.具体的,所述阀瓣与上下两侧所述轴承8之间分别抵接有止推垫圈13,且所述止推垫圈13套设于所述阀杆2上,使蝶板3不产生偏移。

40.本实用新型在采用上述结构的设计和使用下,解决了蝶板3与阀杆2之间大多采用涨紧销进行固定,但存在不方便进行拔出涨紧销的现象,导致拆装繁琐、费时费力的缺陷,

同时蝶板3的耐腐蚀耐高温性能较差的问题。

41.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1