一种轴承密封槽结构的制作方法

1.本实用新型涉及轴承领域,具体为一种轴承密封槽结构。

背景技术:

2.现有轴承内圈上均设计有密封槽的,其密封槽通常有“l”型台阶槽和“v”型密封槽两种,其中“v”型密封槽密封效果较好,最常见。

3.现有的密封轴承,内圈采用“v”型密封槽结构的,由于受到车削加工精度和密封圈尺寸精度的影响,通常只能用于简单的防尘密封,对一些防尘、防润滑脂泄漏要求高的应用场合,只能通过提高“v”型密封槽的车削加工精度甚至要对“v”型密封槽进行磨削加工,还要提高密封圈尺寸精度和接触量(接触扭矩),才能满足使用要求。这不仅提高了生产加工难度,而且对防尘、防润滑脂泄漏要求高且要求低扭矩的应用场合,仍然无法完全满足使用要求。

技术实现要素:

4.本实用新型提供了一种轴承密封槽结构,结构简单,不需要过度依赖“v”型密封槽的车削加工精度或对“v”型密封槽进行磨削加工,也不需要过度控制密封圈的尺寸精度,采用常规的陶瓷成型刀具车削加工和密封圈生产工艺,就可以满足市场对高密封的使用要求。

5.为实现上述目的,本实用新型提供如下技术方案:一种轴承密封槽结构,包括:

6.设置在轴承内圈径向外侧面上的密封槽和与密封槽相配合的密封圈;

7.所述的密封槽包括密封槽底径部、位于密封槽底径部朝外一侧的密封槽副密封面和位于密封槽底径部朝内一侧的密封槽主密封面,所述的密封槽主密封面的上端设置有密封台阶面,所述的密封台阶面的一端设置有与轴承内圈径向外侧面相连的台阶密封斜面,所述的密封槽副密封面的上端延伸至槽口外径面;

8.所述的密封圈包括与密封槽主密封面相接触的主接触密封唇、与槽口外径面相连的防尘唇和向台阶密封斜面延伸的封脂唇。

9.作为优选,所述的密封圈还包括位于主接触密封唇和封脂唇之间的副接触密封唇。

10.作为优选,所述的内圈的槽口外径面和密封槽副密封面之间的垂直夹角为30

°±

10

°

。

11.作为优选,所述的密封槽底径部和密封槽主密封面之间的第一夹角为98

°±3°

。

12.作为优选,所述的密封台阶面和台阶密封斜面之间的第二夹角为110

°±

10

°

。

13.作为优选,所述的封脂唇与轴承内圈径向外侧面的径向基准尺寸一致,两者在径向上无间隙,两者在轴向上设置有0.1~0.2mm的间隙。

14.作为优选,所述的防尘唇与槽口外径面之间为过渡配合。

15.与现有技术相比,本实用新型的有益效果是:

16.轴承内圈外径尺寸与密封圈封脂唇内径尺寸设计相同,将原有0.25mm左右的径向密封间隙消除,当轴承旋转内外圈产生相对摆动时,封脂唇贴着轴承内圈外径,将润滑脂向轴承内部推移,从而避免大部分或全部避免润滑流入密封腔内。

17.通过台阶设计,增加了整体密封腔空间、延长了密封路径,即便有少部分润滑脂流入密封腔内,由于密封空间大存储量多且密封路径长,润滑脂也很难泄漏。

18.由于润滑脂泄漏可能性低,因此主密封唇防润滑脂泄漏的功能性要求降低,因此可以减小密封圈主接触唇与密封槽主密封面之间的接触量,从而降低轴承的整体旋转扭矩。因此大大提高了轴承的密封性能,从而能够满足市场对高密封、低扭矩的使用要求。

附图说明

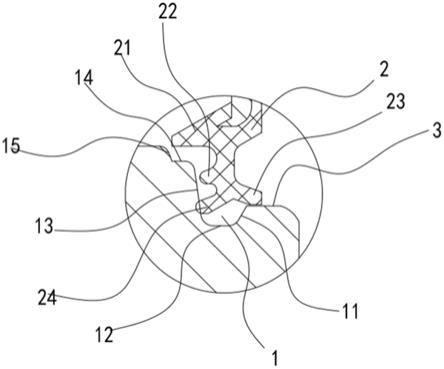

19.图1为本实用新型的剖视结构图;

20.图2为本实用新型的密封槽的结构图。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

22.如图1

‑

2所示,本实用新型提供一种轴承密封槽结构,包括:

23.设置在轴承内圈径向外侧面上的密封槽1和与密封槽1相配合的密封圈2;

24.所述的密封槽1包括密封槽底径部12、位于密封槽底径部12朝外一侧的密封槽副密封面11和位于密封槽底径部12朝内一侧的密封槽主密封面13,所述的密封槽主密封面13的上端设置有密封台阶面14,所述的密封台阶面14的一端设置有与轴承内圈径向外侧面相连的台阶密封斜面15,所述的密封槽副密封面11的上端延伸至槽口外径面3,所述的防尘唇23与槽口外径面3之间为过渡配合;

25.所述的密封圈2包括与密封槽主密封面13相接触的主接触密封唇24、与槽口外径面3相连的防尘唇23和向台阶密封斜面15延伸的封脂唇21。

26.所述的密封圈2还包括位于主接触密封唇24和封脂唇21之间的副接触密封唇22。

27.所述的内圈2的槽口外径面3和密封槽副密封面11之间的垂直夹角b为30

°±

10

°

;所述的密封槽底径部12和密封槽主密封面13之间的第一夹角c为98

°±3°

;所述的密封台阶面14和台阶密封斜面15之间的第二夹角a为110

°±

10

°

。

28.所述的封脂唇21与轴承内圈径向外侧面的径向基准尺寸一致,两者在径向上无间隙,两者在轴向上设置有0.1~0.2mm的间隙。

29.轴承内圈径向外侧面与槽口外径面3之间的距离设计为x,具体数值根据轴承内圈外径尺寸大小做调整,以适应不同大小的轴承。

30.轴承内圈径向外侧面与密封槽底径部12之间的垂直距离设计为x1+x2,且设计x1=x2,该距离具体数值根据轴承内圈外径尺寸大小做调整,以适应不同大小的轴承。且轴承内圈的端面距尺寸x1、x2交点之间的距离为密封槽深度尺寸y,该深度尺寸根据轴承高度(或宽度)高低做调整,以适应不同大小的轴承。

31.槽口外径面3与密封槽副密封面11之间的交点到x1、x2交点之间的距离为密封槽槽形宽度y1,该深度尺寸根据轴承高度(或宽度)高低做调整,以适应不同大小的轴承。

32.密封台阶面14和台阶密封斜面15之间的交点距x1、x2的交点之间的距离设计为0.3

‑

1.0mm。

33.其中,主接触密封唇24与密封槽主密封面13接触,接触量设计为0.01~0.13mm,副接触密封唇22与密封槽主密封面13间隙配合,间隙量设计为0~0.10mm。

34.实施例1:汽车张紧轮用微型轴承密封结构

35.轴承内圈宽度17mm,轴承内圈外径φ15.3

‑

15.36mm,采用陶瓷成型刀具车削加工密封槽,密封槽结构如下:

36.槽口外径面3直径设计为φ13.4

±

0.04mm,槽口外径面3和密封槽副密封面11之间的垂直夹角设计为30

°

。

37.密封槽底径部12直径设计为φ12.7

±

0.04mm,槽口外径面3和密封槽底径部12之间的距离设计为0.35mm。

38.密封槽底径部12和密封槽主密封面13之间的夹角设计为98

°±2°

。

39.密封台阶面14和台阶密封斜面15之间的夹角设计为100

°‑

110

°

。

40.轴承内圈径向外侧面与密封台阶面14之间的距离设计为0.3

±

0.05mm。

41.轴承内圈径向外侧面与槽口外径面3之间的距离设计为0.95mm。

42.其中,轴承内圈径向外侧面与密封槽底径部12之间的垂直距离设计为x1+x2=1.3mm,x1=x2=0.65mm。

43.轴承内圈端面距尺寸x1、x2交点之间的距离为密封槽深度尺寸,y=1.76

±

0.03mm。

44.槽口外径面3与密封槽副密封面11之间的交点到x1、x2交点之间的距离为密封槽槽形宽度尺寸,y1=0.75mm。

45.密封台阶面14和台阶密封斜面15之间的交点距x1、x2的交点之间的距离设计为0.4mm。

46.安装三唇骨架式橡胶密封圈,封脂唇21内径尺寸为φ15.2

‑

15.3mm,与轴承内圈外径φ15.3

‑

15.36mm配合,在径向上无间隙,在轴向上间隙为0.15mm。

47.防尘唇23直径尺寸为φ13.4

‑

13.5mm,与槽口外径面3直径尺寸φ13.4

±

0.04mm配合;

48.主接触密封唇24与密封槽主密封面13接触,接触量设计为0.06

±

0.03mm。

49.实施例2:双列角接触球轴承用密封结构

50.轴承内圈宽度22mm,轴承内圈外径φ33.7

‑

33.76mm,采用陶瓷成型刀具车削加工密封槽,密封槽结构如下:

51.槽口外径面3直径设计为φ31.2

±

0.04mm,槽口外径面3和密封槽副密封面11之间的垂直夹角设计为30

°

。

52.密封槽底径部12直径设计为φ30.4

±

0.04mm,槽口外径面3和密封槽底径部12之间的距离设计为0.4mm。

53.密封槽底径部12和密封槽主密封面13之间的夹角设计为98

°±2°

。

54.密封台阶面14和台阶密封斜面15之间的夹角设计为115

°

。

55.轴承内圈径向外侧面与密封台阶面14之间的距离设计为0.3

±

0.05mm。

56.轴承内圈径向外侧面与槽口外径面3之间的距离设计为1.25mm。

57.其中,轴承内圈径向外侧面与密封槽底径部12之间的垂直距离设计为x1+x2=1.65mm,x1=x2=0.825mm。

58.轴承内圈端面距尺寸x1、x2交点之间的距离为密封槽深度尺寸,y=1.78

±

0.03mm。

59.槽口外径面3与密封槽副密封面11之间的交点到x1、x2交点之间的距离为密封槽槽形宽度尺寸,y1=1.0mm。

60.密封台阶面14和台阶密封斜面15之间的交点距x1、x2的交点之间的距离设计为0.5mm。

61.安装五唇骨架式橡胶密封圈,封脂唇21内径尺寸为φ33.7

±

0.05mm,与轴承内圈外径φ33.7

‑

33.76mm配合,在径向上无间隙,在轴向上间隙为0.15mm。

62.防尘唇23直径尺寸为φ31.2

‑

31.3mm,与槽口外径面3直径尺寸φ31.2

±

0.04mm配合。

63.主接触密封唇24与密封槽主密封面13接触,接触量设计为0.09

±

0.03mm。

64.副接触密封唇22与密封槽主密封面13间隙配合,间隙量设计为0.06mm。

65.实施例三:电机用中小型轴承密封结构

66.轴承内圈宽度16mm,轴承内圈外径φ34.6

‑

34.66mm,采用陶瓷成型刀具车削加工密封槽,密封槽结构如下:

67.槽口外径面3直径设计为φ32

±

0.04mm,槽口外径面3和密封槽副密封面11之间的垂直夹角设计为40

°

。

68.密封槽底径部12直径设计为φ31.2

±

0.04mm,槽口外径面3和密封槽底径部12之间的距离设计为0.4mm。

69.密封槽底径部12和密封槽主密封面13之间的夹角设计为98

°±2°

。

70.密封台阶面14和台阶密封斜面15之间的夹角设计为120

°

。

71.轴承内圈径向外侧面与密封台阶面14之间的距离设计为0.3

±

0.05mm。

72.轴承内圈径向外侧面与槽口外径面3之间的距离设计为1.3mm。

73.其中,轴承内圈径向外侧面与密封槽底径部12之间的垂直距离设计为x1+x2=1.7mm,x1=x2=0.85mm。

74.轴承内圈端面距尺寸x1、x2交点之间的距离为密封槽深度尺寸,y=1.88

±

0.03mm。

75.槽口外径面3与密封槽副密封面11之间的交点到x1、x2交点之间的距离为密封槽槽形宽度尺寸,y1=1.04mm。

76.密封台阶面14和台阶密封斜面15之间的交点距x1、x2的交点之间的距离设计为0.5mm。

77.安装五唇骨架式橡胶密封圈,封脂唇21内径尺寸为φ34.6

±

0.05mm,与轴承内圈外径φ34.6

‑

34.66mm配合,在径向上无间隙,在轴向上间隙为0.15mm。

78.防尘唇23直径尺寸为φ32

±

0.05mm,与槽口外径面3直径尺寸φ32

±

0.04mm配合;

79.主接触密封唇24与密封槽主密封面13接触,接触量设计为0.04

±

0.03mm。

80.副接触密封唇22与密封槽主密封面13间隙配合,间隙量设计为0.07mm。

81.虽然在上文中已经参考实施例对本实用新型进行了描述,然而在不脱离本实用新

型的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本实用新型所披露的实施例中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本实用新型并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1