一种快换自锁悬挂式连接杆总成的制作方法

1.本实用新型涉及紧固件技术领域,具体为一种快换自锁悬挂式连接杆总成。

背景技术:

2.悬挂式连接杆总成是作紧固连接用且应用极为广泛的一类机械零件。应用于轨道车辆、新能源汽车、工程机械等自锁与悬挂式连接紧固的场合,例如新能源汽车电池托架快装与快换自锁功能用的连接杆紧固总成与方法,同时具有安装振动环境下的各种应用场合的安装与应用。

3.现有技术中的悬挂式连接杆总成在连接时通常只通过螺纹连接,在振动环境下使用一段时间后,螺纹连接会出现松动,造成固定零件的晃动甚至掉落,固定性不够稳定,所以我们提出了一种快换自锁悬挂式连接杆总成,以便于解决上述中提出的问题。

技术实现要素:

4.本实用新型的目的在于提供一种快换自锁悬挂式连接杆总成,以解决上述背景技术中提出悬挂式连接杆总成在连接时通常只通过螺纹连接,在振动环境下使用一段时间后,螺纹连接会出现松动,造成固定零件的晃动甚至掉落,固定性不够稳定的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种快换自锁悬挂式连接杆总成,包括悬挂底盘,所述悬挂底盘的下方设置有防松紧固连接组件外套,所述悬挂底盘的上方设置有t型紧固连杆,所述防松紧固连接组件外套的内部分别设置有安装孔、设备浮动安装孔和连接过孔,所述安装孔的内部过盈安装有限位旋转套,且t型紧固连杆的下端延伸至限位旋转套的内部,所述设备浮动安装孔的内部设置有驱动解锁套和固定自锁齿套,且固定自锁齿套套装于驱动解锁套的外部,所述驱动解锁套、固定自锁齿套、连接过孔和限位旋转套的内部设置有六角法兰螺栓,所述t型紧固连杆的上端设置有t型紧固连杆帽,所述t型紧固连杆帽下方的中间位置处设置有固定杆,所述固定杆的两侧对称设置有圆柱轴,所述圆柱轴的下方设置有卡块,所述限位旋转套上端的内部均对称设置有卡块安装槽,所述卡块安装槽的下方设置有圆柱轴限位槽,且圆柱轴位于圆柱轴限位槽的内部,所述限位旋转套内部的两端相对设置有九十度螺旋设置有紧固位移槽。

6.优选的,所述安装孔位于设备浮动安装孔的上方,且连接过孔位于设备浮动安装孔的下方。

7.优选的,所述t型紧固连杆帽与固定杆之间设置有加强环体,所述悬挂底盘的中间位置处设置有悬挂底盘槽,所述t型紧固连杆帽呈矩形结构,且t型紧固连杆帽的长度大于悬挂底盘槽的长度,所述悬挂底盘上方分别对角设置有t型紧固连杆帽限位卡块,且t型紧固连杆帽限位卡块的内表面与悬挂底盘槽的内壁位于同一平面,一侧所述t型紧固连杆帽限位卡块位于t型紧固连杆帽一侧的后侧,且另一侧所述t型紧固连杆帽限位卡块位于t型紧固连杆帽另一侧的前侧。

8.优选的,所述驱动解锁套的上端设置有上套环,所述上套环的下方设置有下套环,

且下套环的外径小于上套环的外径,所述上套环上端的内部设置有驱动解锁套沉孔,所述上套环下端和下套环的内部设置有内六角槽,且六角法兰螺栓的螺帽与内六角槽相贴合。

9.优选的,所述上套环的下端设置有止退斜齿,所述六角法兰螺栓的螺帽法兰与驱动解锁套沉孔的内壁设置有压缩弹簧,且压缩弹簧的上下两端分别与六角法兰螺栓的螺帽法兰下端与驱动解锁套沉孔的内壁相贴合,所述六角法兰螺栓的螺帽法兰上端与设备浮动安装孔之间设置有垫片,且垫片的上下两端分别与六角法兰螺栓的螺帽法兰上端与驱动解锁套沉孔的内壁相贴合。

10.优选的,所述固定自锁齿套与设备浮动安装孔过盈配合,所述固定自锁齿套的内部设置有驱动解锁套槽,且驱动解锁套槽的内径大于下套环的外径,所述固定自锁齿套的上端设置有自锁斜齿,且自锁斜齿与止退斜齿相啮合,所述固定自锁齿套下端的外部环形设置有四个限位筋,所述连接过孔下端的外侧环形设置有四个限位槽,且限位筋延伸至限位槽的内部。

11.优选的,所述卡块的上端与限位旋转套沉孔的下端之间设置有弹性卡圈,所述t型紧固连杆的内部设置有螺栓槽,且螺栓槽的内壁与六角法兰螺栓上端的外侧通过螺纹连接。

12.优选的,所述限位旋转套的下端设置有限位旋转套沉孔,且卡块位于限位旋转套沉孔的内部,所述限位旋转套沉孔与紧固位移槽相贯通,所述紧固位移槽的下端与卡块安装槽之间的夹角为九十度。

13.优选的,所述防松紧固连接组件外套的材质为铝或钢。

14.与现有技术相比,本实用新型的有益效果是:

15.本实用新型通过限位旋转套对t型紧固连杆的下端进行螺旋限位,同时通过弹性卡圈对限位旋转套对t型紧固连杆之间的缝隙进行填满,从而让限位旋转套和t型紧固连杆连接后位置更加稳定,同时t型紧固连杆上端的t型紧固连杆帽被悬挂底盘上端的t型紧固连杆帽限位卡块进行限位,有效的防止t型紧固连杆的转动,同时下方的驱动解锁套对压缩弹簧进行限位,从而通过压缩弹簧的按压有效的防止了六角法兰螺栓的松动,同时由于驱动解锁套和固定自锁齿套之间通过自锁斜齿和止退斜齿啮合连接,有效的对固定自锁齿套的角度进行限定,同时限位槽和限位筋相互配合让固定自锁齿套自身的角度被锁定,实现悬浮式与螺纹式相结合的模式实现快换自锁紧固连接作用,实现永不松脱的效果,解决了悬挂式连接杆总成在连接时通常只通过螺纹连接,在振动环境下使用一段时间后,螺纹连接会出现松动,造成固定零件的晃动甚至掉落,固定性不够稳定的问题。

附图说明

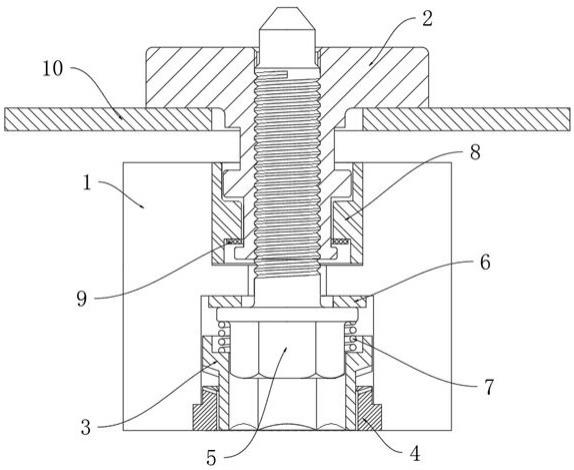

16.图1为本实用新型的结构示意图;

17.图2为本实用新型中防松紧固连接组件外套的结构示意图;

18.图3为本实用新型中t型紧固连杆的结构示意图;

19.图4为本实用新型中t型紧固连杆的主视图;

20.图5为本实用新型中驱动解锁套的结构示意图;

21.图6为本实用新型中固定自锁齿套的主视图;

22.图7为本实用新型中固定自锁齿套的仰视图;

23.图8为本实用新型中限位旋转套的结构示意图;

24.图9为本实用新型中限位旋转套的立体图一;

25.图10为本实用新型中限位旋转套的立体图二;

26.图11为本实用新型中悬挂底盘的立体图。

27.图中:1、防松紧固连接组件外套;2、t型紧固连杆;3、驱动解锁套;4、固定自锁齿套;5、六角法兰螺栓;6、垫片;7、压缩弹簧;8、限位旋转套;9、弹性卡圈;10、悬挂底盘;11、安装孔;12、设备浮动安装孔;13、连接过孔;14、限位槽;21、t型紧固连杆帽;22、加强环体;23、固定杆;24、圆柱轴;25、卡块;26、螺栓槽;31、上套环;32、下套环;33、驱动解锁套沉孔;34、内六角槽;35、止退斜齿;41、自锁斜齿;42、限位筋;43、驱动解锁套槽;81、限位旋转套沉孔;82、圆柱轴限位槽;83、紧固位移槽;84、卡块安装槽;101、悬挂底盘槽;102、t型紧固连杆帽限位卡块。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

29.请参阅图1

‑

11,本实用新型提供的一种实施例:一种快换自锁悬挂式连接杆总成,包括悬挂底盘10,悬挂底盘10的下方设置有防松紧固连接组件外套1,悬挂底盘10的上方设置有t型紧固连杆2,防松紧固连接组件外套1的内部分别设置有安装孔11、设备浮动安装孔12和连接过孔13,安装孔11的内部过盈安装有限位旋转套8,且t型紧固连杆2的下端延伸至限位旋转套8的内部,设备浮动安装孔12的内部设置有驱动解锁套3和固定自锁齿套4,且固定自锁齿套4套装于驱动解锁套3的外部,驱动解锁套3、固定自锁齿套4、连接过孔13和限位旋转套8的内部设置有六角法兰螺栓5,t型紧固连杆2的上端设置有t型紧固连杆帽21,t型紧固连杆帽21下方的中间位置处设置有固定杆23,固定杆23的两侧对称设置有圆柱轴24,圆柱轴24的下方设置有卡块25,限位旋转套8上端的内部均对称设置有卡块安装槽84,卡块安装槽84的下方设置有圆柱轴限位槽82,且圆柱轴24位于圆柱轴限位槽82的内部,限位旋转套8内部的两端相对设置有九十度螺旋设置有紧固位移槽83。

30.进一步,安装孔11位于设备浮动安装孔12的上方,且连接过孔13位于设备浮动安装孔12的下方。

31.进一步,t型紧固连杆帽21与固定杆23之间设置有加强环体22,悬挂底盘10的中间位置处设置有悬挂底盘槽101,t型紧固连杆帽21呈矩形结构,且t型紧固连杆帽21的长度大于悬挂底盘槽101的长度,悬挂底盘10上方分别对角设置有t型紧固连杆帽限位卡块102,且t型紧固连杆帽限位卡块102的内表面与悬挂底盘槽101的内壁位于同一平面,一侧t型紧固连杆帽限位卡块102位于t型紧固连杆帽21一侧的后侧,且另一侧t型紧固连杆帽限位卡块102位于t型紧固连杆帽21另一侧的前侧,通过t型紧固连杆帽限位卡块102对t型紧固连杆帽21的转动角度进行限定。

32.进一步,驱动解锁套3的上端设置有上套环31,上套环31的下方设置有下套环32,且下套环32的外径小于上套环31的外径,上套环31上端的内部设置有驱动解锁套沉孔33,上套环31下端和下套环32的内部设置有内六角槽34,且六角法兰螺栓5的螺帽与内六角槽

34相贴合。

33.进一步,上套环31的下端设置有止退斜齿35,六角法兰螺栓5的螺帽法兰与驱动解锁套沉孔33的内壁设置有压缩弹簧7,且压缩弹簧7的上下两端分别与六角法兰螺栓5的螺帽法兰下端与驱动解锁套沉孔33的内壁相贴合,六角法兰螺栓5的螺帽法兰上端与设备浮动安装孔12之间设置有垫片6,且垫片6的上下两端分别与六角法兰螺栓5的螺帽法兰上端与驱动解锁套沉孔33的内壁相贴合,通过压缩弹簧7的设置对六角法兰螺栓5进行按压,从而防止六角法兰螺栓5出现松动。

34.进一步,固定自锁齿套4与设备浮动安装孔12过盈配合,固定自锁齿套4的内部设置有驱动解锁套槽43,且驱动解锁套槽43的内径大于下套环32的外径,固定自锁齿套4的上端设置有自锁斜齿41,且自锁斜齿41与止退斜齿35相啮合,固定自锁齿套4下端的外部环形设置有四个限位筋42,连接过孔13下端的外侧环形设置有四个限位槽14,且限位筋42延伸至限位槽14的内部,通过限位槽14和限位筋42的适配让固定自锁齿套4的角度被锁定。

35.进一步,卡块25的上端与限位旋转套沉孔81的下端之间设置有弹性卡圈9,t型紧固连杆2的内部设置有螺栓槽26,且螺栓槽26的内壁与六角法兰螺栓5上端的外侧通过螺纹连接,弹性卡圈9将卡块25的上端与限位旋转套沉孔81的下端之间的空隙相填充。

36.进一步,限位旋转套8的下端设置有限位旋转套沉孔81,且卡块25位于限位旋转套沉孔81的内部,限位旋转套沉孔81与紧固位移槽83相贯通,紧固位移槽83的下端与卡块安装槽84之间的夹角为九十度,通过限位旋转套沉孔81的设置对卡块25进行有效限位。

37.进一步,防松紧固连接组件外套1的材质为铝或钢,驱动解锁套3和固定自锁齿套4的表面设置有耐腐蚀涂层,通过各涂层的设置提高部件的防腐蚀性。

38.工作原理:使用时,将t型紧固连杆2的下端穿过悬挂底盘槽101,让卡块25对准并穿过卡块安装槽84,此时让卡块安装槽84顺着紧固位移槽83的弧形进行旋转,最后向下延伸至限位旋转套沉孔81内,同时让圆柱轴24穿过卡块安装槽84进入圆柱轴限位槽82,在转动t型紧固连杆2,让圆柱轴24和卡块25与限位旋转套沉孔81和卡块安装槽84相错位,同时从而实现了t型紧固连杆2和限位旋转套8之间相互锁定,同时弹性卡圈9的设置对卡块25与限位旋转套沉孔81之间的间隙进行填满,从而提高t型紧固连杆2的稳定性,此时让t型紧固连杆帽21置于悬挂底盘10上方的t型紧固连杆帽限位卡块102之间,从而有效防止了t型紧固连杆2的转动,在设备浮动安装孔12内放入垫片6,此时将六角法兰螺栓5螺旋安装至连接过孔13和螺栓槽26的内部,螺栓槽26内部的螺纹对六角法兰螺栓5进行锁定,在六角法兰螺栓5的螺帽外部套上,此时装入驱动解锁套3,让压缩弹簧7置于六角法兰螺栓5法兰和驱动解锁套沉孔33之间,同时六角法兰螺栓5的螺帽与内六角槽34相贴合,在驱动解锁套3的外部装入固定自锁齿套4,固定自锁齿套4与设备浮动安装孔12过盈配合,将限位筋42与限位槽14对齐,自锁斜齿41与止退斜齿35相啮合,从而实现了整体的安装,通过压缩弹簧7的设置可对六角法兰螺栓5进行按压,从而有效防止六角法兰螺栓5的松动。

39.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制

所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1