一种电动工具用螺旋孤齿的制作方法

1.本实用新型涉及电动工具技术领域,具体为一种电动工具用螺旋孤齿。

背景技术:

2.电动工具以电动机或电磁铁为动力,通过传动机构驱动工作头的一种机械化工具,电动工具主要分为金属切削电动工具、研磨电动工具、装配电动工具和铁道用电动工具,常见的电动工具有电钻、电动砂轮机、电动扳手和电动螺丝刀、电锤和冲击电钻、混凝土振动器与电刨。

3.而电动工具在加工过程中,为了确保其内部的传动效率,需设置有相应的传动机构,因而需使用到相应的螺旋孤齿,现今市场上的此类螺旋孤齿大多采用剪裁工艺制成,此种制造工艺加工效率较低,且批量化生产时没有优势,时常困扰着人们。

技术实现要素:

4.本实用新型的目的在于提供一种电动工具用螺旋孤齿,以解决上述背景技术中提出螺旋孤齿大多采用剪裁工艺制成,此种制造工艺加工效率较低,且批量化生产时没有优势的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种电动工具用螺旋孤齿,包括上柱形轴体、第一柱形通孔、下柱形轴体、螺旋齿和第二柱形通孔,所述上柱形轴体的底端固定有下柱形轴体,所述上柱形轴体内部的中心位置处设置有第一柱形通孔,所述第一柱形通孔的两端皆延伸至上柱形轴体的外部,所述下柱形轴体的外壁上设置有等间距的螺旋齿,所述下柱形轴体内部的中心位置处设置有第二柱形通孔,所述第二柱形通孔的两端皆延伸至下柱形轴体的外部,所述第二柱形通孔的顶端与第一柱形通孔的底端相连通。

6.优选的,所述下柱形轴体内部的中心位置处设置有碳化钨硬质合金基层,所述碳化钨硬质合金基层一侧的下柱形轴体内部设置有锌质防锈涂层,提高了下柱形轴体的防锈性能。

7.优选的,所述螺旋齿设置有八组,所述八组螺旋齿之间的夹角为四十五度,以确保螺旋孤齿使用时电动工具的传动效率。

8.优选的,所述螺旋齿内部的中心位置处设置有铝合金抗压层,所述铝合金抗压层一侧的螺旋齿内部设置有高锰钢耐磨层,提高了螺旋齿的耐磨性能。

9.优选的,所述铝合金抗压层远离高锰钢耐磨层一侧的螺旋齿内部设置有铬系白口铸铁耐磨层,所述铬系白口铸铁耐磨层的厚度与高锰钢耐磨层的厚度相等,提高了螺旋齿的耐磨性能。

10.优选的,所述碳化钨硬质合金基层远离锌质防锈涂层一侧的下柱形轴体内部设置有钨质防锈涂层,所述钨质防锈涂层的厚度与锌质防锈涂层的厚度相等,提高了下柱形轴体的防锈性能。

11.与现有技术相比,本实用新型的有益效果是:该电动工具用螺旋孤齿不仅提高了

产品工厂批量生成的加工效率,确保了螺旋孤齿使用时电动工具的传动效率,而且延长了螺旋孤齿的使用寿命;

12.(1)通过将原料倒入至注塑机的内部,使其经过高温融解后注塑至模具的内部,再加热模具呈二百三十度,并使得持续四十秒左右,随后旋转顶出产品即可,以达到脱脂烧结与一制成形的目的,进而可减少废料的生成,从而提高了产品工厂批量生成的加工效率;

13.(2)通过将高锰钢耐磨层、铝合金抗压层与铬系白口铸铁耐磨层设置于一起并形成螺旋齿,因高锰钢耐磨层、铝合金抗压层与铬系白口铸铁耐磨层皆具有良好的韧性强度,使得螺旋齿的刚性强度得到提升,以降低其长时间使用后产生磨损的现象,从而确保了螺旋孤齿使用时电动工具的传动效率;

14.(3)通过将锌质防锈涂层、碳化钨硬质合金基层与钨质防锈涂层设置于一起并形成下柱形轴体,因锌质防锈涂层、碳化钨硬质合金基层与钨质防锈涂层皆具有良好的防锈性能,使得下柱形轴体的防锈性能得到提升,以降低其因外界因素而产生锈化的现象,从而延长了螺旋孤齿的使用寿命。

附图说明

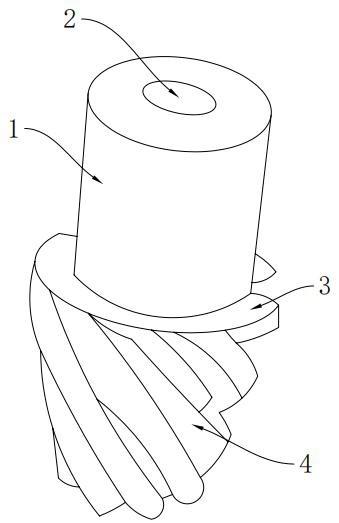

15.图1为本实用新型的三维结构示意图;

16.图2为本实用新型的仰视结构示意图;

17.图3为本实用新型的正视结构示意图;

18.图4为本实用新型的俯视结构示意图;

19.图5为本实用新型的螺旋齿剖视结构示意图;

20.图6为本实用新型的下柱形轴体剖视结构示意图。

21.图中:1、上柱形轴体;2、第一柱形通孔;3、下柱形轴体;4、螺旋齿;5、第二柱形通孔;6、高锰钢耐磨层;7、铝合金抗压层;8、铬系白口铸铁耐磨层;9、锌质防锈涂层;10、碳化钨硬质合金基层;11、钨质防锈涂层。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.请参阅图1-6,本实用新型提供的一种实施例:一种电动工具用螺旋孤齿,包括上柱形轴体1、第一柱形通孔2、下柱形轴体3、螺旋齿4和第二柱形通孔5,上柱形轴体1的底端固定有下柱形轴体3,下柱形轴体3内部的中心位置处设置有碳化钨硬质合金基层10,碳化钨硬质合金基层10一侧的下柱形轴体3内部设置有锌质防锈涂层9;

24.使用时,通过将碳化钨硬质合金基层10与锌质防锈涂层9设置于下柱形轴体3的内部,以使得下柱形轴体3的防锈性能得到提升;

25.碳化钨硬质合金基层10远离锌质防锈涂层9一侧的下柱形轴体3内部设置有钨质防锈涂层11,钨质防锈涂层11的厚度与锌质防锈涂层9的厚度相等;

26.使用时,通过将钨质防锈涂层11设置于下柱形轴体3的内部,以使得下柱形轴体3的防锈性能得到提升;

27.上柱形轴体1内部的中心位置处设置有第一柱形通孔2,第一柱形通孔2的两端皆延伸至上柱形轴体1的外部;

28.下柱形轴体3的外壁上设置有等间距的螺旋齿4,螺旋齿4设置有八组,八组螺旋齿4之间的夹角为四十五度;

29.使用时,通过将八组螺旋齿4等间距的设置于下柱形轴体3的外壁,以确保螺旋孤齿使用时电动工具的传动效率;

30.螺旋齿4内部的中心位置处设置有铝合金抗压层7,铝合金抗压层7一侧的螺旋齿4内部设置有高锰钢耐磨层6;

31.使用时,通过将铝合金抗压层7与高锰钢耐磨层6设置于螺旋齿4的内部,以使得螺旋齿4的耐磨性能得到提升;

32.铝合金抗压层7远离高锰钢耐磨层6一侧的螺旋齿4内部设置有铬系白口铸铁耐磨层8,铬系白口铸铁耐磨层8的厚度与高锰钢耐磨层6的厚度相等;

33.使用时,通过将铬系白口铸铁耐磨层8设置于螺旋齿4的内部,以使得螺旋齿4的耐磨性能得到提升;

34.下柱形轴体3内部的中心位置处设置有第二柱形通孔5,第二柱形通孔5的两端皆延伸至下柱形轴体3的外部,第二柱形通孔5的顶端与第一柱形通孔2的底端相连通。

35.本技术实施例在使用时,首先通过将原料倒入至注塑机的内部,使其经过高温融解后注塑至模具的内部,再加热模具呈二百三十度,并使得持续四十秒左右,随后旋转顶出产品即可,以达到脱脂烧结与一制成形的目的,并达到增裁制成的目的,进而可减少废料的生成,提高产品工厂批量生成时的工作效率,之后通过将高锰钢耐磨层6、铝合金抗压层7与铬系白口铸铁耐磨层8设置于一起并形成螺旋齿4,因高锰钢耐磨层6、铝合金抗压层7与铬系白口铸铁耐磨层8皆具有良好的韧性强度,使得螺旋齿4的刚性强度得到提升,以降低其长时间使用后产生磨损的现象,最后通过将锌质防锈涂层9、碳化钨硬质合金基层10与钨质防锈涂层11设置于一起并形成下柱形轴体3,因锌质防锈涂层9、碳化钨硬质合金基层10与钨质防锈涂层11皆具有良好的防锈性能,使得下柱形轴体3的防锈性能得到提升,以降低其因外界因素而产生锈化的现象,从而完成螺旋孤齿的使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1