一种抽芯铆钉的制作方法

1.本实用新型涉及一种抽芯铆钉,属于紧固连接技术领域。

背景技术:

2.目前,托板自锁螺母与基体的连接大部分都是选用实心铆钉,实心铆钉需要采用双面安装工艺的工艺进行连接,在产品的结构连接中主要承受剪力。

3.采用实心铆钉的连接方式存在诸多不足:航空航天等高端装备在结构方面一般都设计的较为紧凑,这些设计紧凑的结构件连接安装空间都较为狭小,实心铆钉需要进行双面安装,不能胜任这些场合的安装要求;航空、航天领域大量采用复合材料,双面安装的实心铆钉已不能满足复合材料单面安装要求,双面安装的实心铆钉由于铆接力过大,锤铆时容易造成复合材料的损伤或分层。为了保证连接的可靠性,对铆接后的铆钉的长度和镦头高度提出了较高的要求,对操作人员的技能要求较高;实心铆钉采用的是双面安装工艺,不仅铆接效率低,而且操作人员的劳动强度高,不能满足于航空航天紧凑的安装空间的要求,此外现有铆接时的噪音大,长期工作可能会对操作人员的健康造成影响。

技术实现要素:

4.本实用新型针对现有技术存在的不足,提供一种结构简单,可单面进行铆接,操作方便,铆接稳定,铆接效率高的抽芯铆钉。

5.本实用新型解决上述技术问题的技术方案如下:一种抽芯铆钉,包括铆钉套及芯杆,所述铆钉套为空心结构,所述铆钉套套装在所述芯杆的外侧,所述芯杆的一端设有对所述铆钉套进行限位的芯杆头部,所述芯杆头部为锥形结构,所述芯杆的另一端上设有芯杆尾部,所述芯杆尾部上设有与拉铆枪配合的尾部环槽,所述芯杆的外表面上设有用于防止铆钉套脱落的防滑结构。

6.本实用新型的有益效果是:该抽芯铆钉安装时,芯杆受力轴向动作,芯杆头部作用于铆钉套,使得铆钉套产生径向膨胀塑性变形形成铆接抗拉力,继续拉动芯杆,芯杆头部移至安装孔位置,铆钉套会受到安装孔及芯杆的径向限制,直至芯杆脱离铆钉套。采用该抽芯铆钉可进行单面安装,且安装方便,劳动强度低,铆接效率高,比传统实心铆钉的安装效率提高3~5倍,对工人的技能要求不高,且安装过程中噪音小。克服了传统紧实心铆钉连接复合材料的缺陷,提升了紧固连接的效率,使用更方便,降低了对工人的技术能力要求,可以对传统实心铆钉进行有效替代。

7.在上述技术方案的基础上,本实用新型还可以做如下改进。

8.进一步的,所述芯杆头部上设有凹槽。

9.采用上述进一步方案的有益效果是,锥形结构的芯杆头部在铆接过程可作用于铆钉套,具体芯杆头部锥形结构进入铆钉套的内孔中,使铆钉套发生径向膨胀塑性变形,随着拉动芯杆,芯杆头部移动至板安装孔位置,受到来自安装孔及铆钉套的径向限制,芯杆头部的锥形结构产生径向缩小塑性变形,凹槽的设计则有利于芯杆头部进入板安装孔后的缩小

变形利于芯杆从铆钉套中拉出。

10.进一步的,所述防滑结构包括防滑滚花,所述防滑滚花设置在所述芯杆头部与芯杆尾部之间的所述芯杆的外表面上。

11.采用上述进一步方案的有益效果是,铆钉套设置在芯杆的防滑滚花处,目的是防止铆钉套从芯杆上脱落,影响抽芯铆钉的安装效率。

12.进一步的,所述防滑滚花为与所述芯杆轴向方向一致的直纹滚花。

13.采用上述进一步方案的有益效果是,直纹滚花可以加工较深的齿距,防滑效果更佳,可适用于扭矩力要求较大的产品。

14.进一步的,所述凹槽的截面为锥形结构。

15.采用上述进一步方案的有益效果是,在芯杆头部处于安装孔与铆钉套之间时利于芯杆头部的径向缩小变形。

16.进一步的,所述芯杆尾部的端部为锥形尾端。

17.采用上述进一步方案的有益效果是,便于与拉铆枪插装配合,进一步提高铆钉的安装效率。

18.进一步的,所述铆钉套的头部为沉头或平圆头。

19.采用上述进一步方案的有益效果是,可根据实际需求选择沉头的或者是平圆头的铆钉套,以满足不同铆钉的安装需求。

20.进一步的,所述铆钉套和/或所述芯杆镦制而成。

21.采用上述进一步方案的有益效果是,铆钉套、芯杆采用镦制成型,强度及精度高,表面光洁度更佳,还能节约原材料,大幅度提高加工效率。

附图说明

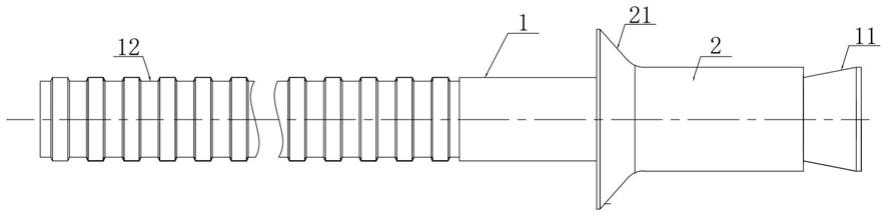

22.图1为本实用新型的结构示意图;

23.图2为本实用新型的一种芯杆结构示意图;

24.图3为本实用新型的另一种芯杆结构示意图;

25.图4为本实用新型的铆钉套的结构示意图;

26.图5为本实用新型铆钉套放入安装孔内状态的结构示意图;

27.图6为本实用新型铆钉套膨胀变形状态的结构示意图;

28.图7为本实用新型芯杆开始进入安装孔状态的结构示意图;

29.图8为本实用新型芯杆完全进入安装孔状态的结构示意图;

30.图中,1、芯杆;11、锥形结构;12、尾部环槽;13、防滑结构;14、凹槽;15、锥形尾端;2、铆钉套;21、沉头;3、安装板。

具体实施方式

31.以下结合实例对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

32.如图1-图8所示,一种抽芯铆钉,包括铆钉套2及芯杆1,所述铆钉套2为空心结构,所述铆钉套2套装在所述芯杆1的外侧,所述芯杆1的一端设有对所述铆钉套2进行限位的芯杆1头部,所述芯杆1头部为锥形结构11,所述芯杆1的另一端上设有芯杆1尾部,所述芯杆1

尾部上设有与拉铆枪配合的尾部环槽12,所述芯杆1的外表面上设有用于防止铆钉套2脱落的防滑结构13。

33.所述芯杆1头部上设有凹槽14。锥形结构11的芯杆1头部在铆接过程可作用于铆钉套2,具体芯杆1头部锥形结构11进入铆钉套2的内孔中,使铆钉套2发生径向膨胀塑性变形,随着拉动芯杆1,芯杆1头部移动至板安装孔位置,受到来自安装孔及铆钉套2的径向限制,芯杆1头部的锥形结构11产生径向缩小塑性变形,凹槽14的设计则有利于芯杆1头部进入板安装孔后的缩小变形利于芯杆1从铆钉套2中拉出。

34.所述防滑结构13包括防滑滚花,所述防滑滚花设置在所述芯杆1头部与芯杆1尾部之间的所述芯杆1的外表面上。铆钉套2设置在芯杆1的防滑滚花处,目的是防止铆钉套2从芯杆1上脱落,影响抽芯铆钉的安装效率。

35.所述防滑滚花为与所述芯杆1轴向方向一致的直纹滚花。直纹滚花可以加工较深的齿距,防滑效果更佳,可适用于扭矩力要求较大的产品。

36.所述凹槽14的截面为锥形结构11。在芯杆1头部处于安装孔与铆钉套2之间时利于芯杆1头部的径向缩小变形。

37.如图2所示,为一种芯杆1的结构示意图,芯杆1有锥形结构11的芯杆1头部、尾部环槽12及防滑滚花。

38.如图3所示,为另一种芯杆1的结构示意图;所述芯杆1尾部的端部为锥形尾端15。便于与拉铆枪插装配合,进一步提高铆钉的安装效率。

39.所述铆钉套2的头部为沉头21或平圆头。可根据实际需求选择沉头21的或者是平圆头的铆钉套2,以满足不同铆钉的安装需求。

40.所述铆钉套和/或所述芯杆镦制而成。铆钉套、芯杆采用镦制成型,强度及精度高,表面光洁度更佳,还能节约原材料,大幅度提高加工效率。

41.铆钉套2为薄壁空心结构,根据使用的环境不同,头型可分为100

°

沉头21、100

°

小沉头21、平圆头等多种形式,如图3所示为沉头铆钉,可由丝材镦制成型;芯杆1为带环槽及锥端结构,如图2所示,可由丝材镦制成型,铆钉套2安装在芯杆1的上的直纹滚花上,防止铆钉套2从芯杆1上脱落,尾部环槽12用于与拉铆枪的连接,保证安装时不发生打滑。

42.使用时,复合材料用单面连接托板螺母用抽芯铆钉安装时,如图5-图8所示,铆钉套2定位在安装板3的安装孔内,如图5所示,芯杆1在铆枪作用下沿轴向移动,铆接开始初期芯杆1头部的锥形结构11拉入铆钉套2的内孔,使铆钉套2发生径向膨胀塑性变形形成铆接抗拉力,如图6所示,铆枪继续拉动芯杆1,当芯杆1头部锥端移动到安装板3安装孔位置时,如图7所示,然后进入安装孔内,由于受结构安装孔和铆钉套2的径向限制,芯杆1头部锥端产生径向缩小塑性变形,如图8所示,直至铆枪将芯杆1从钉套中全部拉出,安装过程完成,铆钉套2承受结构连接中的承受剪力。

43.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1