一种氢气天然气混合能源传输管道及其制备方法与流程

1.本发明属于气体传输管道技术领域,具体涉及一种氢气天然气混合能源传输管道。

背景技术:

2.氢能源来源方式较多,是一种环保能源。天然气是相对清洁的能源,但开采区和集中用气区一般相距较远,需要将天然气远距离输送至用户区域。氢气作为能源潜力巨大,国家正着手开发氢气能源,高压气态输送氢是现阶段最为成熟的氢能源输送方式,但是氢气运输成本较大,输氢管材价格是天然气管道的2倍以上。常规输送氢气管道为钢制管道,由于氢气分子量极小,容易进入许多金属的晶格中,造成氢脆现场,从而破坏管道。除氢脆现象外发生泄漏可能性较大。因此用于输送氢气的钢制管道材料为特殊材料,如蒙乃尔合金,是一种以金属镍为基体添加铜、铁、锰等其它元素而成的合金。世界正在开展的将天然气管道改制成输氢管道,但由于天然气管道和输氢管道材质存在差异,氢气易燃易爆且容易造成氢脆,天然气和氢气掺混输送存在争议,具有未知危险因素。

3.常规输送管道只可以输送单一介质,在高速发展、资源与土地利用率需求高的背景下利用效率较低;常用输送管材为钢管,输送氢气时容易发生氢脆现象,管道损坏严重;输送天然气管道与输氢管道差别较大,由天然气管道输送氢气危险性较大;天然气与氢气掺混输送及氢气分离工艺复杂,操作不方便。

技术实现要素:

4.为解决上述问题,本发明的目的在于提供一种氢气天然气混合能源传输管道,采用一根管道对氢气和天然气进行输送。

5.为达到上述目的,提出以下技术方案:一种氢气天然气混合能源传输管道,传输管道从内到外依次包含氢气传输层、第一阻隔层、第一保护层、增强层、第二保护层、天然气输送层、第二阻隔层和第三保护层,天然气输送层内设有支撑条,支撑条用于维持天然气输送层的输送腔形态,所述支撑条宽度为5~7mm,支撑条的数量与天然气输送层管的内径的比值为1:15,内径单位为mm,支撑条的数量取整数,支撑条的厚度与天然气传输层空腔厚度一致,支撑条为螺旋状。

6.进一步地,氢气传输层的材料为聚乙烯、聚丙烯、聚四氟乙烯或聚酰胺,天然气传输层的材料为短玻璃纤维、无机填料或涤纶丝增强复合材料,涤纶丝增强复合材料的基体与氢气传输层的材料相同。

7.进一步地,第一保护层、第二保护层和第三保护层的材料分别与氢气传输层相同,增强层为玻纤预浸带,第一阻隔层为铝带,第二阻隔层的材料为evoh。

8.一种氢气天然气混合能源传输管道的制备方法,包括如下步骤:1)铝带经放卷机、接带机和储带仓完成放卷、接带和储带,经过焊接平台上的轧轮成型机变成铝半管,铝半管经加热器加热至200-220℃,然后进入内管机头定径对缝处理后

成铝管后出模,由焊枪焊接成铝管,铝管作为第一阻隔层,焊接功率为2000-3000w;2)氢气传输层原料、热熔胶及第一保护层原料到螺杆挤出机加热挤出,加工温度为195-205℃,内管机头挤出热熔胶于铝管内壁作为第一粘结树脂层,挤出氢气传输层于第一粘结树脂层内壁,挤出温度为190-200℃,同时吹出压缩空气对氢气传输层进行扩张施压,压缩空气的压强为0-1mpa,风速为0.5-2m/s,然后进入热熔胶挤出机模具内,挤出热熔胶于铝管外表面作为第二粘结树脂层,然后进入第一保护层挤出机挤出第一保护层原料,通过调节螺杆挤出量、牵引速度及真空度来调整各层尺寸及外表面形貌,保证表面平整;3)第一保护层挤出调整完毕后,进入缠绕机组,使用烘枪对玻纤预浸带进行加热,玻纤预浸带粘上树脂,树脂熔化后与第一保护层的外表面进行粘接,作为增强层,两组缠绕机组分别以顺时针及逆时针方向进行缠绕,缠绕角度为30-60

°

;4)缠绕完成后,第二保护层的原料通过螺杆挤出机挤出后包覆在增强层上,包覆完成后进入烘箱,提高第二保护层温度,支撑条与天然气传输层通过同一个挤出机挤出,原料经过模头与定型冷却模,使得支撑条与天然气传输层一体成型,第二保护层经过烘箱加热后软化,与支撑条接触后发生粘结,调节螺杆转速及模具可控螺母,以调节天然气输送层的尺寸通过模具及冷却定径箱,成型并快速冷却定形,第二保护层与支撑条的材料为同类材料,进一步增强两者的粘结效果;5)进入三层共挤模头,通过三层共挤模头挤出热熔胶和evoh,和真空定径套形成管体,从内到外依次为第三粘结树脂层、第二阻隔层和第四粘结树脂层,最后挤出第三保护层原料进行包覆,包覆完成后,管体进入牵引机、切割机形成成品管。

9.进一步地,从内到外的氢气传输层、第一粘结树脂层、第一阻隔层、第二粘结树脂层和第一保护层的厚度比为5:0.5:2:0.5:2。

10.进一步地,步骤4)中第二保护层包覆完成后进入烘箱,提高第二保护层温度至120-130℃。

11.进一步地,步骤3)中的烘枪的温度是250-270℃,烘枪与预浸带之间具有一定距离,使得预浸带温度稳定在130-140℃。

12.本发明的有益效果在于:本发明的管道可以混合输送氢气和天然气,提高传输效率和简便性,使用寿命长,满足高压输送,天然气传输层采用增强材料,一体成型,可承受压力较大,支撑条两侧压力相同,使用过程中不会出现变形,避免天然气传输层发生破坏与剥离等破坏,采用铝带和evoh阻隔材料,分别对氢气及天然气具有极强的阻隔作用,可保证氢气与天然气不会相互渗透,氢气与天然气传输层传输压力相同,减小了高压输送下对天然气传输层到氢气传输层之间材料的破坏风险。

附图说明

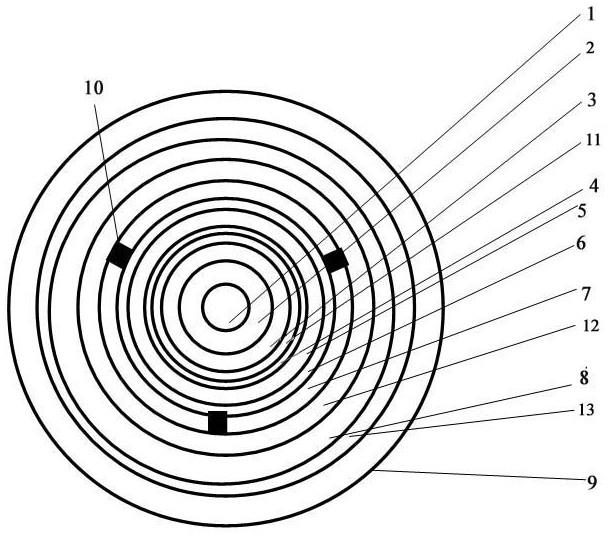

13.图1为本发明的结构示意图;图中:1、氢气传输层;2、第一粘结树脂层;3、第一阻隔层;4、第一保护层;5、增强层;6、第二保护层;7、天然气传输层;8、第二阻隔层;9、第三保护层;10、支撑条;11、第二粘结树脂层;12、第三粘结树脂层;13、第四粘结树脂层。

具体实施方式

14.下面结合说明书附图和实施例对本发明做进一步地说明,但本发明的保护范围并不仅限于此。

15.如图1所示,一种氢气天然气混合能源传输管道,包括从内到外依次为氢气传输层1、第一阻隔层3、第一保护层4、增强层5、第二保护层6、天然气输送层7、第二阻隔层8和第三保护层9,天然气输送层7内设有支撑条10,通过支撑条10维持输送腔的形态。

16.一种氢气天然气混合能源传输管道的制备方法,包括如下步骤:1)铝带经放卷机、接带机和储带仓完成放卷、接带和储带,经过焊接平台上的轧轮成型机变成铝半管,铝半管经加热器加热至210℃,然后进入内管机头定径对缝处理后成铝管后出模,由焊枪焊接成铝管,铝管作为第一阻隔层3,焊接功率为2300w;2)氢气传输层1原料聚乙烯、热熔胶及第一保护层4原料聚乙烯经烘干器、米重仪到螺杆挤出机加热挤出,加工温度为200℃,内管机头挤出热熔胶于铝管内壁作为第一粘结树脂层2,挤出氢气传输层1原料于第一粘结树脂层2内壁,挤出温度为190℃,同时吹出压缩空气对氢气传输层1进行扩张施压,压缩空气的压强为1mpa,风速为2m/s,然后进入热熔胶挤出机模具内,挤出热熔胶于铝管外表面作为第二粘结树脂层11,然后进入第一保护层4挤出机挤出第一保护层4原料,通过调节螺杆挤出量、牵引速度及真空度来调整各层尺寸及外表面形貌,保证表面平整,氢气传输层1的厚度为2.5mm,第一粘结树脂层2的厚度为0.25mm,第一阻隔层3的厚度为1mm,第二粘结树脂层11的厚度为0.25mm,第一保护层4的厚度为1mm;3)第一保护层4挤出调整完毕后,进入缠绕机组,使用烘枪对玻纤预浸带进行加热,烘枪温度为263℃,预浸带温度稳定在130-140℃,玻纤预浸带粘上树脂,树脂熔化后与第一保护层4的外表面进行粘接,作为增强层5,两组缠绕机组分别以顺时针及逆时针方向进行缠绕,缠绕角度为30-60

°

;4)缠绕完成后,第二保护层6的原料聚乙烯通过原料螺杆挤出包覆在增强层5上,包覆完成后进入烘箱,提高第二保护层6温度至125℃,支撑条与天然气传输层通过同一个挤出机挤出,原料经过模头与定型冷却模,使得支撑条与天然气传输层一体成型,第二保护层经过烘箱加热后软化,与支撑条接触后发生粘结,调节螺杆转速及模具可控螺母,以调节天然气输送层的尺寸通过模具及冷却定径箱,成型并快速冷却定形;5)然后挤出热熔胶和evoh,通过三层共挤模头和真空定径套形成管体,从内到外依次为第三粘结树脂层12、第二阻隔层8和第四粘结树脂层13,最后挤出第三保护层9进行包覆,第三保护层9的原料为聚乙烯,包覆完成后,管体进入牵引机、切割机形成成品管。

17.成品管材的公称外径为110mm,内径为55mm,天然气传输层7的厚度为20mm,玻纤预浸带的层数为4层,第一阻隔层3的厚度为1mm,氢气传输层1和第一保护层4的厚度分别为2.5mm和1mm,环刚度≥150kn/m2,爆裂强度≥23mpa。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1