用于提高宽负荷大流量工业供汽稳定性的阀门配置系统的制作方法

1.本发明属于大型火力发电厂工业供汽技术领域,涉及一种用于提高宽负荷大流量工业供汽稳定性的阀门配置系统。

背景技术:

2.随着可持续发展战略的实施,我国在各个领域逐渐开始注重节约能源,很多工业发展中使用集中供汽模式,尤其是电力企业。热电联产集中供汽在我国的发展相对较为迅速,近年来随着我国城镇化的迅速发展,火电厂周边的工业园区规模不断扩大,工业供汽量也不断增加。但工业供汽相较于居民采暖而言,全年用汽量相对比较稳定,对集中供汽系统的安全性和稳定性要求较高,尤其在当前火电机组深度调峰频繁、运行小时低的大背景下,对集中工业供汽的安全性和经济性在机组宽负荷运行范围内提出了更高的要求。

3.工业供汽相比于居民采暖,供汽压力需求高,在火电机组汽水流程总可选取的抽汽口位置有限。当前,大型燃煤电厂应用最成熟的工业供汽方式有冷再、热再联供,高低旁联合供汽:

4.(1)冷、热再联供方案:在汽轮机高压缸排汽逆止阀之后、中压缸主汽联合调阀入口之前的冷再、热再蒸汽母管上,分别打孔引蒸汽用于对外工业供热,在抽汽管道依次加装逆止阀、快关调节阀、关断阀、安全阀等。对于供汽需求量大的电厂,冷、热再联抽汽方案常常耦合中联门参调,在低负荷下供汽压力不满足对外供汽需求时通过安装在热再管道上的中联门调节来提高冷、热再压力,达到燃煤机组宽负荷运行条件下对外供汽的目的。

5.(2)高低旁联合供汽方案:是从主蒸汽抽汽,经减温减压后接入高压缸排汽,之后从再热蒸汽管道(低压旁路前)抽汽作为工业供汽源,具体方案是主蒸汽管道来(可取自高旁阀前)的抽汽经隔离阀、逆止阀、调节阀、减温减压器后接入至高压缸排汽管道(高排逆止门后),工业供汽汽源取自热再蒸汽管道适当位置(低旁前),经隔离阀、逆止阀、调节阀、减温减压器后汇入工业供汽母管。对于供汽需求量大的电厂,高低旁联合供汽常常耦合中联门参调,在低负荷下供汽压力不满足对外供汽需求时通过安装在热再管道上的中联门调节来提高冷热再压力,达到燃煤机组宽负荷运行条件下对外供汽的目的。

6.上述冷、热再联供抽汽方案和高低旁联合供汽方案在实际运行中都需要通过中联门参调来提高机组在深度调峰时段的供汽压力,纯凝机组配置的中压调节阀多不具备调节性能,即便具有则其性能较差,不能良好的适应供热改造后的变工况调节要求,国内普遍采取的措施是对中联门进行改造,国内传统的中压汽阀单侧是1+1结构模式,即中压缸进汽口单侧由一个主汽阀配置一个调节阀组成,一般分左右两侧布置,改造主要包括中压主汽调节汽阀的阀座和阀芯的型线、液压操作机构、油动机以及逻辑组态,但该种改造方案并未对中联门的整体阀门配置结构进行改造,由于常规配置的中压调节阀设计公称直径大,为满足对外供汽压力需求在低负荷下中调门阀门开度特别小,因而改造后在低负荷下常常出现阀门卡涩、振动等影响供汽稳定性和安全性的问题,大大降低了燃煤机组在低负荷下的供汽能力。

7.由此可知,现有的工业供汽方式在深度调峰背景下中联门容易出现卡涩、振动等问题,变工况下供汽经济性和供汽能力较差,尤其是无法满足低负荷、大流量的供汽需求。

技术实现要素:

8.本发明的目的在于克服上述现有技术的缺点,提供了一种用于提高宽负荷大流量工业供汽稳定性的阀门配置系统,该系统能够有效解决目前火电机组深度调峰背景下供汽量不足以及供汽参数不稳定的问题,同时提高火电机组深度调峰下的供汽稳定性及供汽安全性。

9.为达到上述目的,本发明所述的用于提高宽负荷大流量工业供汽稳定性的阀门配置系统包括导汽管、主汽阀门、第一调节阀、第二调节阀及阀体,所述导汽管分为进汽段、连通段及出汽段,其中,进汽段通过连通道与出汽段相连通,所述主汽阀门位于连通段内,阀体、第一调节阀及第二调节阀均位于出汽段内,且第一调节阀的尺寸小于第二调节阀的尺寸。

10.主汽阀门包括第一阀座及第一阀杆,其中,第一阀座位于连通段内,第一阀杆的端部插入于连通段内后与第一阀座相连接。

11.第一调节阀包括第二阀座及第二阀杆,第二阀座位于出汽段内,第二阀杆的端部插入于出汽段内与第二阀座相连接。

12.第二调节阀包括第三阀座及第三阀杆,其中,第三阀座均位于出汽段内,第三阀杆的端部插入于出汽段内与第三阀座相连接。

13.第二阀座的尺寸小于第三阀座的尺寸。

14.第二阀座、阀体以及第三阀座位于出汽段的同一横截面上。

15.本发明具有以下有益效果:

16.本发明所述的用于提高宽负荷大流量工业供汽稳定性的阀门配置系统在具体操作时,当机组在纯凝工况运行时,第一调节阀及第二调节阀同时开启,从而确保本发明仍具有低压损的流动特性;当需要在深度调峰工况下运行时,且同时需要大量外供高品质工业供汽时,此时可关闭第二调节阀,由具有深度调节能力的第一调节阀,通过行程开度的变化,实现对外供蒸汽的流量控制,同时实现阀序间的无扰切换,满足机组启停以及低负荷运行等特殊工况下的安全运行要求,有效解决目前火电机组深度调峰背景下供汽量不足以及供汽参数不稳定的问题,同时提高火电机组深度调峰下的供汽稳定性及供汽安全性。

附图说明

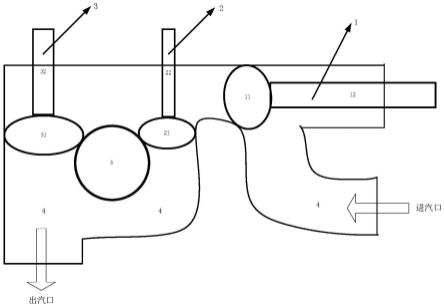

17.图1为本发明的结构示意图;

18.图2为阀门流量随阀门总行程的变化曲线图。

19.其中,1为主汽阀门、2为第一调节阀、3为第二调节阀、4为导汽管、5为阀体、11为第一阀座、12为第一阀杆、21为第二阀座、22为第二阀杆、31为第三阀座、32为第三阀杆。

具体实施方式

20.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是

本发明一部分的实施例,不是全部的实施例,而并非要限制本发明公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本发明公开的概念。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

21.在附图中示出了根据本发明公开实施例的结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

22.参考图1,本发明所述的用于提高宽负荷大流量工业供汽稳定性的阀门配置系统包括导汽管4、主汽阀门1、第一调节阀2、第二调节阀3及阀体5,所述导汽管4分为进汽段、连通段及出汽段,其中,进汽段通过连通道与出汽段相连通;

23.主汽阀门1包括第一阀座11及第一阀杆12,其中,第一阀座11位于连通段内,第一阀杆12的端部插入于连通段内后与第一阀座11相连接。

24.第一调节阀2包括第二阀座21及第二阀杆22,第二调节阀3包括第三阀座31及第三阀杆32,其中,第二阀座21、阀体5及第三阀座31均位于出汽段内,且第二阀座21、阀体5以及第三阀座31位于出汽段的同一横截面上,且第二阀座21的尺寸小于第三阀座31的尺寸,第二阀杆22的端部插入于出汽段内与第二阀座21相连接,第三阀杆32的端部插入于出汽段内与第三阀座31相连接。

25.需要说明的是,本发明采用1+2的结构模式,即一个主汽阀门1配2个调节阀,其中,其中,两个调节阀采用一大一小的结构配置方法,实际在进行公称直径选择时,当第二调节阀3的设计公称直径为d,则主汽阀门1及第一调节阀2的设计公称直径可取(0.5~0.6)d,保证两侧进入中压缸的流量平衡。

26.当机组在纯凝工况运行时,第一调节阀2及第二调节阀3同时开启,从而确保本发明仍具有低压损的流动特性;当需要在深度调峰工况下运行时,且同时需要大量外供高品质工业供汽时,此时可关闭第二调节阀3,由具有深度调节能力的第一调节阀2,通过行程开度的变化,实现对外供蒸汽的流量控制,同时实现阀序间的无扰切换,满足机组启停以及低负荷运行等特殊工况下的安全运行要求。

27.实施例一

28.本发明以国内某亚临界300mw等级火电机组为例,供汽参数2.0mpa、310℃,供汽需求为200t/h,对本发明提出的阀门配置系统从供汽能力、供汽安全性等方面进行分析,结合电厂的实施效果、制造厂的抽汽校核报告以及改造前后的阀门流量特性曲线如图2所示,对本发明可达到的效果总结如下:

29.1)在阀门流量300t/h时,改造前纯凝运行时阀门总行程18mm,改造后纯凝运行时阀门总行程30mm,进行大流量工业供汽时阀门总行程57mm,由此可知改造后低负荷下阀门总行程更大,阀门流量特性曲线更平缓,调节特性更好。

30.2)根据制造厂抽汽校核报告及电厂运行数据,本发明在30%tha电负荷以上可抽汽200t/h,抽汽参数运行稳定,满足深度调峰下的宽负荷供汽需求。

31.3)根据电厂供汽系统运行情况,本发明运行稳定,运行过程中未出现低负荷下阀

门卡涩、振动等问题,低负荷下运行时供汽系统运行正常。

32.本发明具有供汽能力强、供汽安全性高的特点,解决原有现有基于中联门参调的方案中出现的阀门卡涩、振动等问题,对于提高火电厂工业供汽的可靠性和稳定性具有重要的意义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1