一种用于高空作业叉车底座的无油自润滑的滑块及其改性方法与流程

1.本发明涉及叉车技术领域,尤其涉及一种用于高空作业叉车底座的无油自润滑的滑块及其改性方法。

背景技术:

2.高空作业叉车是指高空作业人员和使用器材到现场并进行空中作业的专用叉车,是将工作人员和装备运送到指定高度进行作业的特种工程机械设备;叉车底座属于高空作业叉车的组成结构;其中,叉车底座内部需要使用滑块结构。

3.现有技术中的滑块结构,在使用时,当负载结构质量较重时,会对滑块具有较大的压力,容易影响滑块的正常使用;而且,滑块在滑动时,与接触面接触位置会产生大量的热量,不仅会导致滑块的温度升高,而且,滑块的散热速率较慢,不仅容易影响滑块的使用寿命,而且也会加快润滑剂的蒸发速率,因此,设计一种用于高空作业叉车底座的无油自润滑的滑块及其改性方法是很有必要的。

技术实现要素:

4.本发明解决的问题在于提供一种用于高空作业叉车底座的无油自润滑的滑块及其改性方法,滑块,结构简单,功能丰富;在使用时,滑块能够具有良好的防撞效果,而且,相较于传统的滑块,能够有效提高滑块的承重负载效果,并对滑块具有良好的防压效果,避免负载过大时影响滑块的正常工作;同时,滑块能够具有良好的自润滑和散热效果,不仅能够提高滑块的散热速率,而且也能够降低润滑剂的蒸发损耗,延长滑块的使用寿命。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种用于高空作业叉车底座的无油自润滑的滑块,包括自润滑滑块本体、润滑组件、散热翅片和重负荷承载组件,所述自润滑滑块本体的顶部端面固定安装有重负荷承载组件,所述自润滑滑块本体的底部端面两侧均固定安装有润滑组件,所述自润滑滑块本体的两侧均设置有散热翅片;

7.所述润滑组件包括耐磨底垫、导流槽、填充槽、纤维基固体润滑材料填充剂和覆盖膜,所述耐磨底垫固定安装在自润滑滑块本体的底部端面一侧,所述耐磨底垫的一侧端面与散热翅片的底部端面固定连接,所述耐磨底垫的底部端面开设有若干个填充槽,所述填充槽的内部填充有安装有纤维基固体润滑材料填充剂,所述填充槽的端面贴合安装有覆盖膜,且覆盖膜贴合安装在纤维基固体润滑材料填充剂的端面。

8.作为本发明进一步的方案:所述自润滑滑块本体的两侧端面中央均固定安装有防撞板。

9.作为本发明进一步的方案:所述散热翅片的端面开设有若干个散热孔。

10.作为本发明进一步的方案:所述自润滑滑块本体的两端底部均固定安装有导热板,且导热板的外侧端面与散热翅片的内侧端面贴合连接。

11.作为本发明进一步的方案:所述重负荷承载组件包括承载护板、缓冲柱、导向槽、缓冲压杆、导向杆、承载弹簧、负载底架和定位柱,所述承载护板固定安装在自润滑滑块本体的顶部端面中央,所述承载护板的顶部端面两侧均固定安装有两个缓冲柱,所述缓冲柱的外壁两侧均开设有导向槽,所述缓冲柱的端面中央插接安装有缓冲压杆,所述缓冲压杆位于缓冲柱的内壁两侧均固定安装有导向杆,且导向杆插接安装在导向槽的内部,所述缓冲压杆的底部一端连接安装有承载弹簧,且承载弹簧的底部一端与缓冲柱的内侧底部端面固定连接,四个所述缓冲压杆的顶部一端固定安装有负载底架。

12.作为本发明进一步的方案:所述自润滑滑块本体的顶部端面位于负载底架的两侧均固定安装有定位柱,且定位柱的端面中央开设有定位螺孔。

13.作为本发明进一步的方案:所述自润滑滑块本体的顶部端面两侧均固定安装有锁止板,所述锁止板的顶部端面中央固定安装有缓震块,且缓震块的顶部端面固定安装有定位板,所述锁止板和定位板的两侧端面均开设有锁止螺孔。

14.一种用于高空作业叉车底座的无油自润滑的滑块的改性方法,包括以下步骤:

15.步骤s1:对自润滑滑块本体加装防撞板,将防撞板固定安装在自润滑滑块本体的两侧端面中央;

16.步骤s2:对自润滑滑块本体的底部端面加装润滑组件,将耐磨底垫的端面开设导流槽,并在导流槽之间开设填充槽,并将纤维基固体润滑材料填充剂填充在填充槽的内部,使用覆盖膜封闭在纤维基固体润滑材料填充剂的顶部,再将耐磨底垫贴合安装在自润滑滑块本体的底部端面后,将散热翅片固定在耐磨底垫的外侧后,在散热翅片与自润滑滑块本体之间填充导热板;

17.步骤s3:对自润滑滑块本体的顶部端面加装重负荷承载组件,由于承载护板固定安装在自润滑滑块本体的顶部端面中央,使得缓冲柱安装在承载护板的顶部端面四周,使得缓冲压杆顶部的负载底架位于承载护板的顶部正上方,再通过定位柱端面的定位螺孔以及锁止板和定位板顶部的锁止螺孔便于将负载结构进行安装定位,使得重负荷承载组件能够具有良好的承重效果,进而提高自润滑滑块本体的负载能力。

18.作为本发明进一步的方案:所述步骤s2中,纤维基固体润滑材料填充剂为金属纤维基固体自润滑材料,其加工工艺为:

19.a、采用粉末冶金工艺,以金纤维为基体,以mos2为固体自润滑材料的润滑源,从而制备得到金属纤维基固体自润滑材料;

20.b、由于纤维有高的强度和高的弹性模量以及良好的渗透性,烧结后时,形成的纤维基体有点的连接和线的连接,使得纤维之间互相咬合,构成牢固的多孔骨架,并形成蜂窝结构。

21.作为本发明进一步的方案:所述覆盖膜为高密度纤维网,且高密度纤维网通过挤压的方式贴合在纤维基固体润滑材料填充剂的表面。

22.本发明的有益效果是:本发明的滑块,结构简单,功能丰富;在使用时,滑块能够具有良好的防撞效果,而且,相较于传统的滑块,能够有效提高滑块的承重负载效果,并对滑块具有良好的防压效果,避免负载过大时影响滑块的正常工作;同时,滑块能够具有良好的自润滑和散热效果,不仅能够提高滑块的散热速率,而且也能够降低润滑剂的蒸发损耗,延长滑块的使用寿命。

附图说明

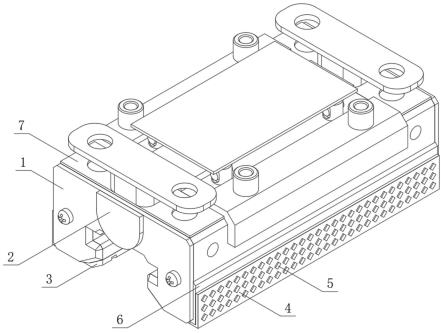

23.图1为本发明的第一整体结构示意图;

24.图2为本发明的第二整体结构示意图;

25.图3为本发明的整体主视图;

26.图4为本发明的整体侧视图;

27.图5为本发明的整体仰视图;

28.图例说明:1、自润滑滑块本体;2、防撞板;3、润滑组件;4、散热翅片;5、散热孔;6、导热板;7、重负荷承载组件;31、耐磨底垫;32、导流槽;33、填充槽;34、纤维基固体润滑材料填充剂;35、覆盖膜;71、承载护板;72、缓冲柱;73、导向槽;74、缓冲压杆;75、导向杆;76、承载弹簧;77、负载底架;78、锁止板;79、定位板;710、缓震块;711、定位柱。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

30.下面给出具体实施例。

31.参见图1-5,一种用于高空作业叉车底座的无油自润滑的滑块,包括自润滑滑块本体1、润滑组件3、散热翅片4和重负荷承载组件7,自润滑滑块本体1的顶部端面固定安装有重负荷承载组件7,自润滑滑块本体1的底部端面两侧均固定安装有润滑组件3,自润滑滑块本体1的两侧均设置有散热翅片4;

32.润滑组件3包括耐磨底垫31、导流槽32、填充槽33、纤维基固体润滑材料填充剂34和覆盖膜35,耐磨底垫31固定安装在自润滑滑块本体1的底部端面一侧,耐磨底垫31的一侧端面与散热翅片4的底部端面固定连接,耐磨底垫31的底部端面开设有若干个填充槽33,填充槽33的内部填充有安装有纤维基固体润滑材料填充剂34,填充槽33的端面贴合安装有覆盖膜35,且覆盖膜35贴合安装在纤维基固体润滑材料填充剂34的端面。

33.自润滑滑块本体1的两侧端面中央均固定安装有防撞板2,提高自润滑滑块本体1的防撞效果,从而降低自润滑滑块本体1发生碰撞时产生的冲击。

34.散热翅片4的端面开设有若干个散热孔5,能够有效提高散热速率,有利于降低自润滑滑块本体1在滑动时产生的热量。

35.自润滑滑块本体1的两端底部均固定安装有导热板6,且导热板6的外侧端面与散热翅片4的内侧端面贴合连接,通过导热板6便于自润滑滑块本体1通过导热板6向散热翅片4进行热量传递,从而降低自润滑滑块本体1的温度。

36.重负荷承载组件7包括承载护板71、缓冲柱72、导向槽73、缓冲压杆74、导向杆75、承载弹簧76、负载底架77和定位柱711,承载护板71固定安装在自润滑滑块本体1的顶部端面中央,承载护板71的顶部端面两侧均固定安装有两个缓冲柱72,缓冲柱72的外壁两侧均开设有导向槽73,缓冲柱72的端面中央插接安装有缓冲压杆74,缓冲压杆74位于缓冲柱72的内壁两侧均固定安装有导向杆75,且导向杆75插接安装在导向槽73的内部,缓冲压杆74的底部一端连接安装有承载弹簧76,且承载弹簧76的底部一端与缓冲柱72的内侧底部端面

固定连接,四个缓冲压杆74的顶部一端固定安装有负载底架77;自润滑滑块本体1的顶部端面位于负载底架77的两侧均固定安装有定位柱711,且定位柱711的端面中央开设有定位螺孔;自润滑滑块本体1的顶部端面两侧均固定安装有锁止板78,锁止板78的顶部端面中央固定安装有缓震块710,且缓震块710的顶部端面固定安装有定位板79,锁止板78和定位板79的两侧端面均开设有锁止螺孔;通过重负荷承载组件7能够具有良好的承重效果,进而提高自润滑滑块本体1的负载能力。

37.本发明的工作原理:通过防撞板2能够提高自润滑滑块本体1的防撞效果,从而降低自润滑滑块本体1发生碰撞时产生的冲击,在使用时,通过自润滑滑块本体1顶部的重负荷承载组件7能够提高承载负载效果,由于承载护板71安装在自润滑滑块本体1的顶部,通过承载护板71能够对自润滑滑块本体1的顶部端面进行防护,将负载结构通过定位柱711以及缓震块710顶部的定位板79进行安装定位,使用紧固件穿过定位柱711表面的定位孔连接固定,并使用紧固件穿过定位板79表面的锁止孔与锁止板78表面的锁止孔进行连接固定,使得负载结构的底部端面贴合安装在负载底架77的顶部,在自润滑滑块本体1移动的过程中,通过缓震块710以及负载底架77能够具有良好的缓冲效果,在缓冲柱72的内部,缓冲压杆74在受到挤压作用后,使得导向杆75在导向槽73的内部进行导向滑动,并通过承载弹簧76进行弹性缓冲,有效降低自润滑滑块本体1受到的冲击,避免影响自润滑滑块本体1的正常滑动,并通过自润滑滑块本体1底部的润滑组件3能够降低与接触面的磨损,由于耐磨底垫31的端面与接触面接触,在自润滑滑块本体1滑动时,填充槽33内部的纤维基固体润滑材料填充剂34和能够通过覆盖膜35将润滑材料与接触面接触,从而降低耐磨底垫31与接触面的磨损,而且,耐磨底垫31与接触面滑动的过程中,通过导流槽32便于接触面的气体和热量通过导流槽32散发,避免局部压力过大产生晃动,同时,耐磨底垫31产生的热量会传递到散热翅片4,以及自润滑滑块本体1在滑动时,会产生热量,从而使得自润滑滑块本体1通过导热板6将热量传递到散热翅片4,使得散热翅片4便于通过散热孔5提高散热速率,降低自润滑滑块本体1的温度,也降低润滑油的蒸发损耗。

38.一种用于高空作业叉车底座的无油自润滑的滑块的改性方法,包括以下步骤:

39.步骤s1:对自润滑滑块本体1加装防撞板2,将防撞板2固定安装在自润滑滑块本体1的两侧端面中央;

40.步骤s2:对自润滑滑块本体1的底部端面加装润滑组件3,将耐磨底垫31的端面开设导流槽32,并在导流槽32之间开设填充槽33,并将纤维基固体润滑材料填充剂34填充在填充槽33的内部,使用覆盖膜35封闭在纤维基固体润滑材料填充剂34的顶部,再将耐磨底垫31贴合安装在自润滑滑块本体1的底部端面后,将散热翅片4固定在耐磨底垫31的外侧后,在散热翅片4与自润滑滑块本体1之间填充导热板6;

41.其中,纤维基固体润滑材料填充剂34为金属纤维基固体自润滑材料,其加工工艺为:

42.a、采用粉末冶金工艺,以金纤维为基体,以mos2为固体自润滑材料的润滑源,从而制备得到金属纤维基固体自润滑材料;

43.b、由于纤维有高的强度和高的弹性模量以及良好的渗透性,烧结后时,形成的纤维基体有点的连接和线的连接,使得纤维之间互相咬合,构成牢固的多孔骨架,并形成蜂窝结构;

44.由于金属纤维的通孔多,能够有利于润滑剂的浸渍、贮存和有效运输,从而使得金属纤维基固体自润滑材料能够具有更好的抗拉强度和冲击韧性,以及更好的自润滑性能,有效降低摩擦和磨损;

45.覆盖膜35为高密度纤维网,且高密度纤维网通过挤压的方式贴合在纤维基固体润滑材料填充剂34的表面;

46.通过高密度纤维网能够具有良好的输油效果,从而提高润滑质量;

47.步骤s3:对自润滑滑块本体1的顶部端面加装重负荷承载组件7,由于承载护板71固定安装在自润滑滑块本体1的顶部端面中央,使得缓冲柱72安装在承载护板71的顶部端面四周,使得缓冲压杆74顶部的负载底架77位于承载护板71的顶部正上方,再通过定位柱711端面的定位螺孔以及锁止板78和定位板79顶部的锁止螺孔便于将负载结构进行安装定位,使得重负荷承载组件7能够具有良好的承重效果,进而提高自润滑滑块本体1的负载能力。

48.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1